基本介紹

- 中文名:旋轉窯式乾燥器

- 外文名:rotary-kiln dryer

- 用途:乾燥金屬和非金屬礦、粘土、煤泥

- 特點:生產率高,操作方便

結構性能,乾燥原理,操作參數,操作壓力,物料粒徑,物料進口含濕量,物料出口含濕量,乾燥溫度,容積傳熱係數,生產能力,產品特點,提高幹燥效果的措施,

結構性能

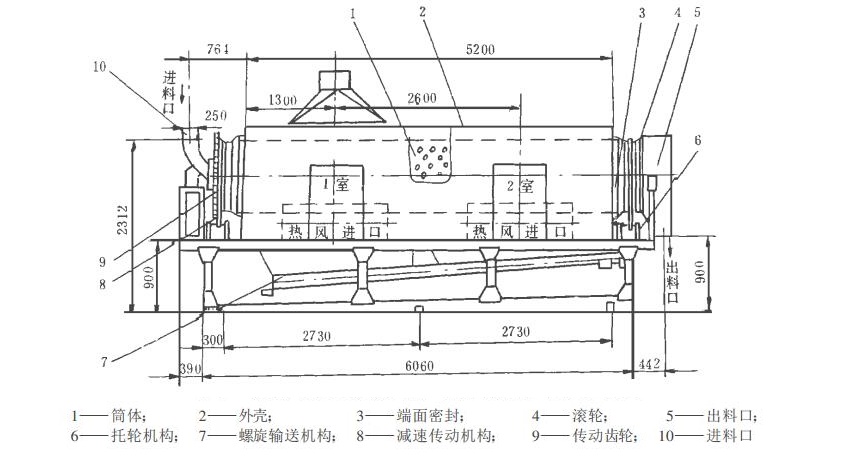

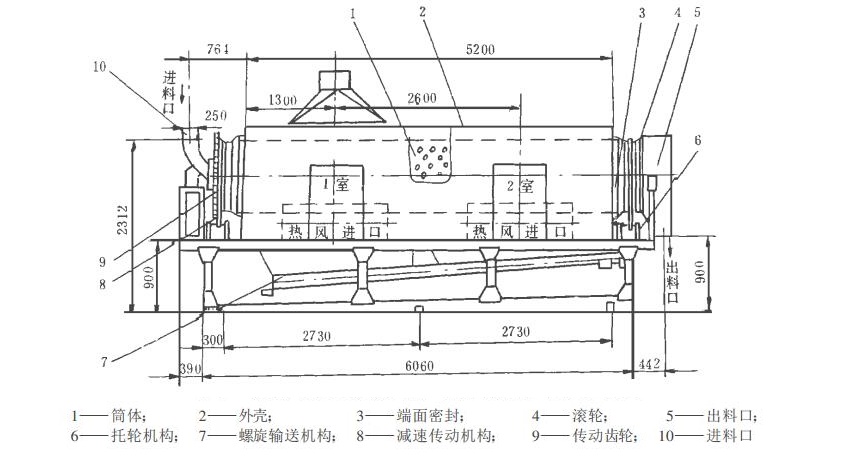

旋轉窯式乾燥器的結構如圖所示。水平安裝的長圓筒體壁上開有許多小孔,筒體內壁沿圓周等距離地裝有許多抄板(三角形),抄板端部從入口側向出口側傾斜。抄板上也開有許多小孔。筒體上裝有2個滾輪,分別由2個支承托輪支承。電機通過減速後由小齒輪驅動大齒輪帶動筒體旋轉。旋轉筒體與物料進口端及出口端均設定密封結構。在旋轉筒體外設有外殼。在外殼內沿著長度方向設有隔板。它將乾燥器隔成幾個獨立的加熱室,每個室有熱風進、出口。並在轉筒體與外殼間設有動密封,防止熱風未進筒體料層而短路。在外殼下安裝有細粉接收斗及螺旋輸送器。 旋轉窯式乾燥器結構示意圖

旋轉窯式乾燥器結構示意圖

旋轉窯式乾燥器結構示意圖

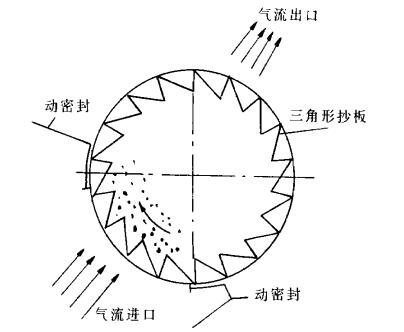

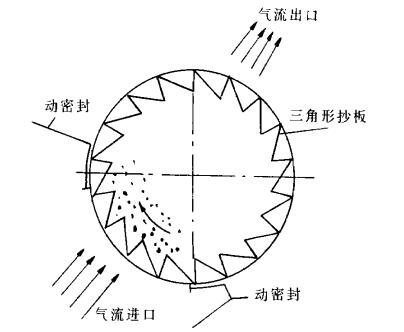

旋轉窯式乾燥器結構示意圖由於熱風僅從滯留有物料層的部分抄板的下部吹入,如圖所示。故從入口直至出口的熱風全部由物料的側下端四分之一處吹入筒體,裝有動密封結構,熱風就不會短路。因乾燥器內物料借轉動向前移動,接近活塞流,故停留時間分布很窄。當乾燥時間需要延長時,它在乾燥器內的停留時間可由出口調節擋板調節這時由連續出料變為間歇出料。尾風夾帶的細粉顆粒由旋風分離器捕集後,由引風機排空。 熱風吹入範圍

熱風吹入範圍

熱風吹入範圍

熱風吹入範圍旋轉筒體外殼沿長度方向被分成幾個獨立的箱形殼體。每個殼體內設定鼓風機、空氣加熱器、進氣口及排氣口。物體在第1室進行表面脫水以及部分內部水分的脫除,乾燥後尾氣的相對濕度較高,降溫也較多,因此將尾氣排棄。而第2室主要是脫除部分內部水分,進行第2階段的乾燥,總的蒸發量小。因此,尾風的溫度較高,相對濕度也很低,將這部分尾氣循環使用,作為第1室的進氣。這樣,尾氣排棄的熱損失比一般對流式乾燥器要少得多。

乾燥原理

物料由進料口送入有一定傾斜度的旋轉筒體內。加入的物料借筒體的旋轉運動和抄板的上下翻動,一面在床層內 轉動,一面向出口側移動。熱風通過筒壁上的小孔及抄板上的小孔穿過物料層。物料在運動過程中與熱風成90°夾角充分直接接觸,進行傳熱與傳質,達到脫水乾燥。由於物料隨抄板升舉而又落下,使物料的暴露面積很大,與熱風接觸面積又不斷更新,熱風進口至出口穿越的距離僅為筒體直徑,使顆粒內部遷移到表面的濕分迅速汽化及時排出。因而乾燥速度快,乾燥均勻,容積傳熱係數可達1251~6255 kJ/(m3·h·K)。

操作參數

操作壓力

為了避免在旋轉筒體與固定部分密封處漏出熱風及粉塵而漏入空氣,在筒體內控制為微負壓。熱風自下而上穿過物料層,其阻力損失隨顆粒密度、粒徑及形狀而異,一般為100~600Pa。對於壓力的調節,通常使鼓風機的操作條件不變,而由引風機入口處調節蝶閥來完成。

物料粒徑

物料為粒狀、塊狀或片狀,其粒徑為2~30mm為最適宜。對於粒徑小的粉狀物料,由於空隙率小,不僅阻力大,通風不均勻,而且風速也不能取得較大。因此,較適合於不含大量粉塵的粗大顆粒。

物料進口含濕量

只要物料呈粒狀,具有固體的流動性,如果濕物料含有的水分為內部水分,加入時不會招致粘附與堵塞,那么 即使水分很高(如70%~75%濕基的聚丙烯醯胺)也能進行乾燥。

物料出口含濕量

物料在乾燥器內的停留時間可通過轉、抄板角度、設備長度及設備的水平安裝角加以調節,乾燥時間通常為10~40min。乾燥時間還可調節出口堰高度,變連續出料為間歇出料,或在中間一定位置設定溢流堰延長乾燥時間。如乾燥4mm×4mm×4mm的塑膠薄片,乾燥時間為120min,乾品含濕量可達到極低值為0.02%。

乾燥溫度

旋轉窯式乾燥器的使用溫度一般為100~300℃。

容積傳熱係數

由於床層內物料不斷地翻轉使氣固相間傳熱傳質均勻,乾燥效果極為有效。它的容積傳熱係數可達1252~6255 kJ/(h·K·m3)。而旋轉窯式乾燥器的容積傳熱係數最高為625.5~834 kJ/(h·K·m)。故對於相同物料和同等操作條件,穿流旋轉窯式乾燥器的容積比較小。

生產能力

旋轉窯式乾燥器的生產能力G按下式計算:G = Vρφ/τ,式中V—乾燥器容積;ρ—物料的堆積密度;φ—物料的存留量,一般為20%~25%;τ—乾燥時間。

產品特點

(1)旋轉窯式乾燥器機械化程度高,生產能力較大; 旋轉窯式乾燥器

旋轉窯式乾燥器

旋轉窯式乾燥器

旋轉窯式乾燥器(2)流體通過筒體阻力小,功耗低;

(3)對物料特性的適應性比較強;

(4)操作穩定、操作費用較低,產品乾燥的均勻性好。

提高幹燥效果的措施

旋轉窯式乾燥器在使用的過程中,如果火力不夠,會影響到乾燥機的乾燥效果,對於旋轉窯式乾燥器來說,解決好火力不足的問題在使用過程中更為重要: 旋轉窯式乾燥器

旋轉窯式乾燥器

旋轉窯式乾燥器

旋轉窯式乾燥器(1)乾燥機內燃料的發熱量變化,依次為乾燥機的外燃料進行適當添加,若現用燃料的熱值比原來的燃料燃燒產生的熱量高,可以減少燃料增加量,反之則增大對煤泥乾燥機設備燃料的添加量,保持煤泥乾燥機內熱量的均衡;

(2)針對乾燥機的風閘進行合理控制,調整的通風量。當通風量過大時,要及時降低風閘,確保整個環節燒成帶在正壓環境中工作,必要時需要對坯垛底的進風量進行控制,減少後風,在降低風閘後對設備進行含水量低的乾燃料添加,待乾燥機設備內溫度恢復正常後逐漸提升風閘,使前火發展,並向通風加速燃料的燃燒,提升內熱量。當通風量過小時,要提高風閘高度,使燒成帶前部在負壓環境,後部在正壓環境下進行物料煅燒。同時保持保溫位置和冷卻位置的進風量,以提高燃料的燃燒質量和熱交換效率,消除乾燥機內欠火現象。

(3)要對乾燥機內溫度進行檢測根據溫度的變化趨勢對溫度進行準確判斷,並以此為依據對外燃料的添加量進行控制。保證外燃料添加按照多次少量的原則進行,避免過多或過少的燃料添加造成溫升不達標準或者不完全燃燒的現象。

(3)要對乾燥機內溫度進行檢測根據溫度的變化趨勢對溫度進行準確判斷,並以此為依據對外燃料的添加量進行控制。保證外燃料添加按照多次少量的原則進行,避免過多或過少的燃料添加造成溫升不達標準或者不完全燃燒的現象。