零件結構,材料特性,設計方案,零件方案,模具方案,設計步驟,分型設計,澆口設計,冷卻系統,工作過程,

零件結構

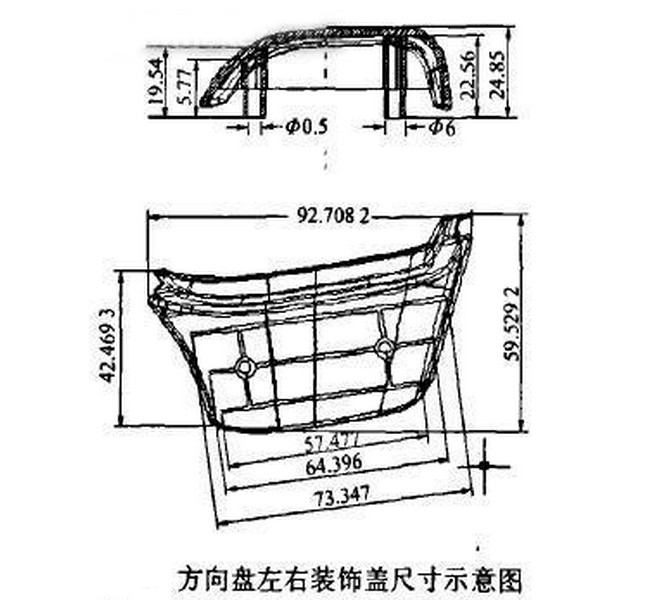

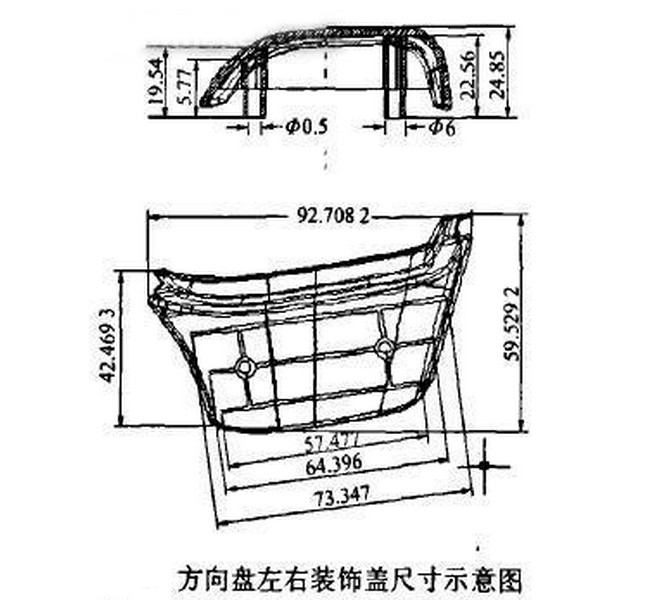

如圖1為方向盤左右裝飾蓋,這是兩個左右對稱呈鏡像關係的塑件,為了美觀裝飾蓋的上表面為流線形曲面,其他各面多由曲面構成,其中上下表面造型曲面複雜,下部還有兩個用於安裝的空心圓柱孔和多根加強筋。零件總高度25 mm,體積3 373.16mm3,具體尺寸如方向盤左右裝飾蓋尺寸圖1。

材料特性

塑件材料選用具有良好綜合性能的工程塑膠ABS,它有較好的加工和成型性能,低蠕變性能和優異的尺寸穩定性,還有高抗衝擊強度和良好的外觀特性,適當提高模具溫度可提高塑件光潔度。材料密度為1.02-1.05 g/cm3(注射級密度取1.05 g/cm3),理論計算收縮率為0.6%,溢料值為0.04 mm。

圖1 方向盤左右裝飾蓋尺寸圖

設計方案

零件方案

零件設計時,先用曲面造型的方法創建出一個零件的表面,然後對該表面進行實體化得出零件實體,再對該零件實體進行鏡像處理即可得出這一對左右裝飾蓋零件。

模具方案

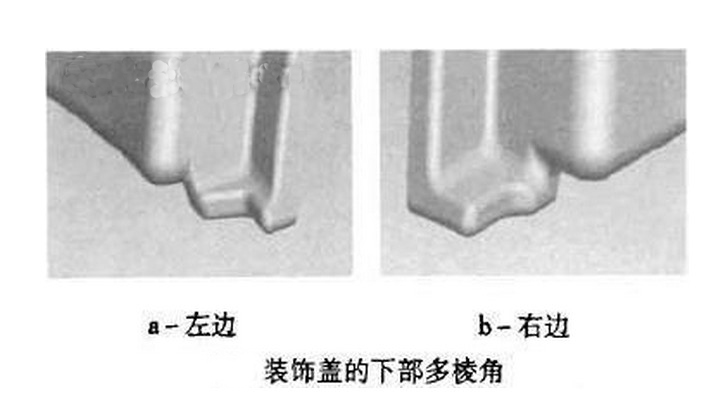

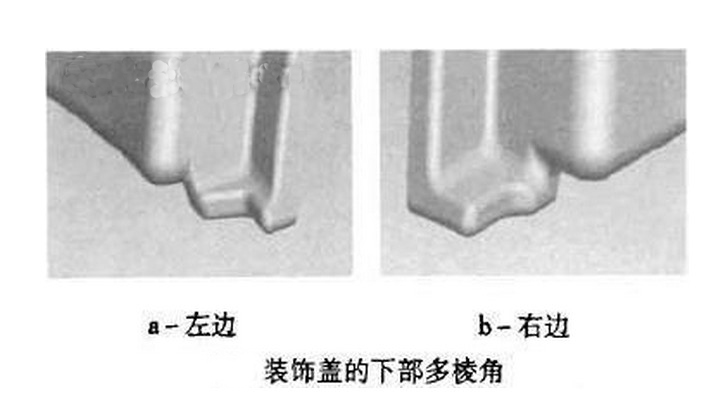

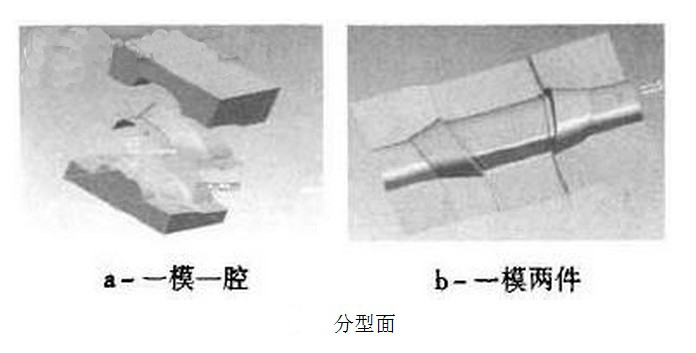

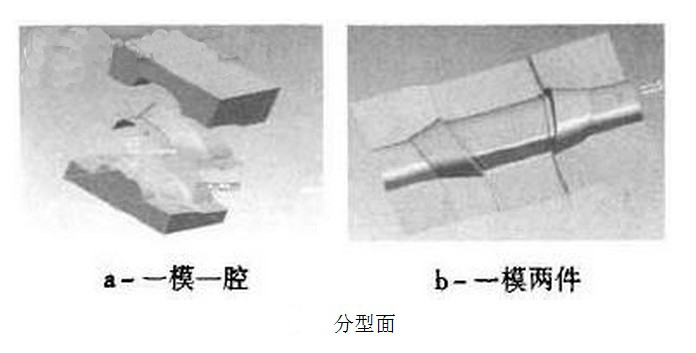

塑件的總體尺寸為小型,尺寸精度不高,為中小批量生產。為了降低成型費用,方向盤左右裝飾蓋模具設計採用一模兩件。根據零件的結構分析,分型面選在最大輪廓處,上部用整體式凹模型腔,下部用整體式凸模,再嵌人兩個小型芯。本塑件的各面均為曲面,而且在塑件的下部兩端都有複雜的曲面稜角(如圖2曲面稜角),這個模具的分型增加了難度。綜合分析塑件的特點,此模具的設計的關鍵在於分型面的建立。

圖2 曲面稜角

設計步驟

分型設計

分型面是用來分割工件或者已存在的模具體積塊的。它由一個或多個曲面特徵組成。在Pro/Engineer的模具設計流程中,最重要、最關鍵的一步就是分型面的建立。分型面的選擇不僅影響塑件的正常成型和脫模,而且還涉及到模具的結構和製造成本。分型面的選擇應滿足在動模分離後,使塑件製品儘可能留在動模內,這樣可以利用動模上的脫模機構進行脫模,取件方便。否則,使製品留在定模上,定模上又要增設脫模機構,使模具結構複雜。

圖3 分型面

建立分型面時,方向盤左右裝飾蓋模具設計先對一模一腔建立分型面,對一模一腔進行分割體積塊、鑄模,然後再建立一模兩件的分型面。在分型過程中,塑件製品的左右兩個多稜角是最複雜的,這兩個部位是各個分型面交叉,在各個分型面之間存在一定的間隙,因此用一般的分型方法,不能分割體積塊,得不到總分型面。方向盤左右裝飾蓋模具設計採用在產品上選擇造型線投影到工件,然後再對投影線拉伸穿過產品上表面成為多稜角的分型面,最後把所有側分型面合併。本模具是一模兩件布局,因此最後採用邊界混合方法建立了在兩件之間的分型面,然後所有分型面進行合併,就建立了總分型面(如圖3分型面)。

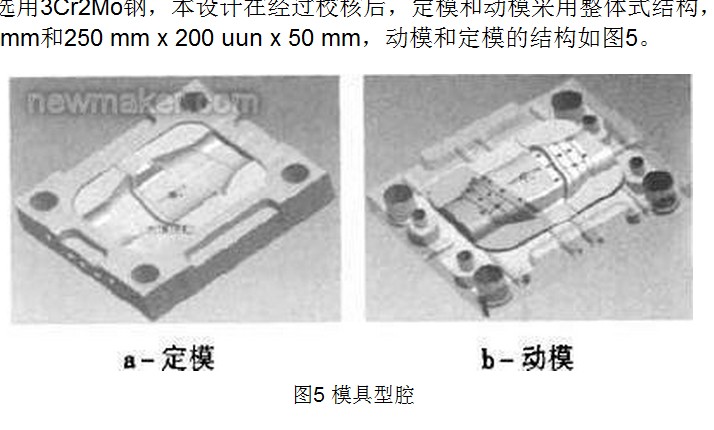

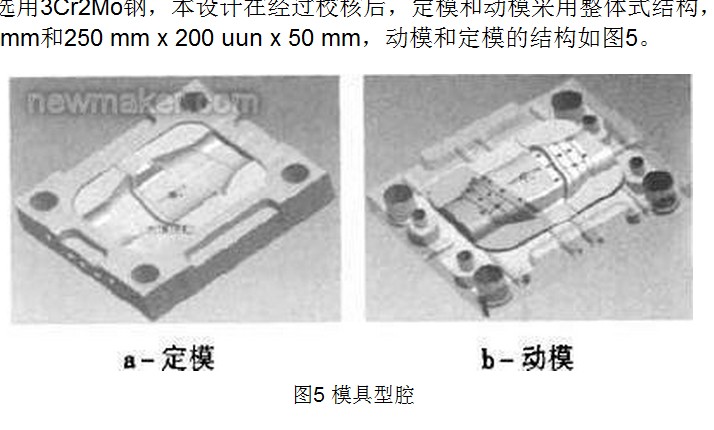

在注射成型過程中,模具的型腔將受到高壓的作用,因此模具型腔應該具有足夠的強度和剛度。強度不足將導致塑性變形,甚至開裂;剛度不足將導致彈性變形,導致型腔向外膨脹,產生溢料間隙。由於模具型腔尺寸較大,型腔在發生大的彈性變形前,其內應力往往超過許用應力,因此應對型腔強度進行校核。由於該塑件屬於中小批量生產,因此為了便於加工,降低模具成本,動模和定模材料選用3Cr2Mo鋼,方向盤左右裝飾蓋模具設計在經過校核後,定模和動模採用整體式結構,定模和動模總體尺寸分布定為250 mm x 200 mm x 70mm和250 mm x 200 uun x 50 mm,動模和定模的結構如模具型腔圖。

模具型腔

定模是成型塑件外形的模具零件,其工作尺寸屬包容尺寸,在使用過程中凹模的磨損會使包容尺寸逐漸的增大。所以,為了使得模具的磨損留有修模餘地,在設計模具時,包容尺寸儘量取下限尺寸,尺寸公差取下偏差。動模也是成型塑件的型芯模具零件,其工作尺寸屬被包容尺寸,在使用過程中動模的磨損會使包容尺寸逐漸的增大。所以,為了塑件在生產過程中修模的需要,在設計模具時,包容尺寸儘量取上限尺寸,尺寸公差取上偏差。

澆口設計

澆口是澆注系統的關鍵部分,澆口的形式、尺寸以及在塑件上的開設部位對塑件質量有重大的影響。澆口的主要作用有兩個:一是塑膠熔體流經的通道;二是澆口的適時凝固可控制保壓時間。澆口設計包括澆口截面形狀、澆口截面尺寸的確定和澆口位置的選擇。塑件所用的原料特性如成型溫度、戮度、收縮率及有無填充物等都影響到澆口的設計。此外,在進行澆口設計時,還應考慮澆口的加工、脫模及清除澆口凝料的難易程度。

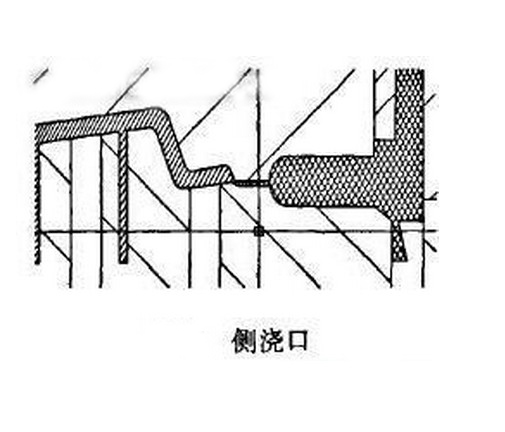

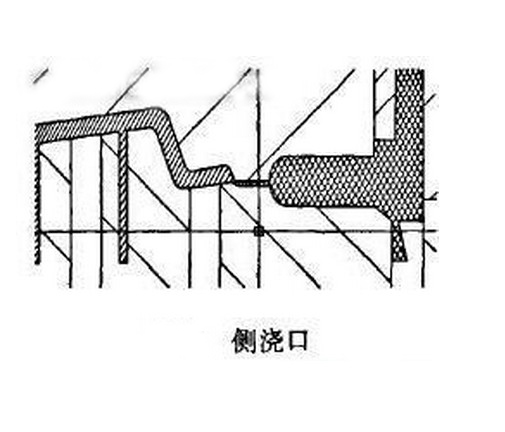

側澆口

由於側澆口一般開設在分型面上,從塑件的外側面進料,澆口截面形狀簡單,加工方便,在塑件上留下的痕跡小,而且可以保汪成型良好,所以根據塑件結構特點,方向盤左右裝飾蓋模具設計選用側澆口。在確定澆口位置時,澆口應設計在制品壁厚最厚之處,並力求澆口至型腔各部分距離儘可能接近並利於補縮;避免在澆口處產生噴射,在成型中產生蛇流;而且澆口應設計在制品成型時的主要受力之處。圖1和圖3可以得知,塑件在成型時,最大受力集中在底部的稜角處,所以澆口設定在零件底部邊緣處(如圖側澆口)。

冷卻系統

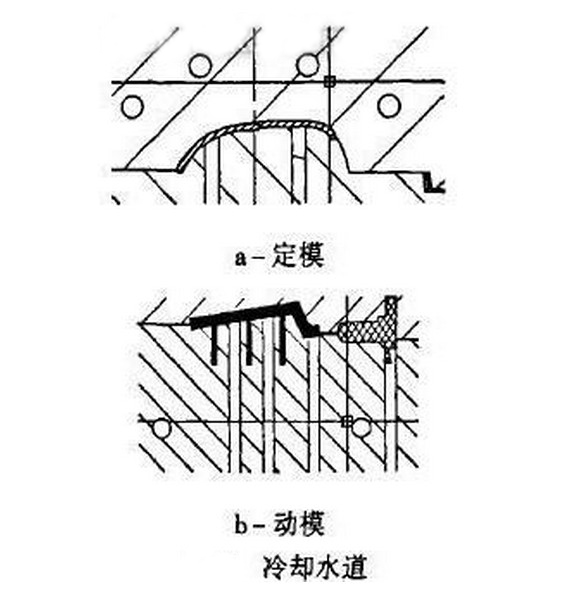

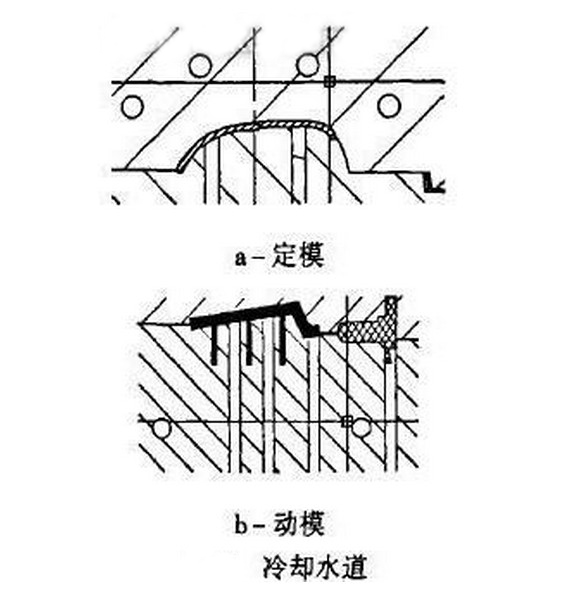

模具的冷卻就是將注射成型過程中產生的並傳導給模具的熱量,應儘可能迅速並最大程度地導出,從而使塑件以較快的速度冷卻固化;防止塑件脫模時變形;縮短成型周期,提高生產效率;增大結晶性塑膠的過冷度,以得到整體性能好表面光滑的塑件。因此,冷卻的效果直接決定著塑件的質量和生產效率。一般注射到模具內的塑膠溫度為200℃左右,而塑件固化後從模具型腔中取出時其溫度在60℃以下。熱塑性塑膠在注射成型後,必須對模具進行有效的冷卻,提高塑件定型質量和生產效率。冷卻介質有冷卻水和壓縮空氣,普遍使用冷卻水的多,這是因為水的熱容較大,傳熱係數大,成本低,且低於室溫的水也容易取得。用水冷卻即在模具型腔周圍或型腔內開設冷卻水通道,利用循環水將熱量帶走,降低模具型腔溫度。

冷卻水道

冷卻系統的設計應做到冷卻系統內流動介質能充分吸收成型塑件所傳導的熱量,使模具成型表面的溫度穩定地保持在所需的溫度範圍內。因此,在不與頂出系統和其他連線件發生干涉的情況下,冷卻系統儘量在型腔附近設定。根據塑件的結構複雜程度,冷卻水道可以採用直通式和迴轉式。直通式水道結構簡單,加工方便,但冷卻效果一般。迴轉式水道的路徑更加貼近與型腔輪廓,冷卻效果較好,但加工成本高,有時還必須採用分體式結構。由於裝飾蓋體積小,形狀複雜程度不高,因此為降低加工成本,方向盤左右裝飾蓋模具設計採用直通式冷卻水道,動模和定模的冷卻水道布置分別如冷卻水道圖。通過調節冷卻水的流量可以控制冷卻系統散發的熱量,從而調節模具型腔的溫度。