專利背景

矯圓機一般是由兩個直徑相等且相互平行的下輥與一個位於兩下輥之間且與下輥平行的可上下移動的上輥所構成,通過上輥下壓和兩下輥轉動來實現對非正圓筒體工件的矯圓。在操作控制上、下輥對非正圓筒體工件進行矯圓時,通過調整上輥與兩下輥中心線的距離,上輥下壓,適應各種不同規格筒體工件的矯圓。其上、下輥動作的有關參數數據、工藝方法等,僅僅是憑技術人員的經驗來確定。針對不同直徑、不同材料、不同筒體壁厚和不同圓度要求等情況,利用傳統的三輥卷板機和工藝方法來進行矯圓,已不能保證產品質量要求,生產效率要求和自動化裝配要求。

發明內容

專利目的

《數控矯圓機的矯圓工藝》的目的是提供一種數控矯圓機的矯圓工藝,在數控矯圓機上安裝一個高精度感測器,用以精確測量矯圓機的上輥的位置,感測器與PLC控制器相連線。為達到上輥上下移動的高精密控制,上輥升降傳動機構可採用滾珠絲桿副,如採用液壓傳動,系統應具備自動調平功能;由PLC控制器內置程式來計算各矯圓參數,反饋運行狀態,傳輸各工藝動作指令,達到數控方式進行筒體工件的高精度矯圓。它具有操作簡便,通過輸入筒體工件數據、數控矯圓機基本參數和材料基本性能參數,程式能夠實時精確計算並控制矯圓機各個動作步驟,從而保證矯圓精確,提高了工作效率,降低勞動強度,提高產品的合格率,降低了生成本。

技術方案

《數控矯圓機的矯圓工藝》是採用以下技術方案:數控矯圓機矯圓工藝步驟如下:

第一:將上輥總下壓量設定並分為n個區間,每個區間稱為矯圓的道次,n個區間則有n個道次;

第二:每個道次的下壓量設為x,該x根據需要可以設定為等值,也可以不等值,不等值時各區間下壓量x則分別設定;

第三:每個道次設定下輥驅動正轉與反轉的次數,下輥正轉與反轉一次為一個周期,這樣有利於矯圓成形,消除形變應力,提高矯正精度;周期為“空格”時,表示下輥驅動時單向轉動,在矯圓過程中,最後一個道次的周期數應大於1;

第四:PLC控制器按n個道次、x下壓量和下輥驅動的周期數程式指令,上輥下壓和下輥驅動旋轉對非正圓筒體工件進行矯正;

第五:當上輥下壓矯正達到“矯正最大壓下量”時,PLC控制器發出程式傳輸指令,上輥不再下壓,上輥將按原來設定好的n個道次反向上升,上升中在矯圓的同時並對施加的壓力進行卸載;

第六:矯圓機上輥升降速度相對較慢、板材厚度相對較薄和矯圓精度要求不高等情況下,道次n可設定為1,即上輥下壓或上輥上升為無級漸進且勻速,實施對工件的矯正;

第七:當上輥上升到非矯正區間後,PLC控制器指令變頻電機加速運轉,驅動上輥快速上升到上輥上位始點h0位置,打開矯圓機內的翻倒裝置,退出矯圓筒體工件,實現了對非正圓筒體工件高精度數控全自動矯圓。

為有效實現矯圓機數控、智慧型自動化,PLC控制器內置程式會根據已知參數,運算出各動作指令的相關數據,從而最終確定矯正最大壓下量,實現對筒體工件科學合理最佳矯圓。

PLC控制器的內置程式計算各相關數據計算方法如下:

(一)、已知參數設定:

(1)矯圓機基本參數:上輥直徑D1,下輥直徑D2,兩下輥中心距a,上輥上位始點h0;

(2)矯正筒體工件基本參數:板厚t,筒體內徑D(半徑R)。

(3)板材性能基本參數:板材屈服強度σs,材料硬化係數K0,以及材料彈性模量E等;

(二)、由PLC控制器內置的運行程式來確定上輥下壓各狀態矯正工作行程:

以兩下輥中心連線為基準線,以上輥軸心為基準點,在兩下輥與上輥,三輥與工件相切狀態下:

(1)理論矯正筒體工件狀態下,筒體工件圓心到兩下輥基準線的距離為H:

(2)理論矯正筒體工件狀態下,上輥軸心到兩下輥基準線的距離h:

(3)最大壓下量狀態下,筒體工件回彈前最大壓下量狀態下的理論曲率半徑為R1,虛擬筒體工件圓心到兩下輥基準線的距離為H1:

(4)最大壓下量狀態下,上輥軸心到兩下輥基準線線的距離h1:根據彈塑性力學原理,再按下列公式計算h1:

(三)、計算矯正最大壓下量h′:h′=h1-h0。

矯正最大壓下量是指上輥從上位始點h0位置下壓,筒體產生形變,回彈後的曲率等於正圓曲率時的壓下量的數值。矯正最大壓下量是一個很重要且關鍵的數值,數值偏小矯正不到位;數值偏大,將會矯正過度,二種情況均會影響矯圓精度。

改善效果

《數控矯圓機的矯圓工藝》採用設定一PLC控制器,由PLC控制器內置程式來計算各矯圓參數,反饋運行狀態,傳輸各工藝動作指令,達到數控方式對筒體工件的高精度矯圓。它具有操作簡便,通過輸入筒體工件數據、數控矯圓機基本參數和材料基本性能參數,程式能夠實時精確計算矯正量,生成相關數據,並控制矯圓機各個動作步驟,從而保證矯圓精確,提高了工作效率,降低勞動強度,提高產品的合格率,同時也降低了生成本。

附圖說明

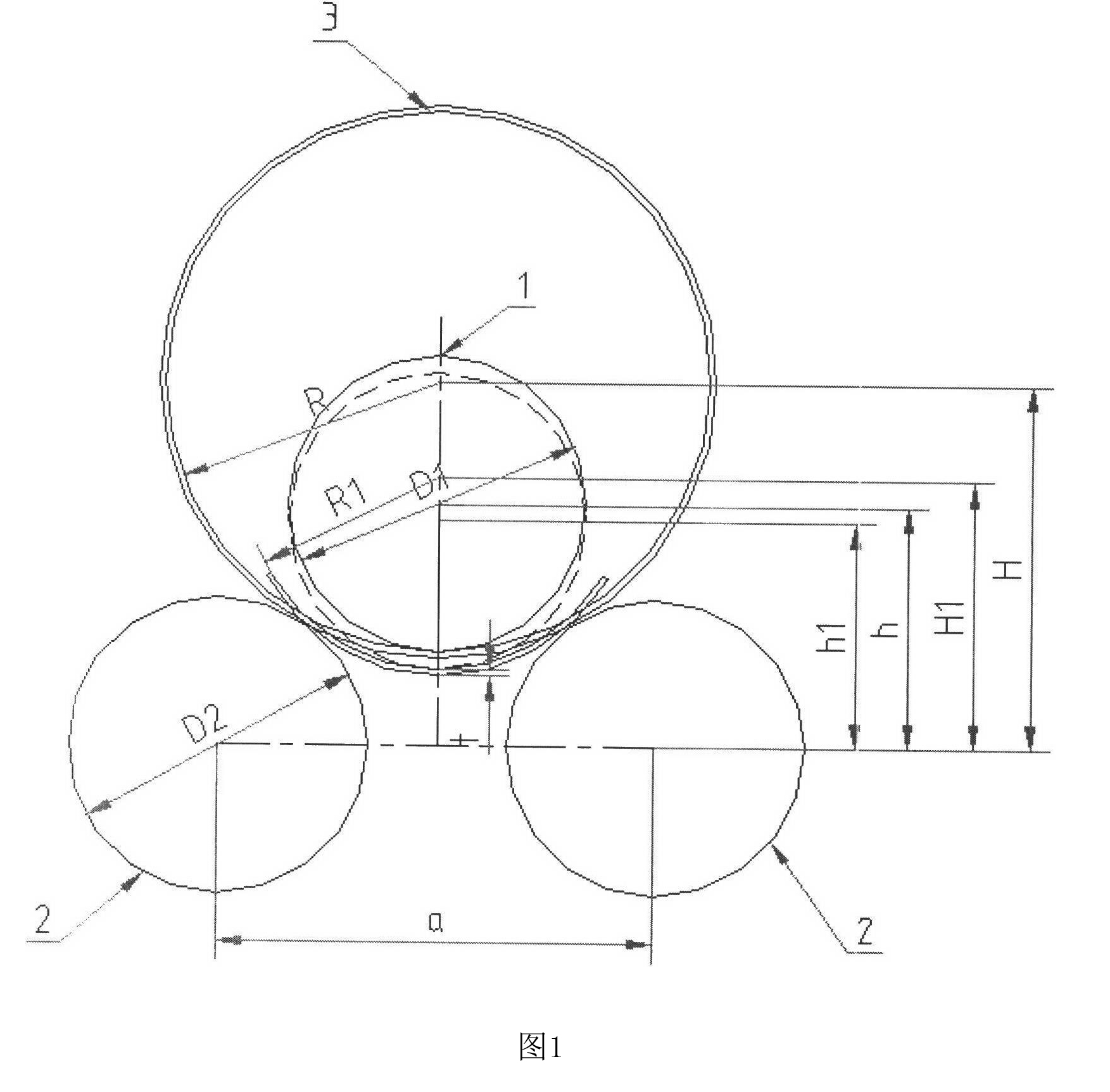

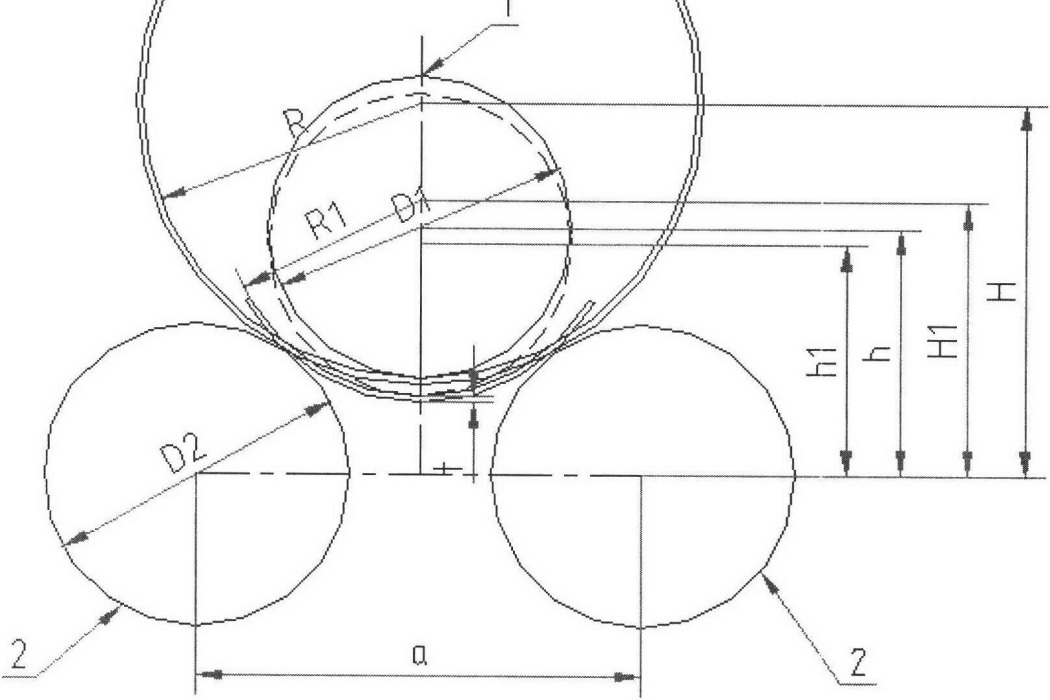

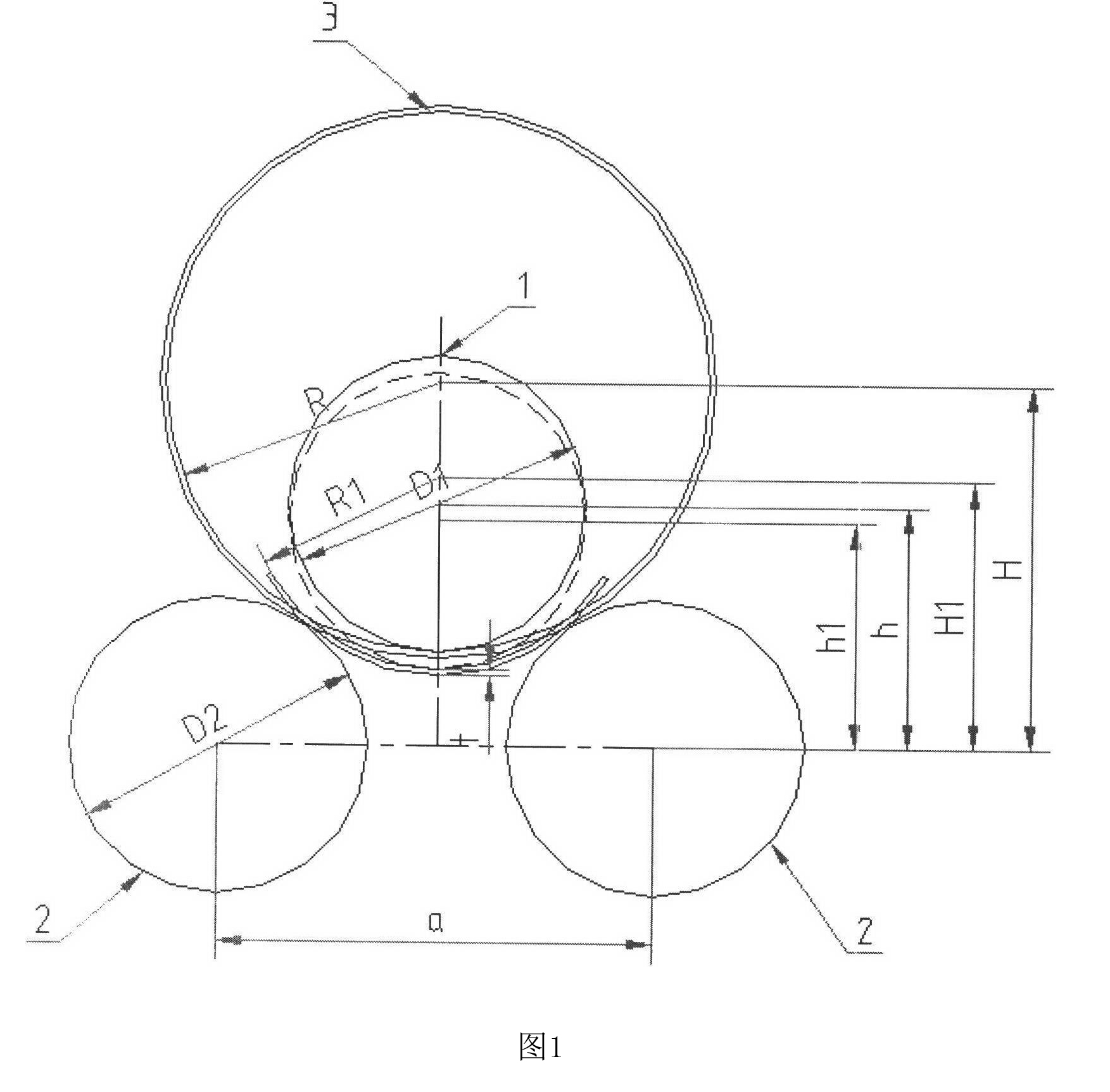

圖1是《數控矯圓機的矯圓工藝》矯圓原理示意圖;

附圖示記如下:1-上輥;2-下輥;3-筒體工件;R-工件半徑;R1-最大壓下量時工件內彎區間曲率半徑;a-兩下輥中心距;t-板厚;D1-上輥直徑;D2-下輥直徑;H-理論正圓工件狀態下,工件圓心到兩下輥基準線的距離;H1-最大壓下量狀態下,虛擬工件圓心到兩下輥基準線的距離;h-理論正圓工件狀態下,上輥軸心到兩下輥基準線的距離;h1-最大壓下量狀態下,上輥軸心到兩下輥基準線線的距離。

技術領域

《數控矯圓機的矯圓工藝》涉及卷板機的矯圓技術領域,具體涉及數控矯圓機的矯圓工藝。

權利要求

1.數控矯圓機的矯圓工藝,其特徵在於:其矯圓工藝步驟如下:

第一:將上輥總下壓量設定並分為n個區間,每個區間稱為矯圓的道次,n個區間則有n個道次;

第二:每個道次的下壓量設為x,該x根據需要設定為等值或不等值,不等值時各區間下壓量x則分別設定;

第三:每個道次設定下輥驅動正轉與反轉的次數,下輥正轉與反轉一次為一個周期,這樣有利於矯圓成形,消除形變應力,提高矯正精度;周期為“空格”時,表示下輥驅動時單向轉動,在矯圓過程中,最後一個道次的周期數應大於1;

第四:PLC控制器按n個道次、x下壓量和下輥驅動的周期數程式指令,上輥下壓和下輥驅動旋轉對筒體工件進行矯正;

第五:當上輥下壓矯正達到矯正最大壓下量時,PLC控制器發出程式傳輸指令,上輥不再下壓,上輥將按原來設定好的n個道次反向上升,上升中在矯圓的同時並對施加的壓力進行卸載;

第六:矯圓機上輥升降速度相對較慢、板材厚度相對較薄和矯圓精度要求不高情況下,道次n設定為1,即上輥下壓或上輥上升為無級漸進且勻速,實施對筒體工件的矯正;

第七:當上輥上升到非矯正區間後,PLC控制器指令變頻電機加速運轉,驅動上輥快速上升到上輥上位始點h0位置,打開矯圓機內的翻倒裝置,退出矯圓筒體工件,實現了對筒體工件高精度數控全自動矯圓;

PLC控制器內置程式根據已知參數,運算出各動作指令的相關數據,從而最終確定矯正最大壓下量,實現對筒體工件最佳矯圓;PLC控制器的內置程式計算各相關數據計算方法如下:

(一)、已知參數設定:(1)矯圓機基本參數:上輥直徑D1,下輥直徑D2,兩下輥中心距a,上輥上位始點h0;(2)筒體工件基本參數:板厚t,筒體內徑D,半徑R;(3)板材性能基本參數:板材屈服強度σs,材料硬化係數K0,以及材料彈性模量E;

(二)、由PLC控制器內置的運行程式來確定上輥下壓各狀態矯正工作行程:

以兩下輥中心連線為基準線,以上輥軸心為基準點,在兩下輥與上輥,三輥與筒體工件相切狀態下:

(1)理論矯正筒體工件狀態下,筒體工件圓心到兩下輥基準線的距離為H:

(2)理論矯正筒體工件狀態下,上輥軸心到兩下輥基準線的距離h:

(3)最大壓下量狀態下,筒體工件回彈前最大壓下量狀態下的理論曲率半徑為R1,虛擬筒體工件圓心到兩下輥基準線的距離為H1:

(4)最大壓下量狀態下,上輥軸心到兩下輥基準線線的距離h1:根據彈塑性力學原理,再按下列公式計算h1:

(三)、計算矯正最大壓下量h′:h′=h1-h0。

實施方式

參看圖1,該具體實施方式是採用以下技術方案:數控矯圓機矯圓工藝步驟如下:

第一:將上輥1總下壓量設定並分為n個區間,每個區間稱為矯圓的道次,n個區間則有n個道次;

第二:每個道次的下壓量設為x,該x根據需要可以設定為等值,也可以不等值,不等值時各區間下壓量x則分別設定;

第三:每個道次設定下輥2驅動正轉與反轉的次數,下輥2正轉與反轉一次為一個周期,這樣有利於矯圓成形,消除形變應力,提高矯正精度;周期為“空格”時,表示下輥2驅動時單向轉動,在矯圓過程中,最後一個道次的周期數應大於1;

第四:PLC控制器按n個道次、x下壓量和下輥2驅動的周期數程式指令,上輥1下壓和下輥2驅動旋轉對非正圓筒體工件3進行矯正;

第五:當上輥1下壓矯正達到“矯正最大壓下量”時,PLC控制器發出程式傳輸指令,上輥1不再下壓,上輥1將按原來設定好的n個道次反向上升,上升中在矯圓的同時並對施加的壓力進行卸載;

第六:矯圓機上輥1升降速度相對較慢、板材厚度相對較薄和矯圓精度要求不高等情況下,道次n可設定為1,即上輥1下壓或上輥1上升為無級漸進且勻速,實施對筒體工件3的矯正;

第七:當上輥上升到非矯正區間後,PLC控制器指令變頻電機加速運轉,驅動上輥快速上升到上輥上位始點h0位置,打開矯圓機內的翻倒裝置,退出矯圓筒體工件,實現了對非正圓筒體工件高精度數控全自動矯圓。

為有效實現矯圓機數控、智慧型自動化,PLC控制器內置程式會根據已知參數,運算出各動作指令的相關數據,從而最終確定矯正最大壓下量,實現對筒體工件科學合理最佳矯圓。

進一步,PLC控制器的內置程式計算各相關數據計算方法如下:

(二)、已知參數設定:

(1)矯圓機基本參數:上輥直徑D1,下輥直徑D2,兩下輥中心距a,上輥上位始點h0;

(2)矯正筒體工件基本參數:板厚t,筒體內徑D(半徑R)。

(3)板材性能基本參數:板材屈服強度σs,材料硬化係數K0,以及材料彈性模量E等;

(二)、由PLC控制器內置的運行程式來確定上輥下壓各狀態矯正工作行程:

以兩下輥中心連線為基準線,以上輥軸心為基準點,在兩下輥與上輥,三輥與工件相切狀態下:

(1)理論矯正筒體工件狀態下,筒體工件圓心到兩下輥基準線的距離為H:

(2)理論矯正筒體工件狀態下,上輥軸心到兩下輥基準線的距離h:

(3)最大壓下量狀態下,筒體工件回彈前最大壓下量狀態下的理論曲率半徑為R1,虛擬筒體工件圓心到兩下輥基準線的距離為H1:

(4)最大壓下量狀態下,上輥軸心到兩下輥基準線線的距離h1:根據彈塑性力學原理,再按下列公式計算h1:

(三)、計算矯正最大壓下量h′:h′=h1-h0。

矯正最大壓下量是指上輥從上位始點h0位置下壓,筒體產生形變,回彈後的曲率等於正圓曲率時的壓下量的數值。矯正最大壓下量是一個很重要且關鍵的數值,數值偏小矯正不到位;數值偏大,將會矯正過度,二種情況均會影響矯圓精度。

《數控矯圓機的矯圓工藝》在矯圓機上設定一高精度感測器,該感測器與一PLC控制器相連,通過該高精度感測器來精確測量矯圓機的上輥的位置,同時將測得的數據實時傳送給PLC控制器;為達到對上輥上下移動的高精密控制,設定在矯圓機上的上輥升降傳動機構可採用滾珠絲桿,如採用液壓傳動,系統應具備自動調平功能;然後由PLC控制器的內置程式來通過上述的計算方法來計算各矯圓參數,反饋運行狀態,傳輸各工藝動作指令,達到數控方式進行筒體工件的高精度矯圓。

《數控矯圓機的矯圓工藝》採用設定一PLC控制器,由PLC控制器內置程式來計算各矯圓參數,反饋運行狀態,傳輸各工藝動作指令,達到數控方式對筒體工件的高精度矯圓。它具有操作簡便,通過輸入筒體工件數據、數控矯圓機基本參數和材料基本性能參數,程式能夠實時精確計算矯正量,生成相關數據,並控制矯圓機各個動作步驟,從而保證矯圓精確,提高了工作效率,降低勞動強度,提高產品的合格率,同時也降低了生成本。

榮譽表彰

2018年12月20日,《數控矯圓機的矯圓工藝》獲得第二十屆中國專利優秀獎。