形成原因

“敞開式硬岩掘進機在

軟弱圍岩鐵路隧道施工工法”是中鐵隧道集團在西安安康鐵路秦嶺隧道和西安南京鐵路磨溝嶺隧道開始套用,在大夥房輸水工程TBM2標項目、南疆吐庫二線SK2標中天山隧道、重慶市軌道交通六號線一期TBM試驗段工程推廣套用(採用了圍岩監控量測、超前注漿加固圍岩和皮帶機出碴等新技術)的一種新技術型施工方法,是硬岩掘進機如何適用於軟岩掘進施工在技術手段上的拓寬和延伸,具備了“軟硬兼吃”的能力,它的開發使掘進機能在軟弱圍岩情況下充分發揮設備效能、

圍岩得到及時有效的支護、工程質量安全均得到有效保障。該工法技術先進,具有社會、經濟效益。中鐵隧道集團有限公司和中交隧道工程局有限公司在工程實踐基礎上,總結完成《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》。

工法特點

1、以

新奧法原理為依託,充分利用圍岩自身的承載力,構造“支護+圍岩”的共同受力體系,探索出“早預報(地質和設備故障)、預加固、短步進、快支護、勤量測(測量)、勤調參(掘進參數)、勤調向”的施工原則。

2、施工質量、安全得到有效保障。對軟弱圍岩採取行之有效的預加固措施,有效控制掘進過程中的圍岩坍塌剝落,人機安全、工程質量有保障。

3、施工進度快,勞動生產率高。可多工序平行作業,掘進、初支、超前圍岩加固、出碴等工序作業均為機械化作業,工效高,勞動強度低,利於縮短工期。

4、完善設備故障預報系統,保障設備良好運轉,機械使用率高。

5、改善作業環境,通過圍岩預加固、噴射混凝土封閉岩面、TBM底部清碴等大大降低因軟岩剝落造成的掌子面污染,實現工廠化施工。

6、根據情況可採用機車出碴方案或連續皮帶出碴方案。

7、在嚴寒地帶、軟硬岩互動地層能實現TBM掘進快速施工。

操作原理

適用範圍

《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》適用於圍岩類別低、圍岩自穩能力較差、使用TBM施工的各類山嶺、水工及海底隧道。

工藝原理

《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》的工藝原理如下:

一、施工原理

採用敞開式掘進機進行軟弱圍岩地質條件下的施工,既不能像雙護盾式掘進機那樣,進行管片的及時支護,也不能像硬岩掘進時那樣,使開挖圍岩長時間暴露。為此,在敞開式掘進機上增設必要的超前預報、超前支護、錨、噴、底部清楂等設備,以新奧法原理為依託,隨時調整掘進參數、及時支護,從而達到快速、安全通過軟弱圍岩地段的目的,拓寬了敞開式掘進機的適用範圍。

二、關鍵技術

1、超前地質預報技術:採取科學的預測手段對前方圍岩的地質情況進行預報,根據預報的結果選擇合理的圍岩預加固和支護措施。

2、超前預加固技術:結合TBM的特點,利用掘進機本身自帶的超前地質鑽施作超前預加固圍岩,抑制圍岩出護盾後產生過大的變形。

3、依託新奧法原理及時施作錨噴柔性支護,並允許圍岩有一定的變形,充分利用圍岩自身的承載力,達到支護和圍岩共同受力的目的。

4、選擇合理的掘進參數減少對圍岩的擾動。

5、採取對設備本身進行改良如完善底部清碴系統、護盾後增設手噴系統等行之有效的措施加快施工進度。

6、完善的設備狀態監測和故障預報系統是保證設備良好運轉、確保正常施工的前提。

7、量測監控技術是保證施工安全、合理選擇支護參數的重要依據。

工藝流程

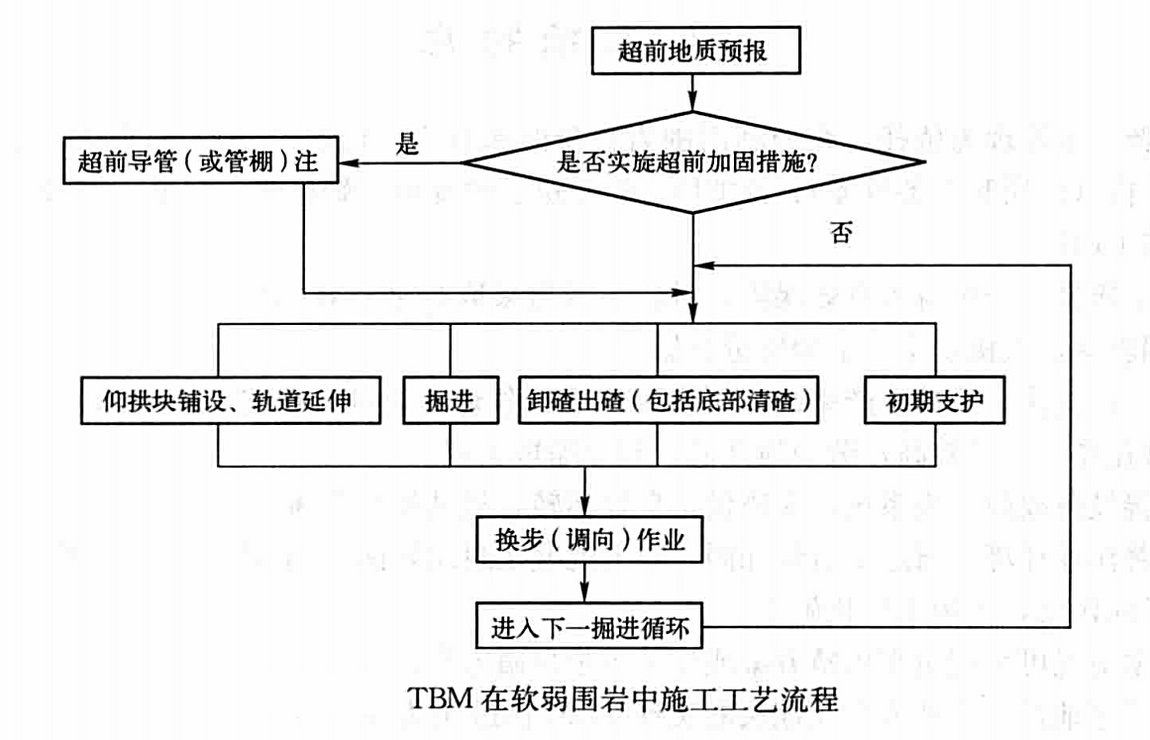

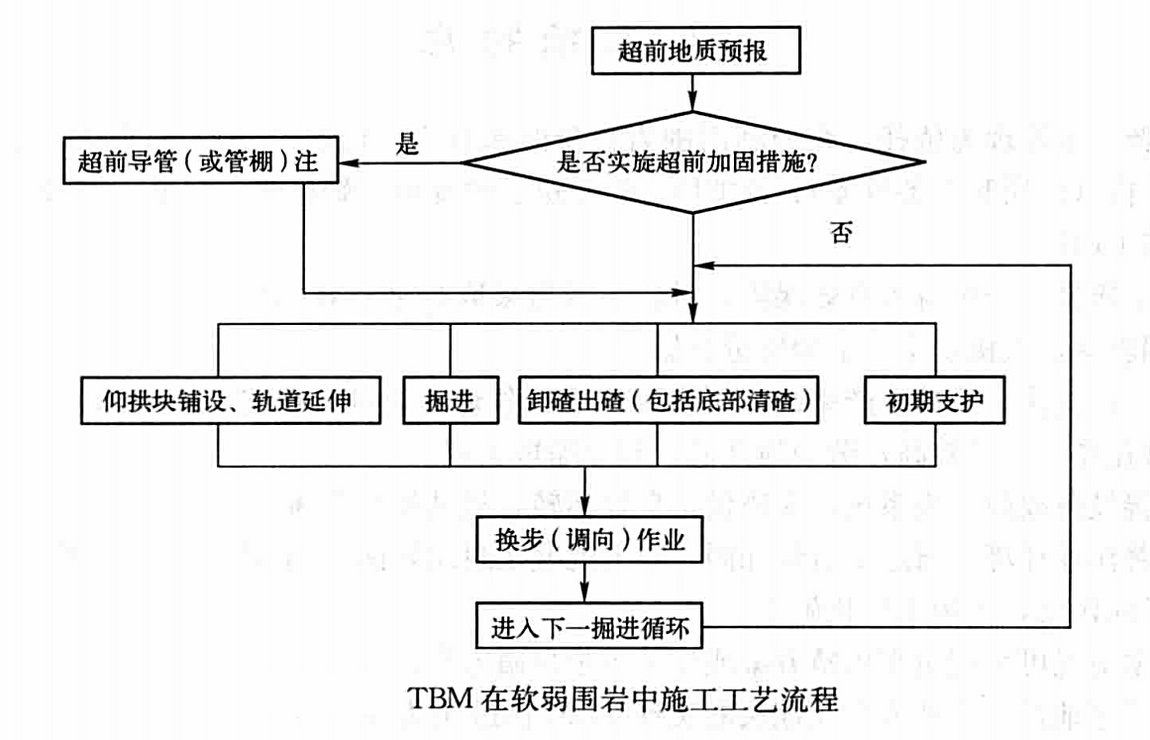

TBM在軟弱圍岩中施工工藝流程見下圖:

TBM在軟弱圍岩中施工工藝流程

操作要點

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》的操作要點包括:

一、超前地質預報

1、超前地質預報採取以設計圖紙為基礎、TSP2002探測前方100~150米範圍、利用超前鑽機探測前方20米範圍內圍岩的地質狀況,通過上述3個方面,可以較準確地掌握前方的圍岩破碎帶邊緣、長度、破碎程度、裂隙水情況等,從而為下一步支護措施的選擇提供可供借鑑的依據。

2、除了採用以上3種方法進行前方圍岩的預測外,還可以根據掘進參數和皮帶機上的石碴情況來進行判斷:若推力有減弱的趨勢、扭矩增大,皮帶機上的石碴塊度較大或大小不一,且無長時間的斷續現象,說明前方圍岩節理髮育,但穩定性較好;若推力、扭矩均較小,如空推時的情況,石磕呈斷續狀成堆出現或時而滿皮帶機出碴、時而皮帶機中一直沒有碴,甚至會發生皮帶機被卡現象,說明掌子面已進入斷層或軟弱破碎帶內,前方石質破碎,圍岩穩定性差(無水)——極差(有水);若推力、扭矩都比較正常,石碴呈片狀、粉狀連續出現,且粒徑均一,則說明前方圍岩勻質性較好。

二、超前預加固圍岩

根據設計圖紙的要求及開挖面前方地質預報的結果合理地選擇超前加固措施,下面對超前導管注漿和採用超前管棚注漿兩種注漿方式分別敘述:

1、超前導管預注漿加固。

(1)超前導管注漿施工工藝流程見下圖:

超前導管注漿施工工藝流程

(2)超前注漿範圍根據圍岩破碎情況和

掘進機刀盤護盾長4米及TBM掘進進度要求,沿護盾後緣的導向套以6度仰角在刀盤上部84度區域內鑽設16米深的鑽孔(超出84度範圍時則採用MK-3型全液壓鑽機鑽孔),鑽頭直徑Φ64毫米,成孔直徑Φ70厘米,徑向間距0.6~0.8米,徑向最大高度2.6米。

(3)漿液類型和注漿參數的選擇。

水泥:水玻璃雙液漿的結石強度和水泥漿濃度、水玻璃濃度、水泥液和水玻璃液的體積比有關,根據膠結要求,水泥漿的水灰比W:C=0.75~1,水玻璃濃度=36Be',C:S=1:1~1:0.6,施工時根據現場試驗確定比例。

注漿參數根據圍岩的工程地質和水文地質(如圍岩孔隙率、裂隙率、滲透係數、湧水量、水壓等)並結合實驗來選擇確定。

注漿壓力和擴散半徑:採用經驗值低壓注漿和擴散半徑。

壓力範圍:0.6~1.5兆帕,擴散半徑:0.6~0.8米。

(4)注漿方式和孔位布置:

採用分段注漿方式,注漿管長16米,分段相連,注漿管頭部加工卡環,使用止漿塞止漿,在距孔口第10米處、第5米處分段注漿。第二循環在距孔口第10米處、第5米處、孔口分段注漿。孔位布置採用單、雙序孔交叉布置。

2、管棚支護

運用MK-3型全液壓鑽機(2台)鑽孔,Φ89×8毫米長6米的鋼管做管材。可將鋼管加工成2米/根,鋼管絲口和鑽機鑽頭絲口匹配,每根鋼管套絲長度不小於10厘米,管棚總長視地質情況而定,擺鑽仰角8~10度,孔間距40厘米。

鑽孔採用風動鑿岩機施鑽,鑽孔外插角為20度,偏差不超過3度,鑽孔深度3米。錨桿採用Φ25自進式邁式錨桿,其同時作為注漿管,單根長1米,採用連線套筒連線套打。注漿材料選用新型樹脂類化學材料,對TBM掘進機前方鬆散破碎的圍岩進行充填堵水、加固,防止冒頂、垮落的險情發生。

(1)實現雙組分固定配比(1:1)進料、混合、輸出。

(2)材料固結時間可調(20秒~幾分鐘);強度增長快,30~60分鐘即可達到20兆帕左右。漿液遇水反應時,放出CO2氣體,使漿液產生膨脹,向四周滲透擴散,直到反應結束時止。由於膨脹而產生了二次擴散現象,因而有較大的擴散半徑和凝固體積比。

(3)注漿範圍可控制在1.5~3米。

(4)配套設備簡便、操作安全,工藝簡單。

(5)能有效、及時解決工程疑難問題,控制災害的發生,確保工程速度,性價比較高。

(6)對複雜的滲水或湧水問題處理具有非常好的針對性。

(7)材料環保(無任何VOC),100%樹脂。

(8)注漿壓力根據TBM刀盤前面掌子面裂隙漿液滲出的情況確定,取2~4兆帕。

三、掘進

1.掘進模式的選擇

(1)TBM提供了3種工作模式:自動

扭矩控制、自動

推力控制和手動控制模式。根據轉速可分為高速模式(5.4轉/分鐘)和低速模式(2.7轉/分鐘)兩種。在軟岩條件下,一般選用手動模式控制,低速掘進。

(2)在實際掘進施工過程中,若不能判定圍岩狀態,或掌子面圍岩軟硬不均,遇節理髮育或遇有破碎帶、斷層時,必須選擇手動控制模式,主要以扭矩變化並結合推進力參數來選擇掘進參數,但單機電流不超過額定值。

2、掘進參數的選擇和調整

在軟岩條件下,掘進參數(指刀盤轉速、刀盤扭矩、刀盤推力、掘進速度、K氏系統撐緊壓力等)的合理選擇可以有效地減少剝落和坍塌。

(1)調整K氏系統撐緊壓力。在軟弱地質條件下,撐靴壓力應調整到180巴,以達既滿足掘進要求,又使撐靴支撐時不破壞已加固處理過的圍岩及支護。

(2)調整掘進速度:在K氏支撐系統壓力調低以後,掘進速度的調整限定在原速度的50%以內,在軟岩情況下,刀盤的推力一般在4~6牛·米之間,有時更低,扭矩在50%以下。

(3)合理選擇刀盤轉速:在石質軟弱、破碎,在掘進過程中並伴有圍岩坍落時,要求採用低速掘進。這樣既可以減少刀盤對圍岩的擾動,又能夠控制皮帶機輸碴量,避免出現皮帶機被卡、皮帶被拉斷等事故發生。

3、底部清殖系統的完善

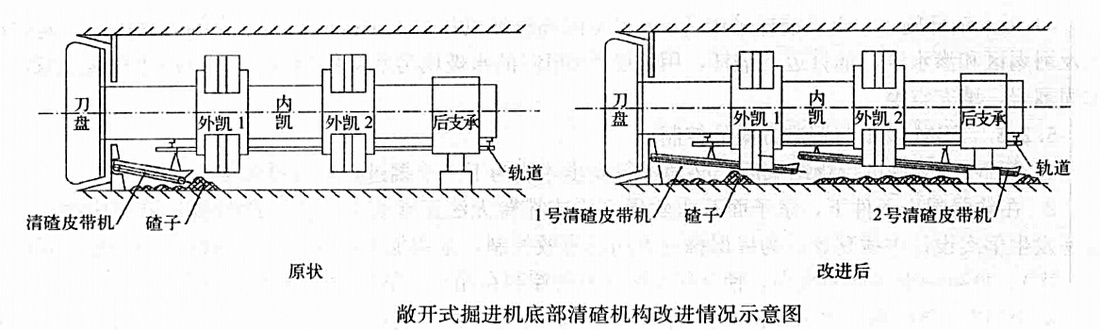

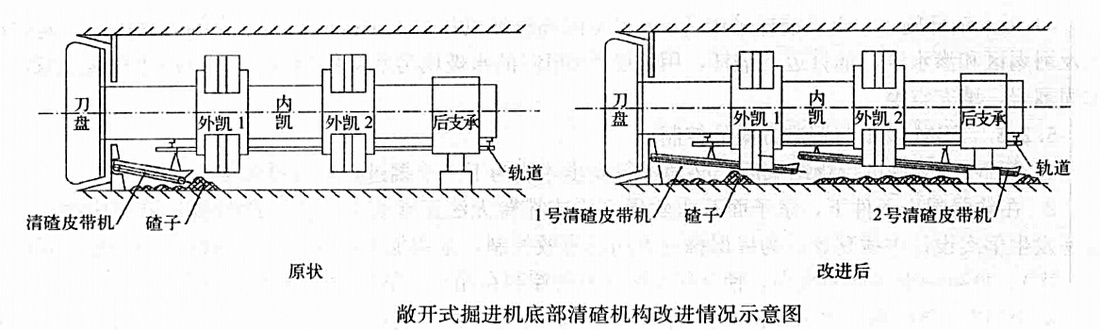

(1)由於圍岩變形而產生的剝落無法通過正常的出碴系統排出,所以在護盾後邊增加一套人工輔助皮帶機出碴系統,以縮短清碴時間、提高仰拱塊的鋪設速度,從而達到縮短工序時間、提高軟弱圍岩中的掘進速度的目的。敞開式掘進機原設計清植皮帶機主要是將K1前部的底碴輸送到刀盤內,通過刀盤的旋轉、轉運到主皮帶機上。經過改造後,將原清暗皮帶機改進為2台清碴皮帶機,既可以通過2台皮帶機接力將石碴輸出刀盤,也可以反過來將主機底部的石殖反輸到2號皮帶機後部的料斗中,運出洞外。改進前後的底部清碴系統情況見圖。

(2)改進後的底部清碴系統有以下優點:

擴大了清植皮帶機的清植範圍,提高了清碴皮帶機的清碴速度;將清碴皮帶機的驅動形式由電動改為液壓驅動,提高了其在惡環境中的工作可靠性;提升了敞開式硬岩掘進機在軟岩條件下的適應能力。

敞開式掘進機底部清碴機構改進情況示意圖

四、初期支護

在主機進行掘進的同時,通過主機及後配套附屬設備完成本循環的初支。

1、支護作業流程

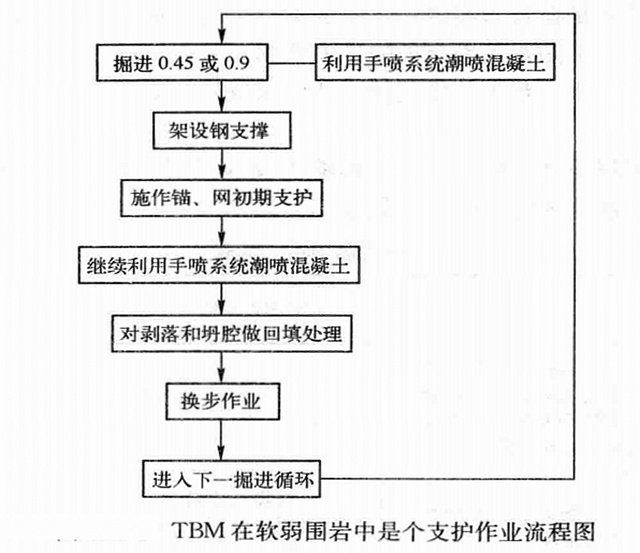

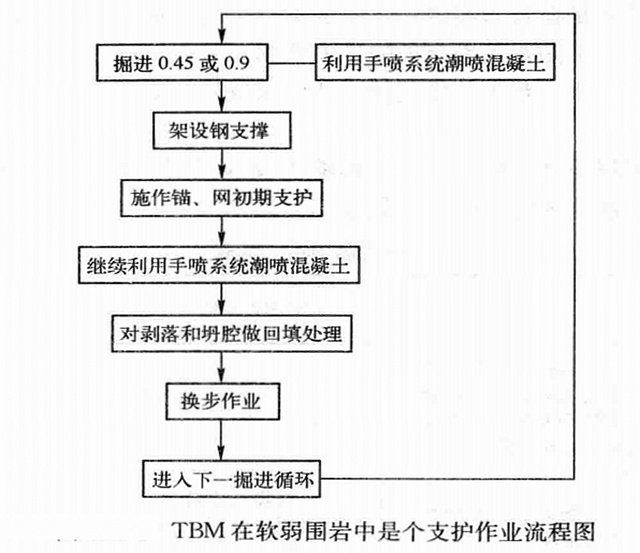

軟弱圍岩支護作業流程見下圖:

TBM在軟弱圍岩中是個支護作業流程圖

2、初期支護參數

根據反覆試驗、驗證,各級圍岩的支護參數見下表:

參數/圍岩類別 | 超前預加固 | 全圓鋼拱架間距 | 噴射混凝土厚度 | 錨桿 | 鋼筋網 | 注漿加固措施 |

|---|

| | | | | | |

| | | | | | 拱部施作邁式錨桿注漿(長4米,Φ32,間距1.5米,梅花形布置) |

3、初期支護施工方法

(1)圍岩出護盾後採用增設的潮噴系統初噴混凝土封閉圍岩,主機室後部的機械手復噴至設計厚度。

(2)利用TBM自帶的拱架安裝器及時安裝全圓鋼拱架,控制圍岩過大變形。

(3)利用前部錨桿鑽機在150度的頂部區域內鑽孔,後部錨桿鑽機在兩邊牆各90度範圍內鑽孔,下部錨桿採用人工手持風鑽鑽設。

(4)鋼筋網在安設鋼拱架前採用人工鋪設,與岩面密貼。

(5)邁式錨桿施工:邁式錨桿採用TBM自備的錨桿鑽機和人工手持風鑽相結合的方式施工。對破碎區及坍塌區和滲水區,加打邁式錨桿,用濃度為36Be'的水玻璃與水灰比為0.8~1.0的水泥漿注雙液漿加固圍岩,填充空隙。

五、TBM換步與掘進方向的控制

1、TBM一個掘進行程結束後,必須進行換步才能為下一個掘進行程提供前提。

2、在軟弱圍岩條件下,掌子面石質軟硬不均或撐靴無法正常有效支撐,此時掘進隧道中線、高程極易發生偏離設計中線現象,為確保掘進方向的有效控制,採取加大換步頻率(每掘0.9米或0.45米換步一次),每換一次步調一次向,使TBM掘進方向控制在相對於隧道設計軸線±30毫米以內。

3、因PPS導向系統由人工測量提供基準,因此每次前移雷射經緯儀時必須保證測量精度,確保移動前後PPS控制單元上的數據變化在允許的範圍內。為避免測量誤差及PPS系統出現故障,一般採用2套獨立的測量系統進行TBM掘進導向控制:PPS自動導向系統和人工測量系統,兩系統互相校核,確保掘進方向的準確性。

六、隧道圍岩量測

監控量測是地下工程尤其是在軟弱圍岩施工中必不可少的一項技術內容,是監視圍岩和支護穩定性的重要手段,是判斷設計、施工是否正確合理的主要依據,是監視施工是否安全可靠的眼睛。為了更精確更迅速地了解圍岩的動態變化,判定其穩定性,從而保證施工安全,採用全站儀進行無尺量測。

1.施工監測項目

監測項目的選擇將以工程設計為依據,針對影響工程施工安全的制約因素和最佳化工程設計的需要,合理地選擇監測項目,該工法選定的監測項目見下表:

監測項目 | 監測儀器設備 | 監測目的 | 監測布設原則 | 監測頻率 | 備註 |

|---|

| | 觀察記錄工程地質與水文地質情況,作地質素描判斷圍岩、隧道的穩定性和支護的可靠性 | | 掌子面每次開挖後進行,已施工地段噴混凝土、錨桿、鋼架1次/天 | |

| | | | | |

| | | | 1~15天,2次/天; 16~30天,1次/2天; 1~3月,1~2次/周; 3月以上,2次/月。 | |

| | | | ≧5毫米/天:2次/天; 1~5毫米/天:1次/天; 0.5~1毫米/天:1次/2天; 0.2~0.5毫米/天:1次/2天伏; ≦0.2毫米/天:1次/7天。 | |

| | | | | |

(1)圍岩及支護狀態觀察:量測組對開挖進行地質描述,包括岩性、岩質、破碎帶、節理裂隙發育程度和方向,有無鬆散、剝落、掉塊現象,有無漏水等;初期支護的噴射混凝土是否產生裂縫、剝離,鋼支撐是否壓屈變形等進行觀察分析並予以評估,以修正支護參數。

(2)周邊位移量測:採用收斂儀對隧道周邊上部兩點在其水平連線上的位移進行量測。

(3)拱頂下沉量測:在拱頂預埋量測點,用S1級水準儀進行水準量測。量測精度在±1毫米。

(4)周邊位移和拱頂下沉的量測點設於隧道的同一橫斷面上。量測點斷面設定間距:Ⅴ級圍岩10米,Ⅳ級圍岩20米,地質構造不良地段加設測點。

(5)淺埋段設定地表下沉測點,開挖後的地表下沉進行量測,監控淺埋段圍岩的穩定性,防止淺埋段坍塌。

2.量測點布置

量測點布置見下圖1。

3、圍岩量測數據的處理分析和反饋

(1)對Ⅴ級、Ⅳ級圍岩實施動態監控量測是獲取圍岩變形信息的重要手段。

(2)將量測管理納入日常的施工管理中,及時對初期支護參數和圍岩穩定性作出正確的分析,用以指導施工。

(3)根據量測數據繪製位移和時間曲線,及時分析反饋信息,以便修正設計參數、變換施工方法和程式。

(4)以位移時間曲線為基礎,根據位移、位移速率評定圍岩及初期支護的穩定性、安全性。當位移日變形量超過10毫米時,應增加觀測次數,密切注意支護結構的變化。

當周邊收斂、拱頂下沉量達到預測量終值的80~90%,收斂速率小於0.1~0.2毫米/天,拱頂下沉速率小於0.07~0.15毫米/天,視為圍岩變形穩定,可以安排二次襯砌施工。

七、皮帶機出碴

1、皮帶機的組成

按其工作流程的組成部分可以分為1號皮帶機、2號皮帶機、3號皮帶機、4號皮帶機以及出碴分流裝置等幾部分組成。其中1號皮帶機為液壓驅動,其餘為電機驅動。1號、2號皮帶機置於掘進機上,3號皮帶機為連續皮帶機置於主洞內,4號皮帶機為輸暗皮帶。

每一組皮帶機的結構基本相同,都是由皮帶機架子、托梁、托架、托輻和滾筒等部件組成。其中皮帶機架子採用方管制成,可伸縮,托梁採用C形梁加工而成,連線方式採用螺栓連線。基本組成部分見下圖2。

圖1 量測點布置示意、圖2 皮帶機的基本組成部件

2、皮帶機的使用

(1)皮帶機的啟動與停機

皮帶機的啟動順序為4、3、2、1,停機順序與其相反。啟動時首先4號皮帶機運轉,緊接著3號、2號和1號依次運轉,可保證前一級皮帶輸出的碴不會在下一級皮帶上堆積無法輸出。

(2)皮帶機的延伸

隨著TBM的不斷向前掘進,皮帶也需要不斷的向前延伸以滿足輸殖的需要。在整個皮帶機的組成中1號、2號和4號皮帶的長度都是固定的,只有3號皮帶機可以延伸。3號皮帶機的前端從動滾筒固定於TBM後配套的尾部拖車上,其末端用一卷揚機來張緊。掘進時當拖車的牽引力達到設定值時,卷揚機就會轉動放皮帶,隨著掘進機的前進皮帶不斷延伸。這時要在掘進機後配套2號皮帶與3號皮帶接頭處的洞壁上搭接皮帶機架子,安裝、托梁、托架、托輾等皮帶運轉所需的支撐部件。3號皮帶機的末端是皮帶儲存區,當皮帶用完時可以對皮帶進行硫化續接。

(3)連續皮帶機的延伸工藝:施工單位在連續皮帶機的延伸工作是在TBM後配套拖車上的皮帶機作業平台上進行。其工藝流程如下:

沿安裝在隧道洞壁上的雷射導向儀發出的光線在隧道側面的洞壁上打安裝孔→在安裝孔內安裝膨脹螺栓→用膨脹螺栓固定皮帶機的三角支撐、托架、托梁-用水平尺測量托架是否水平,用三角支撐進行調節(兩側高差在5毫米內為合格)→目測托架是否和雷射束在同一條線上,用托架進行調節(誤差在10毫米內為合格)→堅固所有固定螺栓→安裝托輾,保證托輾與托梁垂直→堅固托輻固定螺栓→完成一個作業循環,進行下一個作業循環。

3、皮帶的硫化

皮帶儲存區的儲存能力為300米儲存區,當掘進長度達到300米時,皮帶儲存區的皮帶就幾乎用盡,需要對皮帶進行續接(硫化),硫化皮帶時將3號皮帶的張緊裝置放鬆,在儲存區的某一處將原皮帶割斷,將新續的皮帶與其對接,然後加熱硫化是接頭牢固的結合在一起。將新續的皮帶存儲到儲存區內,這樣就完成了一次皮帶硫化的過程得以使掘進繼續進行。

4、皮帶機出碴分流裝置

(1)皮帶機的分流裝置至於4號皮帶的末端,雖然只有20米左右但有其自己的獨立的液壓系統和張緊裝置。當就掘進機掘進時輸出的値在4號皮帶機的末端用載重汽車裝運,多輛汽車輪流作業。如果有出殖車輛出現故障而無法滿足正常的輸磕需要,但又不能影響掘進機的正常掘進,這時就要用到皮帶機的出碴分流裝置。將出碴分流裝置啟動運轉後,用其推進油缸將其推到4號皮帶機的出料口,碴石從皮帶分流裝置輸出直接堆放在空地上,這些碴石可以用裝載機配合載重汽車上拉走,為掘進機的正常掘進贏得了時間,而不會影響正常TBM施工。

(2)1號皮帶機在掘進機上,而且置於內凱的內部,空間很小,人員不容易進入。掘進時落入內凱的碴不容易被清洗掉,所以在1號皮帶機的底部是設定了清碴皮帶。清碴皮帶置於1號皮帶下部,覆蓋了整個內凱裡面的下部平台,落入內凱的碴就會落到清碴皮帶的表面上。正常掘進時他是固定不動的,只有停機保養時用卷揚機將其拖出,落在內凱的碴就可以被很容易的清掉。清完碴後,再用另一端的卷揚機將其收回。

5、皮帶機的張緊裝置

各級皮帶的張緊方式有所不同,1號皮帶機用液壓油缸進行張緊或放鬆;2號和3號靠配重箱來張緊,4號皮帶機由置於皮帶儲存區的後面的卷揚機來張緊。

八、附屬作業

1、仰拱塊安裝:仰拱塊安裝由皮帶橋下的仰拱塊吊機把仰拱塊從仰拱塊車上吊起,向前運到所需安裝的位置。仰拱塊下的空隙,用細石混凝土通過注漿泵注塞密實。

2、軌道延伸:每安裝7~10塊仰拱塊延伸一次軌道,利用材料吊機就位,人工固定,為TBM提供行走軌道。

3、供水管路延伸:TBM最大用水量60立方米/小時,供水管路採用Φ200長20米無縫鋼管連線。TBM自帶50米軟水管,每掘進40~50米延伸一次。

4、施工通風:TBM上安裝有一套完善和通風系統,通過一個風管箱與隧道通風系統相接,風管箱儲存風管100米,每掘進100米更換一次風管箱。

5、施工排水:TBM掘進上坡段時施工廢水由皮帶橋下的一台抽水機抽到仰拱塊中心水溝中,由中心水溝排到洞外。TBM掘進下坡段,通過TBM自身配備的一套排水裝置,將施工廢水通過抽水機及連線的管路排放到洞外。

6、電源:TBM自身所用10千伏高壓電源由洞外變電所專線直接高壓進洞提供,並保證TBM在無特殊情況下正常運轉。TBM施工照明由其機上自帶的照明設施解決。

九、勞動力組織

根據軟岩掘進的特點,施工現場組織管理模式如下圖所示:

施工組織機構圖

各部門及分隊設定及職責範圍見下表:

序號 | 部門名稱 | 班組設定 | 人數 | 主要職責範圍 |

|---|

| | | | 工程項目負責人,對生產指揮,工期、安全、質量、成本負責 |

| |

| | | | |

| | | 施工計畫、技術方案的制訂,現場施工技術指導、試驗、量測 |

| | | |

| | | |

| | | |

| | | | |

| |

| |

| | | | |

|

|

| | | | |

| |

| |

| | | | 隧道開挖掘進,初期支護(支護工作量大時可每班適當增加人員) |

| |

| |

| | |

| | | | |

除掘進分隊外,其他部門和分隊的工作量一般變化不大,故人員配備相對穩定。而掘進分隊的工作量則隨著圍岩的軟弱程度不同發生變化,對該分隊的勞動力組織就得實行動態管理,既不浪費人力,也保證合適的人員數量,滿足施工的需要。由於掘進施工是實行三班掘進,一班穿插保養的施工組織模式。一般情況下,圍岩節理髮育,支護工作量不大,掘進班每班設21人左右。若圍岩節理較為發育,在進行錨、網、噴等支護措施同時,還得採取超前注漿加固,全圓鋼拱架加密等支護措施,整個支護工作量、勞動強度加大,掘進班的人員應加到28人或更多些,以便快速支護、加快掘進速度。而保養班因為日常定期維護工作量不大,狀態性的預防維修也是偶爾的,所以人員基本不變。

材料設備

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》時,使用硬岩掘進機要想在軟弱圍岩中實現快速安全的掘進速度,必須有一整套相應的機具設備,同時還要採取系統性的科學管理方法,來保證這些設備良好的機況。

根據軟弱圍岩TBM施工組織方式,設備配備清單見下表:

序號 | 設備(或系統)名稱 | 規格、技術參數 | 數量 | 功率 | 備註 |

|---|

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | 機車(35噸)7台礦車(20立方米/台)36節平板車(20噸/台)8節罐車(20噸/台)4節 |

| | | 連續皮帶,皮帶支架,托輻1套機車(12噸)5台皮帶機動力裝置1套 |

| | | | |

| | | | | |

施工時洞外主要設備參見下表:

質量控制

一、質量標準

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》施工,除超前注漿加固、初期支護應遵守《

鐵路隧道噴錨構築法技術規範》TB10108-2002、《鐵路隧道施工規範》TB10204-2002、《鐵路隧道工程質量檢驗評定標準》TB10417-98的有關規定和滿足設計要求外,還應滿足以下標準:

1、注漿孔孔位標註誤差≦±1厘米。

2、鑽孔定位誤差≦±1厘米。

3、鑽孔孔深和設計孔深較差≦±10厘米。

4、漿液凝膠時間在設計值範圍內。

5、單孔單段注漿量不得少於設計注漿量的80%。

6、注漿壓力不得高於注漿終壓,注漿過程中當各孔注漿量達到設計注漿量時,注漿終壓應接近設計終壓。

7、圍岩出護盾後周邊輪廓的剝落量控制在20厘米以內。

8、圍岩變形收斂值:Ⅴ級10厘米;Ⅳ級8厘米。

二、技術要求

1、超前注漿加固圍岩時止漿塞安設必須超出刀盤前1.0米以上,以免漿液順護盾上方已擾動破碎岩體縫隙泄漏,甚至凝結刀盤。

2、注漿施工前,除根據注漿工藝要求配齊機具材料外,還需進行試泵與注水試驗,安裝注漿管和止漿塞,然後製漿,測漿液濃度後注漿。

3、掘進進尺的選擇應根據圍岩類別和支護參數確定,Ⅴ級圍岩:0.45米,Ⅳ級圍岩:0.9米。

4、增設的手噴系統潮噴混凝土應緊跟出露護盾的圍岩及時施作,抑制圍岩過大變形,架設鋼支撐、施作錨網支護後,同樣要繼續加強手噴,以保證初期支護的受力。在後部採用噴射手濕噴混凝土補噴至設計厚度。

5、為了加快施工進度,在剝落產生的位置不影響撐靴通過時,在手噴混凝土、鋼支撐錨網施作完畢後,可以拉開一定距離,將剝落處噴射混凝土回填工序與掘進和其他支護工序平行作業。

6、針對撐靴部位由於圍岩抗壓強度不能提供足夠的撐靴反力,從而易造成撐靴打滑,撐靴部位二次擾動,變形過大,針對此現象採取如下對策:

(1)TBM通過後對鋼支撐在此部位加密鎖固錨桿進行加固;

(2)此部位出護盾後立即在此部位增設鋼筋網、噴射混凝土施工支護,增加此部位的抗壓強度,提高承載力;

(3)在圍岩相對軟弱的情況下,可以通過調整撐靴壓力來減少對圍岩的擾動。通過採取以上3種措施,能有效地保證撐靴正常工作。

7、加強監控量測工作,一是為了給合理選擇支護參數提供依據,二是掌握掘進斷面的變形情況,為後期襯砌施工提供依據。若圍岩變形較大,及時進行徑向邁式錨桿注漿或並靠加固拱架。

8、根據石質條件,加強掘進機調向的控制。在軟弱地質中掘進時,掘進後隧道中線極易偏低或偏離設計中線,導致主機室和後配套部分通過困難或後期襯砌厚度不夠等。此時加大換步頻率,每換一次步調一次向,調向的同時,增大刀盤仰角。

9、拱架安裝一定要保證豎直,間距符合設計要求,螺栓擰緊,隧底清碴要徹底,以保證鋼支撐緊貼仰拱,以確保仰拱塊的順利安裝。

10、TBM通過斷層破碎帶時施工技術要求

(1)遇拱部大面積鬆動、圍岩呈碎石狀、呈粉狀、一出護盾即不斷滑塌的情況,應及時封閉。施作超前注漿加固,注水泥、水玻璃雙液漿固結破碎、鬆散岩體。

(2)對破碎區、坍塌區和滲水區,加打邁式錨桿,用濃度為36Be的

水玻璃與

水灰比為0.8~1.0的水泥漿注雙液漿加固圍岩,填充空隙。

11、TBM通過節理密集帶及擠壓破碎帶時,掘進過程中間隔有大量出暗現象時,應及時停機,噴射混凝土封閉岩面然後立模、灌注混凝土(摻有早強劑及減水劑),以有效控制坍塌。若坍塌範圍小,應慢速低推力掘進,儘量減小擾動,避免大量出碴。

12、TBM通過富水區域施工技術要求

(1)在護盾上方施作注漿小導管,超前預注漿,封堵裂隙水。

(2)護盾後,利用錨桿鑽機施作邁式錨桿注水泥水玻璃雙液漿。

(3)在富水區加環向透水管,利用鑿槽或麻繩等將水引至仰拱處,以便有效噴射混凝土封閉。

安全措施

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》,在軟弱圍岩中使用硬岩掘進機施工,要注意如何保證作業人員和TBM設備的安全;以及採取施工技術措施後,對圍岩的初期支護體系能否保證結構安全,即能否有效控制圍岩的下沉、收斂變形或坍塌。因此要求制定如下安全措施:

一、作業人員的安全措施須

1、在軟弱圍岩地段施工,通過TBM自帶的煤氣、瓦斯報警系統和足夠功率的通風系統來防煤氣瓦斯,防粉塵污染。掘進中產生粉塵通過TBM刀盤噴水系統和除塵系統來消除。

2、在一些行走機械、旋轉部件和起重吊機操作區域,必須有醒目的警告標識,防止作業人員意外傷害。

3、制訂必要的規章制度,保證洞內外有軌運輸安全。

4、TBM施工是10千伏高壓進洞供電,整個TBM設備上,電氣線路繁多,施工中必須做到檢查到位,嚴防漏電傷人。

5、堅持加強作業人員的安全教育培訓。

二、設備安全措施

1、在一些電氣櫃、感測器、液壓閥組、油缸等重要部件,加裝頂棚和包裹材料,防止落石損傷,也可防止漏水受潮,出現電氣絕緣故障。

2、在實施噴混凝土、注漿措施時,對作業區域的TBM零部件加裝或鋪蓋物如彩條布、防雨布之類的覆蓋物,防止造成設備污染。

環保措施

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》應注意的環保措施:

1、在施工過程中,嚴格遵守國家和地方政府部門頒發的環境管理法律、法規和有關規定,接受相關部門的監督檢查。

2、加強環境保護宣傳教育,學習環境管理體系檔案、地方政府環保法規及有關規定,使廣大幹部職工認識到環境保護的重要性和必要性,增強環境保護的自覺性,提高全員環保意識。

3、樹立預防為主、加強宣傳、全面規劃、合理布局、改進工藝、節約資源的環保理念,為企業爭取最佳經濟效益和環境效益。

4、根據工程施工特點,制訂噪聲污染控制措施、大氣污染控制措施、水污染控制措施。加強環境保護檢查,制訂獎懲制度,定期組織專項檢查,嚴格獎懲,查糾不足。

5、針對隧道內水量較大,同時水中含有大量泥沙及開挖面的注漿漿液和機械油污等,將所有污水都導入污水處理池進行處理,保證水質符合國家規定標準再排放。

6、加強現場文明施工管理,優先選用先進的環保機械,如:優先選用電動機械,低噪聲的設備等,構造一個文明的施工環境,通過良好的環境因素基礎,來促進現場的環境保護上台階。

效益分析

施工單位採用《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》,使用TBM進行隧道施工,是一種在鑽爆法施工基礎上,創新發展的技術成果,尤其是TBM在軟岩隧道施工中的成功運用,既拓展了TBM對圍岩的適應範疇,又為軟岩隧道施工提供了更先進的工法,具有社會、經濟效益:

1、施工技術的先進性

由於TBM施工無需鑽爆法中長時間打眼爆破出碴,只通過電液動力驅動掘進裝置,即可實現開挖和出碴工序的同時進行,並且錨桿、掛網、噴混凝土等支護工序也可同步作業;對圍岩擾動小,開挖後成形好。同時利用TBM上自帶的超前鑽機,注漿系統和ZED定位量測系統,能夠實現超前加固,精確定位掘進。這種提前注漿加固,及時封閉防塌,快速掘進通過的施工技術是常規鑽爆法無法實現的。

2、機械化程度高,人員勞動強度低

TBM施工中,大部分的作業全是靠機械進行,掘進、出碴、初期支護、軌線延伸等全是機械化作業,除了坍落岩碴的清除,需一部分人力外,整個現場作業人員的勞動強度較之於鑽爆法要低很多。

3、安全性高,作業環境好

用TBM在軟岩中施工的技術指導思想就是提前注漿加固,快速掘進通過,及時封閉防塌,也能通過支護設備及時進行圍岩支護,保證人機安全。同時TBM上配備良好通風除塵系統,給作業人員提供了一個舒適的工作環境。

4、施工速度快,易於縮短施工工期

由於TBM施工的優越性,其施工速度在同類圍岩狀況的隧道中,基本上是鑽爆法的3倍以上,對於長大隧道來說,有利於縮短工期,降低工程造價。對比參見下表:

5、棄碴二次使用,利於環保掘進產生的岩碴粒徑均勻,是良好的站場、路基填料,節約棄碴用地。

6、工法套用前景

TBM施工通過西康鐵路秦嶺隧道和西南鐵路磨溝嶺隧道的成功運用,作為一種施工技術已被施工單位逐步熟練掌握。況且TBM施工代表中國國內外隧道施工的先進技術,特別適宜在長大隧道工程中使用。而長大的山嶺、水工、海底隧道工程還有很多,在隧道地質軟硬不均的情況下,《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》的推廣,將使TBM的適用領域大為擴展。

套用實例

《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》的套用實例包括:

1、西安—南京鐵路磨溝嶺隧道

磨溝嶺隧道全長6112米,為軟岩隧道,是西安南京鐵路十大控制工程之一。地質主要為泥盆系中統石英片岩及大理岩夾雲母石英片岩。隧道工點位於禮泉一柞水華力西期褶皺帶內,F2區域性大斷層線上路左側通過,岩體中層理、片理產狀極不穩定,尤其是片岩地層中的揉曲現象發育,同時節理髮育,眾多構造因素造成施工地質條件不良,其中Ⅳ、Ⅴ級圍岩占70%以上(Ⅴ級圍岩1555米,Ⅳ級圍岩2724米)。

磨溝嶺隧道於2000年7月9日一次試掘進成功,至2002年1月26日全隧貫通。由於採用了高效的管理體系和制度,經過對TBM施工技術的消化吸收,利用TBM各配套設備性能、優勢,通過採取超前地質預報、超前預加固圍岩增設潮噴系統、完善底部清碴系統:監控量測及故障預報系統等一系列工程技術措施,有效拓展和延伸了敞開式硬岩掘進機的適用範圍。成功穿越受F2區域性大斷層影響最嚴重的破碎圍岩地段,Ⅴ級圍岩施工指標提高到110~150米/月、Ⅳ級圍岩施工指標提高到300~350米/月,Ⅱ、Ⅲ級圍岩進度可維持在450米/月的進度指標左右,並創造了TBM施工月進573.9米,日進41.3米的紀錄。實現了質量、安全生產無事故,工程質量優良率達95%以上創優目標。

2、大夥房輸水工程TB平方米標

遼寧省大夥房輸水工程是遼寧省十五期間的重點建設項目,工程的主體為自流輸水隧洞,全長85.32千米,是中國國內最長的山嶺隧道,其工程規模、施工難度、進度指標、技術含量在當今山嶺隧道施工中都是空前的。其中TB平方米標段全長22558.42米,採用德國Wirth公司生產的敞開式TBM進行施工。

洞室主要岩性為角閃斜長片麻岩、花崗片麻岩、二雲斜長片麻岩等飽和抗壓強度為45~109兆帕;角礫熔岩、流紋岩的飽和單軸抗壓強度為50~75兆帕;砂岩為30~50兆帕;凝灰岩為25~50兆帕。該標段隧洞圍岩Ⅱ、Ⅲa類圍岩占61.4%,Ⅲb、Ⅳ、Ⅴ類圍岩占38.6%。

遼寧省大夥房輸水工程TB平方米標於2004年12月25日開始掘進,推廣套用了“敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法”,2007年9月完成掘進,TBM累計掘進了13010米。在已掘進的圍岩段里有完整、堅硬的砂岩,有軟弱破碎的斷層帶及節理密集帶,施工過程中針對不同的圍岩類別,採取不同的掘進參數,並結合超前地質預報、超前預加固圍岩,增設護盾後初噴支護系統,完善底部清碴系統、監控量測及故障預報系統等一系列工程技術措施,特別是採用了國標上先進的連續皮帶機出碴技術,展示出掘進機的能力。

3、南疆吐庫二線SK2標中天山隧道

中天山特長隧道右線為南疆線吐庫段增建二線鐵路第二標段(SK2)主體工程,位於吐魯番地區的託克遜縣與巴音郭楞蒙古自治州境內——託克遜、和碩間中天山東段的嶺脊地區,長22.467千米,為全線控制性工程。隧道穿越地區總體地勢中部高,北東和南西低,海拔1100~2950米,最高海拔為2951.6米,地形切割較為劇烈,溝壑縱橫,植被稀疏,相對高差800-1200米,隧道最大埋深超過1700米,設計坡度為1.1%的上坡。中天山隧道右線進口段採用從德國wirth公司引進的Φ8.8米開敞式880E型掘進機(以下簡稱TBM)施工,共13792米。

中天山隧道通過的地層岩性主要為志留系變質砂岩夾片岩,志留系角斑岩,華力西期花崗岩,加里東期閃長岩等。按照設計圍岩級別,其中Ⅱ級圍岩2985米,占21.6%,Ⅲ級圍岩7608米,占55.2%,Ⅳ級圍岩3039米,占22%,Ⅴ級圍岩160米,占1.2%。

中天山隧道右線從2007年12月3日開始掘進以來,推廣套用了“敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法”,截止到2011年2月28日,TBM累計掘進了9010米。在已掘進的圍岩段里有完整、堅硬、耐磨性高的花崗岩,有軟弱破碎的斷層帶及節理密集帶,施工過程中針對不同的圍岩類別,採取不同的掘進參數,並結合超前地質預報、超前預加固圍岩,增設護盾後初噴支護系統,完善底部清殖系統、監控量測及故障預報系統等一系列工程技術措施。

4、重慶市軌道交通6號線一期(TBM試驗段)

重慶市軌道交通6號線一期(TBM試驗段)工程採用從美國羅賓斯公司引進的2台Φ6.36米開敞式掘進機施工。2台TBM從2009年12月10日開始掘進以來,截止到2011年2月28日,TBM累計掘進了10184米,根據掘進揭露出的圍岩情況統計,其中Ⅲ級圍岩1788米,占11.8%,Ⅳ級圍岩8268米,占81%,Ⅴ級圍岩128米,占1.2%。

由於重慶市軌道交通6號線一期(TBM試驗段)掘進距離長(設計單線掘進長12千米),隧道埋深淺(最小埋深15米),圍岩變化複雜,岩石強度低,主要為泥質砂岩、砂質泥岩等軟弱岩石,為保證本工程TBM掘進施工的順利,在施工過程中推廣套用了“敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法”,並結合施工實際情況,合理選擇掘進模式和掘進施工參數。堅持“早預報(地質和設備故障)、預加固、短步進、快支護、勤量測(測量)、勤調參(掘進參數)、勤調向”的施工原則。採用超前地質預報、超前預加固圍岩,增設護盾後初噴支護系統,加強鋼拱架及錨桿施工,監控量測及故障預報系統等一系列工程技術措施,保證了TBM順利通過。達到了安全、快速、優質的施工效果,使《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》的套用範圍和技術含量進一步擴大和提高。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《敞開式硬岩掘進機在軟弱圍岩鐵路隧道施工工法》被評定為中國國家二級工法。