類型 擴散爐有垂直擴散爐(vertical)和水平擴散爐(horizontal)兩種類型。

垂直擴散爐是石英舟垂直於水平面,更加有利於機械手傳送矽片,片內工藝參數一致性更好。

垂直擴散爐 水平擴散爐是石英舟平行於水平面,一台可以4個或4個以上的工藝爐管,平均爐管的占地面積更小,片間的工藝參數較垂直擴散爐更好。

水平擴散爐

基本結構 擴散爐由控制系統、進出舟系統、爐體加熱系統和氣體控制系統等組成。

控制系統 控制部分包括:溫控器、功率部件、超溫保護部件、系統控制。

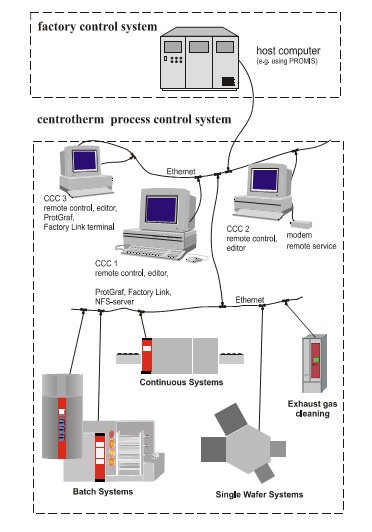

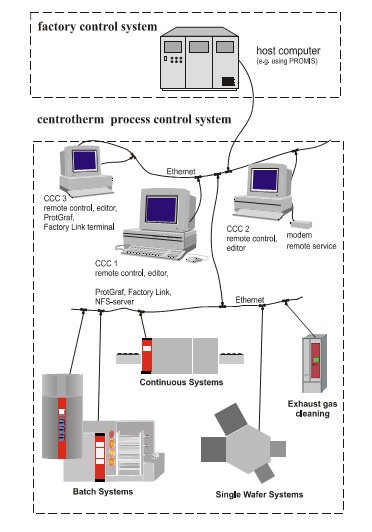

系統控制部分有四個獨立的計算機控制單元,分別控制每層爐管的推舟、爐溫及氣路部分,是擴散/氧化系統的控制中心。

擴散爐網路控制 輔助控制系統,包括推舟控制裝置、保護電路、電路轉接控制、三相電源指示燈、照明、淨化及抽風開關等。

較先進的擴散爐控制系統均已更新或升級到微機控制,管機與主機間通過串口RS232或網線進行通信。控制系統軟體大多基於Windows系統,實用性和可操作性大大提高,能夠實現日誌記錄,曲線記錄,程式編輯,遠程控制等多種功能。

進出舟系統 水平擴散爐進出舟系統有兩種方式:1)懸臂槳系統;2)軟著陸系統。

懸臂槳系統結構比較簡單,SiC槳攜帶舟和矽片進入石英爐管後,就停留在石英爐管內,直到工藝程式結束,SiC槳就攜帶舟和矽片慢慢回到原位,懸臂槳系統缺點是槳對爐管溫度的均勻性有一定的影響,另外,工藝氣體也會對槳沉積,影響顆粒。

軟著陸系統較懸臂槳系統更加先進,SiC槳進入石英工藝爐管後,槳自動下沉放下石英舟和矽片,然後慢慢運行回原點,最後石英爐管的門自動關閉。軟著陸系統優點是沒有SiC槳對腔體的影響,使得溫度均勻性更好,減少了工藝氣體在SiC槳上的沉積,從而顆粒更少。

推舟淨化櫃的頂部裝有照明燈;正面是水平層流的高效過濾器及四層推舟的絲槓、導軌副傳動系統及SiC懸臂槳座,絲槓的右端安裝有驅動步進電機,導軌的兩端是限位開關。柜子的下部裝有控制電路轉接板及淨化用風機。

爐體加熱系統 爐體 加熱系統共有六層。頂層配置有水冷散熱器及排熱風扇,每層加熱爐體間也配置一層水冷系統,隔絕每層爐管的溫度相互影響,廢氣室頂部設有抽風口,與外接負壓抽風管道連線後, 可將工藝過程殘 余的廢氣帶走,中間部分分四層放置四個加熱爐體, 每層由四個坡面支架托起並固定住加熱爐體,其位置在安裝時已經與推拉舟系統——絲槓、導軌副傳動系統及SiC懸臂槳系統或軟著落系統等對準中心。

氣體控制系統 氣源櫃分為五層。頂部設定有排毒口, 用以排除在換源 過程中泄漏的有害氣體。 櫃頂設定有三路工藝氣體及一路壓縮空氣的進氣接口, 接口以下安裝有減壓閥、截止閥, 用以對進氣壓力進行控制及調節。對應於氣路,各層分別裝有相應的電磁閥、 氣動閥、過濾器、單向閥、質量流量控制器、 及DCE源瓶和冷阱等。柜子的底部裝有質量流量(MFC)控制器電源、控制開關、保險等電路轉接板以及設備總電源進線轉接板。

快速熱擴散爐 所謂“快速(Rapid )”一詞首次出現在1968年Mammels的專利檔案“工件熱處理的方法(Method of Heat Treatment of Workpieces )”中[65],後來有多種術語如等溫退火(Isothermal Annealing ),熱脈衝退火(Heat Pulse Annealing)等,現在快速熱退火(Rapid Thermal Annealing)和快速熱處理(Rapid ThermalProcessing)具有同樣的內涵。

實際上,RTP是半導體製造業中最複雜部分之一,它包含相關知識有:量子力學,固體物理,光學,工程學。然而,RTP系統的基本原理非常簡單。過去人們對RTP系統接受很慢,主要是因為注入退火和熱處理需要優良的溫控制系統和測溫系統,而且,它只是單片處理。但是,現在隨著超亞微米器件的發展,使人們重新認識到RTP系統在半導體製造(特別是微電子行業)中的重要作用。 RTP系統剛出現時,通常採用雷射連續光源,但出於對輻射光譜的作用和操作方便的考慮,RTP系統朝著基於非連續光源的方向發展,然而在RTP發展歷史上,這一構想沒有得到市場的認可,這部分導致RTP系統發展的停滯和科學合理的發展。

因此,過去RTP系統沒有吸引大公司去研發解決關鍵的技術難題。然而傳統的批量爐被證實是可靠、低成本的一技術,所以RTP系統的推廣套用一直受到限制。現在,RTP在微電子器件生產中得到了一定的套用。許多人在設計燈的結構和加熱燈的布置、控制均勻性上作了大量的研究[60, 66-b8J。但是基於鹵素燈加熱的RTP系統在製造環境中仍有好多問題。

套用 擴散爐用於大規模

積體電路 、分立器件、電力電子、光電器件和光導纖維等行業的擴散、氧化、退火、合金及燒結等工藝。

擴散工藝的主要用途是在高溫條件下對半導體晶圓進行摻雜,即將元素磷、硼擴散入矽片,從而改變和控制半導體內雜質的類型、濃度和分布,以便建立起不同的電特性區域。

最新的低壓磷擴散利用低壓氛圍可以得到更好的方塊電阻均勻性和更大的生產批量,同時對環境的影響最小。

氧化工藝是使矽片表面在高溫下與氧化劑發生反應,生長一層二氧化矽膜。

氧化方法有乾氧和濕氧,濕氧包括水汽氧化和氫氧合成兩種。

發展歷程及現狀

發展歷程 我國光伏電池技術是從上世紀60年代發展空間太陽電池起步的,低成本生產技術及生產能力在80年代中期逐步建立。上個世紀60年代由於國產裝備技術落後,無法滿足電池工藝生產,先後從國外引進了鏈式擴散設備。進入80年代我國電子工業專用裝備取得長足進展,電池生產用擴散設備回到管式擴散。短短的6年時間,我國光伏專用擴散設備經歷了從處理125mm x125mm,156mm x 156mn。方矽片向210mm x 210mm方矽片躍進;擴散的質量從原來的單片和整管擴散均勻性在7%以內的水平,提高到目前單片和整管擴散均勻性在4%以內的國際先進水毛擴散方式從原來的開管擴散到現在的環保、潔淨、節能、安全的閉管擴散;單批次產能從原來的150片、200片、300片發展到目前的400片;控制方式從原來的手動、PLC半自動控制到目前的微機全自動控制。

現狀 近幾年我國擴散設備的升級換代迅速發展,技術進步速度空前,但總體來說是先進與落後並存,總體技術水平與國際先進水平相比還存在一些差距,特別是設備自動化與局部細節方面。目前我國光伏電池裝備市場上共有各類擴散設備800多管,其中85%左右以處理125mm x 125~電池片為主兼容156mm x 156mm電池片,這其中又有90%以上為微機自動控制設備,只有不到10%為手動或PLC半自動產品。

受國外光伏生產企業影響,目前國內有些光伏電池製造企業擬引進鏈式擴散生產設備,主要目的是適應大尺寸、薄矽片工藝,便於前後關聯設備聯接以形成流水線生產作業方式,減少線上操作員工,提高整線自動化水平。但由於技術原因,目前在國外該種配置也未形成規模,相應的工藝仍有待進一步摸索,進一步提升技術水平。

憑藉國產擴散設備良好的可靠性、工藝先進性和高性價比優勢,國內實力雄厚的設備研製企業的擴散設備已實現出口,受到東南亞及歐美客戶的青睞,一旦技術服務網路建立,批量規模出口指日可待。

垂直擴散爐

垂直擴散爐 水平擴散爐

水平擴散爐 擴散爐網路控制

擴散爐網路控制

垂直擴散爐

垂直擴散爐 水平擴散爐

水平擴散爐 擴散爐網路控制

擴散爐網路控制