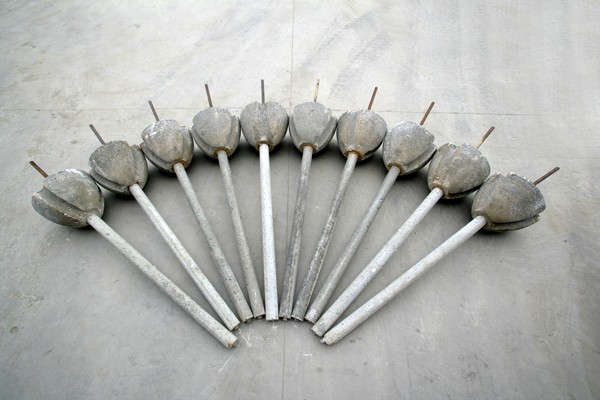

擋渣塞為一類似陀螺形並帶有一直徑較小的導向桿的耐火材料製品。因其投放準確率高,擋渣效果好,出鋼時能破壞鋼水渦流,減少卷渣,有效地提高鋼水純淨度,減少了鋼水回磷,被廣泛套用。

基本介紹

- 中文名:擋渣塞

- 外文名:floating plug

- 套用:煉鋼爐

工作原理,特點,擋渣工藝,爐渣影響,擋渣必要性,材質選擇,使用方法,

工作原理

擋渣塞為一類似陀螺形並帶有一直徑較小的導向桿的耐火材料製品,陀螺形的粗端有3個凹槽、6個稜角,能夠破壞鋼水渦流,減少渦流卷渣,具有擋渣和抑制渦流雙重功能。由於擋渣塞自身密度與鋼水和渣層之間的差異 而使其置於兩者之間,從而達到擋渣的目的。能浮於鋼渣界面,伴隨著出鋼過程,逐漸堵住出鋼口。 擋渣塞密度應適當,如果過小,擋渣塞會漂起來, 起不到擋渣作用;如果過大,出鋼口會過早地被堵住,使出鋼時間延長。由於其上輕下重的組成結構及其陀螺外形自動定位的基本原理,使得沉入到鋼液深處的導向桿會通過向出鋼口流動的鋼液的牽引導向作用,而將該陀螺形擋渣裝置自動而準確地牽引至出鋼口部位,從而避免了漂移或因被熔渣粘裹而不能到位的現象。陀螺形部分懸浮於鋼水與渣液界面上,當鋼水流盡時,陀螺形部分適時堵住出鋼口,從而防止渣液流入鋼包。因其陀體上有凹槽, 實現了抑制渦流,且當擋渣塞本體堵住出鋼口後,殘鋼仍能通過凹槽流至鋼包內,故提高了鋼水收礙率。 擋渣塞

擋渣塞

擋渣塞

擋渣塞特點

與擋渣球相比,擋渣塞具有以下主要特點:

(1)具有定位桿,實現定位加入,可提高擋渣成功率;

(2)錐體留有溝槽,以便塞住出鋼口後仍能讓鋼水流出;

(3)減少因渦流帶進鋼包的渣量。

擋渣工藝

爐渣影響

1、影響鋼包耐火材料的壽命;

2、爐渣中硫、磷等有害成分重新滲透到鋼水中,影響鋼坯質量;

3、增加爐後鐵合金的消耗;

4、增加後續工序中合成渣的用量;

5、增加後步精煉工序處理時間。因此轉爐出鋼時,要採用擋渣出鋼工藝嚴格控制轉爐的下渣量(即隨鋼水流入鋼包中的渣量)。

擋渣必要性

擋渣出鋼可以減少鋼包耐火材料的消耗,減少回磷,提高鋼水質量,減少爐後鐵合金的消耗,減少後續工序中合成渣的用量,縮短後步精煉工序處理時間;還可以減少耐火材料的消耗,為鋼水精煉提供良好的條件,因此轉爐應該採用擋渣出鋼。

材質選擇

一、骨料選擇

耐火骨料是耐火澆注料組織結構中的主體材料, 影響其製品的物理和高溫使用性能。擋渣塞材料採用高鋁質澆注料的較多,也有的選擇鎂砂並配合適量氧化鋁的。高鋁質澆注料所使用的耐火骨料主要是棕剛玉和特級礬土。棕剛玉的體積密度較大。 吸水率低,顆粒邊角較圓且緻密.而特級礬土體積密度較小,吸水率較高,顆粒有稜角且氣孔較多,但從經濟方面考慮,我國礬土資源豐富,原料成本較低。 因此,應根據實際情況台理選擇骨料。 擋渣塞

擋渣塞

擋渣塞

擋渣塞2、結合劑選擇:

結合劑的選擇,要求生產出的擋渣塞具有一定的強度,便於搬運,同時其他指標也要滿足使用要求。 由於水玻璃和超微粉兩種結合劑都存在脫模時間長, 且脫模後耐壓強度低的問題,搬運易損壞,因此不適合作擋渣塞的結合劑。

3、促凝劑選擇:

為便於生產施工:還需添加少量促凝劑,縮短澆注料凝結時間.提高模具的周轉和台座的利用率。促凝劑品種較多,應根據基本組成材料選擇適宜的促凝劑。從促凝效果看,對以水泥為結合齊時、三聚磷酸鈉為分散劑的系統來說,使用矽酸鈉、氯化鈣、氯化鎂和鋁酸鈣4種促凝劑都有促凝效果,根據促凝劑的效果與價格、安全及環保等,選擇氯化鈣為促凝劑較佳。

使用方法

1)擋渣塞投放位置必須精確,確保導向桿順利進入出鋼口,因此每次轉爐做新出鋼口後都要重新定位,即在空爐狀態下,裝1個擋渣塞(可使用1支擋渣桿代替),模擬一次擋渣,保證擋渣桿從出鋼口正中心順利穿過,掉到爐坑,即視位定位成功,如果不行.可通過調節移動小車行程或導軌梁下降角度重新定位。

2)保證擋渣塞質量,不僅要求材質比重合適,而且導向桿與擋渣塞塞體之間的縫隙必須用耐火泥填實烘乾。否則當擋渣塞在鋼液中時間稍長時鋼水會將導向桿內部的鋼筋熔化。導向桿折斷失去導向作用,擋渣塞塞體不能準確坐至出鋼口,造成擋渣失敗。

3)投放擋渣塞的時機必須把握好,過早也會出現擋渣塞熔化現象,過晚會導致提前下渣,都將影響擋渣效果。

4)保持擋渣塞夾緊裝置潔淨不粘鋼,否則會導致擋渣塞夾持出現故障。造成擋渣失敗。