《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》是鞍鋼集團工程技術有限公司於2010年12月30日申請的發明專利,該專利的公布號為CN102563857A,專利公布日為2012年7月11日,發明人是陳興家、蘇蔚、馬海林、王利鋒、李益民、侯萬鵬、李霞、李騰淵。

《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》特徵是採用蓄熱式加熱爐加熱瓦斯氣,加熱後的高溫瓦斯氣與低溫瓦斯氣在混合室混合,向用戶提供所需的恆溫瓦斯氣,並提供了安全防爆措施,並能夠有效清除加熱爐內的積碳。該發明採用輸入過剩空氣和摻混煙氣的方法來降低燃燒室的溫度和煙氣中含氧濃度,減少爐內積碳的產生。

2017年12月11日,《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》獲得第十九屆中國專利優秀獎。

(概述圖為《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》摘要附圖)

基本介紹

- 中文名:採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置

- 公布號:CN102563857A

- 公布日:2012年7月11日

- 申請號:2010106135165

- 申請日:2010年12月30日

- 申請人:鞍鋼集團工程技術有限公司

- 地址:遼寧省鞍山市鐵西區環鋼路1號

- 發明人:陳興家、蘇蔚、馬海林、王利鋒、李益民、侯萬鵬、李霞、李騰淵

- Int. Cl.:F24H3/00(2006.01)I、F23C5/08(2006.01)I、F23C7/00(2006.01)I、F23J13/00(2006.01)I

- 專利代理機構:鞍山嘉訊科技專利事務所

- 代理人:張群

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2010年12月,中國國內外石化行業油頁岩提取石油工藝中,大多採用燃燒爐和管式換熱器工藝加熱瓦斯氣,該工藝主要存在以下缺陷:由於煙氣溫度高且不易控制,換熱管束易燒損,壽命短;高溫瓦斯氣在管束表面易積碳,降低換熱效率,換熱管束積碳嚴重時,會導致管束堵塞,使換熱過程失效;對於管式換熱器而言,沒有清除積碳的有效方法;管束表面易積碳,在過剩空氣條件下可發生燃燒,從而燒損管束;送出的熱瓦斯氣呈現周期性波動,無法保持恆定的出口溫度。

發明內容

專利目的

《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》的目的是提供一種採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置,該工藝及裝置通過蓄熱式加熱爐燃氣燃燒產生的熱量傳遞給蓄熱體,低溫瓦斯氣與加熱的蓄熱體換熱成為高溫瓦斯氣,並提供了安全防爆措施,並能夠有效清除加熱爐內的積碳。

技術方案

《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》的技術方案是:採用蓄熱式加熱爐加熱瓦斯氣的工藝,該工藝採用蓄熱式加熱爐加熱瓦斯氣,加熱後的高溫瓦斯氣與低溫瓦斯氣在混合室混合,向用戶提供所需的恆溫瓦斯氣。

該工藝包括以下步驟:

(1)燃燒蓄熱階段;助燃空氣與煤氣進入燃燒器後,經充分混合進入燃燒室燃燒,燃燒產生的高溫煙氣進入蓄熱室將蓄熱體加熱,換熱後的低溫煙氣經主煙道送出。

(2)送風加熱階段;低溫瓦斯氣進入蓄熱室,流經蓄熱體被加熱至高溫,形成的高溫瓦斯氣經連線管道進入混合室,在混合室高溫瓦斯氣與低溫瓦斯氣混合,形成用戶所需的恆溫瓦斯氣輸出。

(3)所述的燃燒蓄熱階段與送風階段連續進行,循環交替;由送風加熱階段向燃燒蓄熱階段換爐時,需要採取以下防爆措施,採用以下措施之一或兩種措施均可:一是控制燃燒強度,即控制助燃空氣的流量;二是強制向爐內通入煙氣驅趕殘留的瓦斯氣至高溫瓦斯管道中。由燃燒蓄熱階段向送風加熱階段換爐時,需要採取以下防爆措施,採用以下措施之一或兩種措施均可:一是換爐時用燒爐煤氣驅趕煙氣至主煙道中,二是提前減小助燃風機入口空氣調節閥的開度降低空氣過剩係數,控制加熱爐爐內殘留煙氣含氧量低於安全值;三;三是在煙道主管和支管設定防爆膜或安全閥。為減少加熱爐內的積碳,燃燒室的燃燒溫度不宜過高;採用輸入過剩空氣和摻混煙氣的方法來降低燃燒室的溫度和煙氣中含氧濃度。採用燒損法定期清除積碳,在加熱爐檢修期,由助燃風機強制將空氣通入燃燒室,通入的空氣與加熱爐內壁耐火磚表面的積碳發生燃燒反應,將積碳燒掉,煙氣由煙囪排入大氣。

實現所述工藝的蓄熱式加熱爐,包括燃燒器、燃燒室、蓄熱室、循環瓦斯氣系統、助燃空氣進氣系統、煤氣進氣系統、煙氣系統,燃燒器、燃燒室、蓄熱室依次相連線,循環瓦斯氣系統包括低溫瓦斯入口管道、蓄熱室蓄熱體、高溫瓦斯出口管道、混合室,低溫瓦斯入口管道連線蓄熱體一側,蓄熱體另一側連線高溫瓦斯出口管道,高溫瓦斯出口管道與混合室相連通,混合室還與低溫瓦斯入口管道連線;混合室氣體出口通過連線管道與乾餾爐或其它用戶連通。所述的加熱爐可採用頂燃式加熱爐、外燃式加熱爐、或內燃式加熱爐。所述的煙氣系統的煙道上設有防爆膜或安全閥;為防止助燃空氣閥和煤氣閥泄漏發生爆炸,在煤氣支管和助燃空氣支管設放散閥。助燃空氣進氣系統包括助燃風機和空氣管道,空氣管道連線燃燒器,助燃風機入口側設有助燃風機入口空氣調節閥;助燃風機與主煙道之間還設有連線管道,在連線管道上設有助燃風機入口煙氣切斷閥和助燃風機入口煙氣調節閥。

改善效果

《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》的有益效果是:該工藝及裝置通過蓄熱式加熱爐燃氣燃燒產生的熱量傳遞給蓄熱體,低溫瓦斯氣與加熱的蓄熱體換熱成為高溫瓦斯氣,並提供了安全防爆措施,並能夠有效清除加熱爐內的積碳;可為石化行業油頁岩提取石油工藝或用戶提供恆定溫度的熱瓦斯氣體。

附圖說明

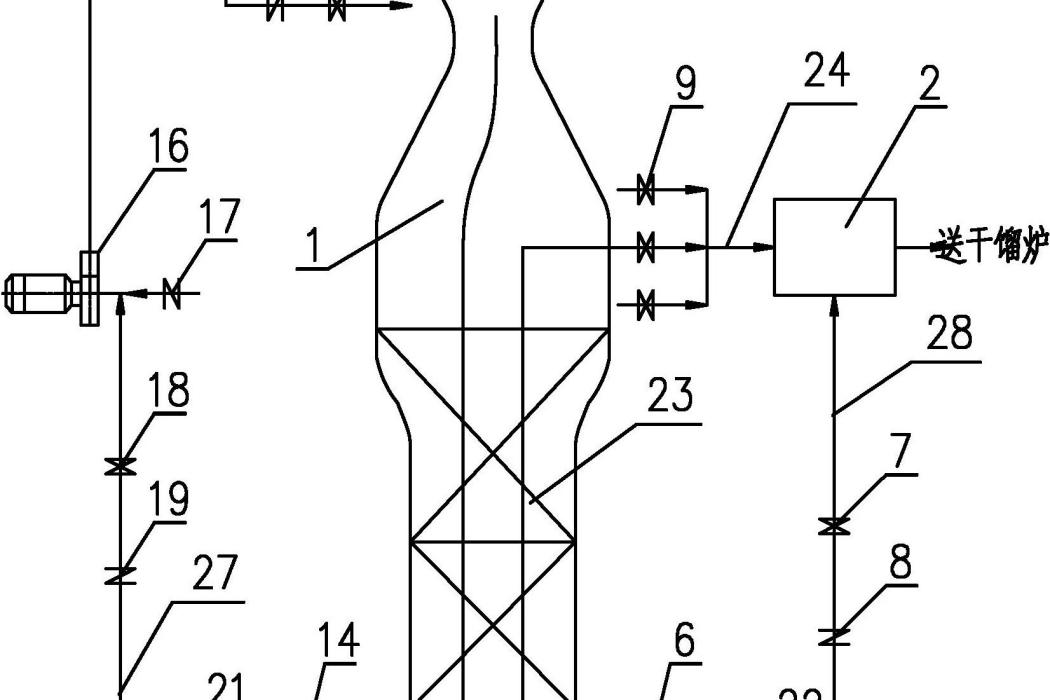

圖1是《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》的工藝流程圖;

圖2是頂燃式加熱爐的立面結構示意圖。

技術領域

《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》涉及一種加熱瓦斯氣的工藝,特別涉及一種採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置。

權利要求

1.《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》特徵在於,該工藝採用蓄熱式加熱爐加熱瓦斯氣,加熱後的高溫瓦斯氣與低溫瓦斯氣在混合室混合,向用戶提供所需的恆溫瓦斯氣,該工藝包括以下步驟:

(1)燃燒蓄熱階段;助燃空氣與煤氣進入燃燒器後,經充分混合進入燃燒室燃燒,燃燒產生的高溫煙氣進入蓄熱室將蓄熱體加熱,換熱後的低溫煙氣經主煙道送出;

(2)送風加熱階段;低溫瓦斯氣進入蓄熱室,流經蓄熱體被加熱至高溫,形成的高溫瓦斯氣經連線管道進入混合室,在混合室高溫瓦斯氣與低溫瓦斯氣混合,形成用戶所需的恆溫瓦斯氣輸出;

(3)所述的燃燒蓄熱階段與送風階段連續進行,循環交替;由送風加熱階段向燃燒蓄熱階段換爐時,需要採取以下防爆措施,採用以下措施之一或兩種措施均可:一是控制燃燒強度,即控制助燃空氣的流量;二是強制向爐內通入煙氣驅趕殘留的瓦斯氣至高溫瓦斯管道中;由燃燒蓄熱階段向送風加熱階段換爐時,需要採取以下防爆措施,採用其中之一或兩種或兩種以上均可:一是換爐時用燒爐煤氣驅趕煙氣至主煙道中,二是提前減小助燃風機入口空氣調節閥的開度降低空氣過剩係數,控制加熱爐爐內殘留煙氣含氧量低於安全值;三是在煙道主管和支管設定防爆膜或安全閥;為減少加熱爐內的積碳,燃燒室的燃燒溫度不宜過高;採用輸入過剩空氣和摻混煙氣的方法來降低燃燒室的溫度和煙氣中含氧濃度。

2.實現權利要求1所述工藝的蓄熱式加熱爐,其特徵在於,包括燃燒器、燃燒室、蓄熱室、循環瓦斯氣系統、助燃空氣進氣系統、煤氣進氣系統、煙氣系統,燃燒器、燃燒室、蓄熱室依次相連線,循環瓦斯氣系統包括低溫瓦斯入口管道、蓄熱室蓄熱體、高溫瓦斯出口管道、混合室,低溫瓦斯入口管道連線蓄熱體一側,蓄熱體另一側連線高溫瓦斯出口管道,高溫瓦斯出口管道與混合室相連通,混合室還與低溫瓦斯入口管道連線;混合室氣體出口通過連線管道與乾餾爐或其它用戶連通;助燃空氣進氣系統包括助燃風機和空氣管道,空氣管道連線燃燒器,助燃風機入口側設有助燃風機入口空氣調節閥;助燃風機與主煙道之間還設有連線管道,在連線管道上設有助燃風機入口煙氣切斷閥和助燃風機入口煙氣調節閥。

3.根據權利要求2所述的蓄熱式加熱爐,其特徵在於,所述的加熱爐可採用頂燃式加熱爐、外燃式加熱爐、或內燃式加熱爐。

4.根據權利要求2所述的蓄熱式加熱爐,其特徵在於,所述的煙氣系統的煙道上設有防爆膜或安全閥;為防止助燃空氣閥和煤氣閥泄漏發生爆炸,在煤氣支管和助燃空氣支管設放散閥。

實施方式

見圖1,採用蓄熱式加熱爐加熱瓦斯氣的工藝,該工藝採用蓄熱式加熱爐1加熱瓦斯氣,加熱後的高溫瓦斯氣與低溫瓦斯氣在混合室2混合,向用戶提供所需的恆溫瓦斯氣。

見圖2,蓄熱式加熱爐,包括陶瓷燃燒器3、燃燒室4、蓄熱室5、循環瓦斯氣系統、助燃空氣進氣系統、煤氣進氣系統、煙氣系統,燃燒器3、燃燒室4、蓄熱室5依次相連線。加熱爐可採用頂燃式加熱爐(如圖2所示)、外燃式加熱爐、或內燃式加熱爐。

見圖1,循環瓦斯氣系統包括低溫瓦斯入口管道22、蓄熱室蓄熱體23、高溫瓦斯出口管道24、混合室2,低溫瓦斯入口管道22連線蓄熱體23一側,在低溫瓦斯入口管道22上設有低溫瓦斯入口切斷閥6;蓄熱體23另一側連線高溫瓦斯出口管道24,在高溫瓦斯出口管道24上設有高溫瓦斯出口切斷閥9;高溫瓦斯出口管道22與混合室2相連通,混合室2還通過連線管道28與低溫瓦斯入口管道22連線,在連線管道28上設有低溫瓦斯混合切斷閥7和低溫瓦斯混合調節閥8;混合室2氣體出口通過連線管道與乾餾爐連通。助燃空氣進氣系統包括助燃風機16、助燃風機入口空氣調節閥17、助燃空氣調節閥11、助燃空氣入口切斷閥10、空氣管道25,助燃風機16通過空氣管道25與陶瓷燃燒器3連線,與陶瓷燃燒器3入口相連線的空氣管道上設有助燃空氣調節閥11和助燃空氣入口切斷閥10;助燃風機16的空氣入口側設有助燃風機入口空氣調節閥17。煤氣進氣系統包括煤氣管道26、煤氣入口切斷閥12、煤氣調節閥13,煤氣管道26與陶瓷燃燒器相連線,與陶瓷燃燒器3入口相連線的煤氣管道上設有煤氣入口切斷閥12和煤氣調節閥13。煙氣系統包括主煙道15、煙氣風機20、煙氣出口切斷閥14,主煙道15與蓄熱室底部相連線,主煙道15連線煙氣風機20,在主煙道15上設有煙氣出口切斷閥14。主煙道15還通過連線管道27與助燃風機16相連通,在該連線管道27上設有助燃風機入口煙氣切斷閥18和助燃風機入口煙氣調節閥19。

採用蓄熱式加熱爐加熱瓦斯氣的工藝,包括以下步驟:

(1)燃燒蓄熱階段;助燃空氣與煤氣進入燃燒器3後,經充分混合進入燃燒室4燃燒,燃燒產生的高溫煙氣進入蓄熱室5將蓄熱體23加熱,換熱後的低溫煙氣經主煙道15送出;

(2)送風加熱階段;低溫瓦斯氣進入蓄熱室5,流經蓄熱體23被加熱至高溫,形成的高溫瓦斯氣經高溫瓦斯出口管道24進入混合室2,在混合室2高溫瓦斯氣與低溫瓦斯氣混合,形成用戶所需的恆溫瓦斯氣輸出。

(3)所述的蓄熱燃燒階段與送風階段連續進行,循環交替;為了安全生產和檢修的需要,一個加熱系統一般由3座加熱爐和1個混合室及相應設施組成,3座加熱爐採用2燒(即2座加熱爐處於燃燒期,格子磚被加熱)1送(即1座加熱爐處於送風期,瓦斯氣被加熱)的工作制度,或當其中一座加熱爐檢修時,其餘2座加熱爐仍可正常工作,此時採用1燒一送的工作制度。當加熱爐處於燃燒蓄熱階段(燃燒期)時,低溫瓦斯入口切斷閥6、高溫瓦斯出口切斷閥9關閉,助燃空氣入口切斷閥10、煤氣入口切斷閥12、煙氣出口切斷閥14開啟,助燃空氣和煤氣進入陶瓷燃燒器3後,經充分混合後進入燃燒室4燃燒,燃燒產生的高溫煙氣進入蓄熱室5將格子磚蓄熱體23加熱至需要的溫度,換熱後的低溫煙氣經主煙道15送至其他用戶(如烘乾等)。當加熱爐處於送風加熱階段(加熱期)時,低溫瓦斯入口切斷閥6、高溫瓦斯出口切斷閥9開啟,助燃空氣入口切斷閥10、煤氣入口切斷閥12、煙氣出口切斷閥14關閉,低溫瓦斯氣由蓄熱室下方進入蓄熱室5,流經格子磚蓄熱體23時被加熱至高溫,高溫瓦斯氣經連線管道進入混合室2,與來自連線管道28的低溫瓦斯氣混合成恆溫瓦斯氣送給乾餾爐或其他用戶。

由於系統內的積碳與熱瓦斯溫度成正比,因此燃燒室燃燒溫度不宜過高,該發明採用過剩空氣和摻混煙氣的方法來降低燃燒室的溫度。通過控制助燃風機入口空氣調節閥17、助燃風機入口煙氣切斷閥18、助燃風機入口煙氣調節閥19來控制燃燒室燃燒溫度和過剩空氣比例。換爐時,易燃易爆瓦斯氣與空氣接觸,具備爆炸條件,通過控制煙氣氧氣含量、回收爐內殘留瓦斯氣體、設定爆破膜或安全閥的方法來防止可燃氣體爆炸。由加熱期向燃燒期換爐時,因爐內殘留氣體為高溫可燃瓦斯氣,助燃空氣進入後會產生局部燃燒甚至爆炸,為防止瓦斯爆炸,該發明採取以下措施:一是控制燃燒強度,即控制助燃空氣流量(空氣流量為正常燒爐時流量的50%及以下),此時關閉煤氣入口切斷閥12、低溫瓦斯入口切斷閥6、高溫瓦斯出口切斷閥9,開啟煙氣出口切斷閥14、助燃空氣入口切斷閥10、調節助燃空氣調節閥11以控制助燃空氣流量。二是強制向爐內通入煙氣驅趕殘留瓦斯氣,即在換爐時關閉低溫瓦斯入口切斷閥6、煤氣入口切斷閥12、助燃空氣入口切斷閥10、煙氣出口切斷閥14,開啟高溫瓦斯出口切斷閥9,啟動煙氣風機20,從蓄熱室下方強制通入煙氣,將爐內殘留瓦斯驅除至高溫瓦斯出口管道24後再轉入燃燒期。在熱瓦斯出口支管設氧氣檢測以確定爐內是否有殘留瓦斯。

由燃燒期向加熱期換爐時,爐內殘留氣體為高溫煙氣,煙氣中含有約3%的氧氣,循環瓦斯氣進入爐內也會發生局部燃燒,甚至發生爆炸,同時換爐期間爐內殘存煙氣進入循環瓦斯氣中,循環瓦斯氣質量受到影響。為防止瓦斯爆炸並保證循環瓦斯氣質量不受煙氣的影響,該發明採取以下措施:一是換爐時用燒爐煤氣驅趕煙氣至主煙道中,即關閉助燃空氣入口切斷閥10、低溫瓦斯入口切斷閥6、高溫瓦斯出口切斷閥9,開啟煤氣入口切斷閥12、煙氣出口切斷閥14,將爐內殘留煙氣驅趕至主煙道中,然後換爐轉入加熱期。在煙道支管上設定測氧儀器和煤氣成分測量(測量CO或H2濃度)來控制煤氣入口切斷閥12、煙氣出口切斷閥14的關閉,或延時關閉。

其二是在由燃燒期向加熱期換爐時,通過提前減小助燃風機入口空氣調節閥17開度降低空氣過剩係數,控制爐內殘留廢氣含氧量低於安全濃度,煙道支管上測氧儀器檢測氧氣含量以控制悶爐或換爐。其三是在主煙道上設定防爆膜21,當系統一旦發生爆炸,系統壓力超限時,防爆膜21自動開啟泄壓,以保證整個系統的安全。關於定期清除積碳,該發明採用燒損法清除積碳。一般為利用定期檢修時間,一年集中離線(即停爐檢修)清理一次。清理積碳的基本方法是在爐內燃燒室溫度高於600℃時,關閉低溫瓦斯入口切斷閥6、高溫瓦斯出口切斷閥9,煤氣入口切斷閥12、開啟煙氣出口切斷閥14、助燃空氣入口切斷閥10,由助燃風機16強制將空氣通入燃燒室4,通入的空氣與耐火磚表面的積碳發生燃燒反應,將積碳燒掉,煙氣由煙囪排入大氣。

榮譽表彰

2017年12月11日,《採用蓄熱式加熱爐加熱瓦斯氣的工藝及裝置》獲得第十九屆中國專利優秀獎。