型式試驗

中國凡新研製的採煤機,進口或出口 採煤機,在下井和出口前,需要按行業標準或契約規定 的考核內容及有關質量指標的要求,對採煤機整機進 行試驗和檢測,並作出評價。

試驗方法

在實驗室中,被測試的採煤機整機按 設計要求安裝在配套

刮板輸送機上。刮板輸送機沿模 擬煤壁的長度方向鋪設,鋪設長度一般大於40m。模 擬煤壁由煤和水泥混合攪拌澆制而成,其高度和硬度 應滿足被試採煤機的最大采高和最大截割硬度的要 求。在採煤機、配套輸送機上以及供電系統中安裝液壓 力、位移、轉速、電壓及電流等感測器。試驗時採煤機 沿模擬煤壁的長度方向進行截割模擬煤壁,其過程包 括落煤、裝煤、運煤、自開切口等工序,工作方式和井 下採煤時相同,完成一個截割長度後,推移配套刮板輸 送機,使採煤機處於新的截割位置,再進行截割試驗, 直至全部完成所規定的考核內容。在試驗過程中,採煤 機的試驗工況以及主要技術參數通過各類感測器把信 號輸入到測試室,信號經放大並由計算機進行採集和 處理,最後列印出測試數據和繪製各種相關曲線。

試驗內容

由空運轉試驗、空載牽引試驗、截割試 驗3個部分組成。

(1) 空運轉試驗 把採煤機的行走輪與齒軌或銷 軌、牽引鏈脫離,啟動主電機、牽引電機和調高油泵電 機,在最大牽引速度狀態下,空運轉一小時後,檢查各 密封件的密封性能。在空運轉時分別操作各種機械手 把、電控手把、按鈕等。操作調斜油缸和調高油缸分別 使油缸伸至最大值和縮至最小值,測量機身上、下調斜 範圍及最大采高和臥底量,其數值應達到設計要求,在 調高油缸和調斜油缸伸至最大值時停機保持16h,測 量機身及搖臂的下降量,其下降量應在允許範圍內。按 設計要求的水壓和流量供應冷卻水和噴霧水,其供水 系統各環節應無滲漏現象,噴嘴不得堵塞且霧化良好。

(2)空載

牽引試驗 採煤機的行走輪與齒軌或銷 軌、牽引鏈嚙合,在配套刮板輸送機直線、水平彎曲、 垂直彎曲的3種鋪設狀態下,採煤機以低速、中速和高 速3種牽速度在輸送機上來回行走,運行應平穩,無明 顯示卡滯現象。滑靴(或滾輪)與中部槽、導向管與導向 套、滾筒起始截齒與鏟煤板、電纜夾板與電纜槽的配合 尺寸應符合設計要求。對大傾角採煤機,還應在專用台 架上進行最大設計使用傾角的爬坡試驗,運行應平穩, 停機後制動器應可靠,制動後採煤機的下滑距離應符 合設計要求。

(3)截割試驗 採煤機按設計要求的采高範圍和 截割深度,分別以低速、中速和高速3種牽引速度截割 模擬煤壁,測量各種工況下採煤機的生產能力、裝煤 率、截割功率、牽引力及牽引速度。並考核恆功率控制 性能、高低壓保護性能、過載保護性能、差速保護性能, 自開切口性能等,上述性能均應達到設計要求。

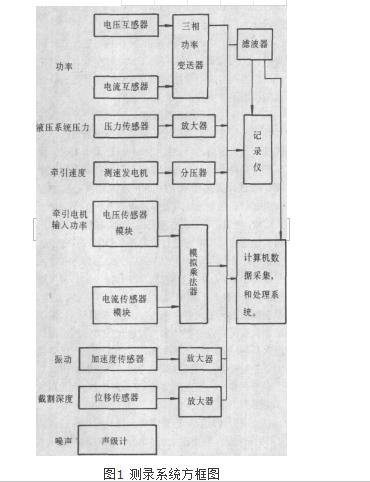

參數測量

採煤機整機試驗需測量的主要參數 有:生產能力Q、功率P、牽引力F,牽引速度Vh、裝 煤率K、比能耗o參數由各類感測器、放大器、濾波 器、記錄儀及計算機等儀器儀表組成的測錄系統進行 測量、採集和處理(圖1),最後列印出測量結果及繪 制各參數之間的相關曲線。

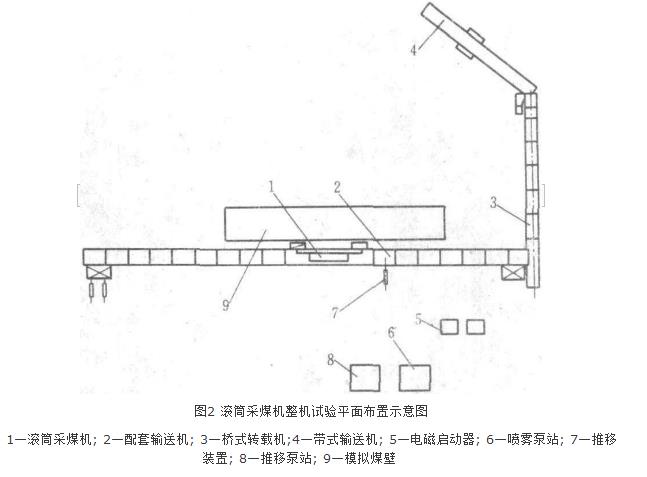

試驗設備

送試的設備有:採煤機主機、配套輸送 機、真空電磁啟動器、電纜及電纜夾板。有鏈牽引採煤 機還有牽引鏈及緊鏈裝置,電牽引採煤機還有變壓器、 變頻器等。輔助設備有:

橋式轉載機、

帶式輸送機,噴 霧泵站、推移泵站、推移裝置、防滑裝置等(圖2)。

研究性試驗

研究性試驗常以成熟的採煤機為基體、改變需驗證的局部結構,材料或參數進行的。

採煤機滾筒的研究性試驗 滾筒是採煤機的關鍵 部件。為了獲取滾筒的最佳參數,改善截割性能、提高 塊煤率、減少功率消耗以及改善受力狀況等進行的試 驗,試驗的方法是:被試驗的基型滾筒裝在一台經改裝 的單滾筒採煤機上,在滾筒直徑、截割深度、牽引速度、 滾筒轉速、模擬煤壁硬度相同的情況下,每改變滾筒某 個參數如截齒排列、葉片頭數、葉片角度等,進行一次 截割試驗,試驗過程中把截割功率、滾筒三維受力狀 況、牽引速度、牽引力以及塊煤率記錄下來。牽引速度、 牽引力和

型式試驗時測錄方法相同。截割功率是通過 安裝在搖臂輸入軸上的

扭矩感測器測量扭矩和轉速, 滾筒在截割過程中所受到的三維力狀況是通過連線在 滾筒和搖臂輸出軸上的筒型感測器進行測量。信號通 過安裝在滾筒內噴霧水管上的應變放大器、數據採集 器並由

無線電發射機發射,測試室中的無線電接收器 接收信號,經過巡迴檢測儀最後由印表機打出測試數 據。各類數據經統計分析最終確定該基型滾筒的最佳 設計參數。該滾筒試驗台具有調整滾筒轉速的功能,可 以試驗直徑從0.8m至2m的各種滾筒。此外,還可以 對採煤機的載荷譜進行研究試驗。

試驗結果分析

包含階段性分析、綜合性分析和 最終評估3個內容。

階段性分析

完成一個試驗項目或試驗階段後, 把經計算機技術處理後的測錄數據和有關規範和技術 檔案中規定的參數進行對比分析,考核採煤機在該試 驗項目中的各項性能和參數是否達到規定的要求。試 驗結果達到規定的要求,則可進行下一個階段的試驗。 個別性能或參數有異常情況,通常按下列步驟進行分 析處理:①檢查測試系統是否正常。②對有異常情況的 參數進行複測。③異常情況原因分析。異常情況發生的 原因有個別零部件的製造質量問題,安裝時零部件或 管路等受到污染,控制元件調試未到位以及設計的失 誤等。④事故處理,更換合格的零部件或重新清洗安 裝、調試等。⑤再試驗。按該試驗項目或試驗階段的要 求再試驗一次。一般情況下經過事故處理後的試驗結 果均能達到規定的要求。在階段性分析過程中,對於某 些難以判明事故原因的項目還需要進行診斷性測試。

綜合性分析

整機試驗全部試驗項目完成後,在 階段性分析數據的基礎上,對同類參數進行縱向匯總, 並通過計算機系統對參數之間的相互關係繪出綜合曲 線。綜合性分析的內容有:①在煤質硬度、采高、功率、 牽引速度的相關曲線中找出採煤機在額定功率及最大 截割牽引速度下的使用條件(煤質硬度和采高)。②在 設計檔案中規定的最大采高和最大煤質硬度情況下, 採煤機在滿載時所能達到的牽引速度。③最大采高時, 為達到最佳裝煤效果應採用的滾筒直徑,或找出現有 試驗的採煤機滾筒直徑在最佳裝煤效果時的最大采 高。④找出採煤機各種保護系統中控制元件的最佳控 制值。在採煤機整機或主要部件的研究性試驗中,還要 綜合分析採煤機隨機載荷的幅值分布、頻率結構、殼體 振動的固有頻率、模態、剛度和阻尼等,這為判斷採煤 機整體結構或部件結構的合理性提供重要依據。

最終評估

是對採煤機在經過整機型式試驗後將 進行何種工作方式的決定性意見。它包括下列內容:① 採煤機的實際使用條件(包括最大采高、最小采高、煤 質硬度、煤層傾角等)。②採煤機的最佳使用條件。③ 採煤機的主要性能指標(包括生產能力,裝煤效果、各 種保護和控制性能等)。④採煤機 的可靠程度。⑤採煤機和配套設 備(支架和配套輸送機)的協調 性。⑥採煤機的操作和維修的方 便程度。⑦採煤機使用時工人的 安全和健康的影響程度。⑧採煤 機的推廣前景和經濟效果的評 價。⑨採煤機在世界同類產品中 的先進程度。⑩對採煤機今後改 進的意見和建議。通過階段性分 析、綜合性分析和最終評估,最後 判斷被試採煤機是否可以下井進 行工業性試驗的結論。