表面粗糙度

零件表面不論加工得多么精細,在放大鏡或顯微鏡下觀察,總會看到高低不平的狀況,高起的部分稱為峰低凹的部分稱為谷。加工表面上的具有的較小間距和峰谷所組成的微觀幾何結構形狀特性稱為表面粗糙度。

表面粗糙度的符號和代號

表面粗糙度用代號標註在圖樣上。代號由符號、數字及說明文字組成。國家標準GB/T131—1993《機械製圖 表面粗糙度符號、代號及其注法》規定了零件表面粗糙度符號、代號及其在圖樣上的注法。圖樣上所標註的表面粗糙度符號、代號是該表面完工後的要求。有關表面粗糙度的各項規定應按功能要求給定。若僅需要加工但對表面粗糙度的其他規定沒有要求時,可以只注表面粗糙度符號。

零件的表面粗糙度符號

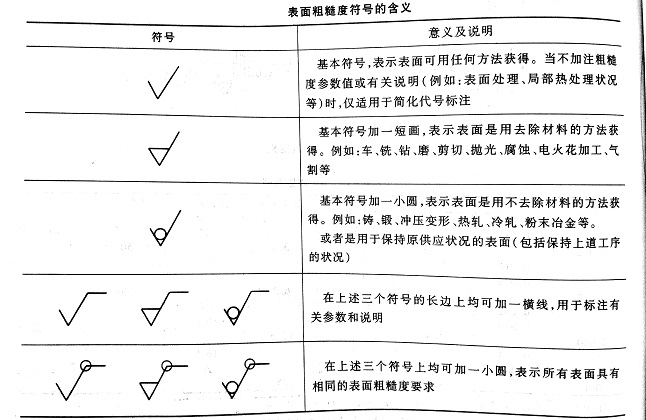

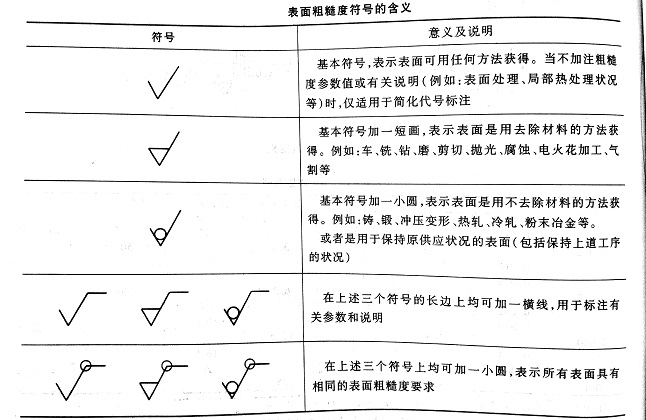

表面粗糙度符號及其含義見下圖1,符號畫法見下圖2,符號尺寸見下圖3

圖1:表面粗糙度符號的含義

圖1:表面粗糙度符號的含義 圖2:符號的畫法

圖2:符號的畫法 圖3:表面粗糙度的符號尺寸

圖3:表面粗糙度的符號尺寸2.表面粗糙度代號

代號由符號和在各規定位置上標註的參數值及其他有關要求組成。代號各部位內容見下圖:

表面粗糙度代號的內容及位置

表面粗糙度代號的內容及位置3.表面粗糙度參數值的標註

Ra值在代號中用數值表示,單位為μm。由於Ra是最常用的一種高度參數,數值前不必書寫參數代號Ra。

當允許在表面粗糙度參數的所有實測值中超過規定值的個數少於總數的16%時,應在圖樣上標註表面粗糙度參數的上限值和或限值。當要求在表面粗糙度參數的所有實測值中不得超過規定值時,應在圖樣上標註表面粗糙度參數的最大值或最小值。

Ra值的標註

Ra值的標註代號在圖樣上的標註方法

表面粗糙度代號一般應注在可見輪廓線、尺寸界線、引出線和它們的延長線上(符號尖端應頂住相應的線,不得留有空隙);鍍塗表面可注在表示線(粗點畫線)上。符號的尖端必須從材料外指向表面,如下圖所示,。表面粗糙度代號中數字及符號的方向必須按下圖所示的規定標註。

數字及符號的方向

數字及符號的方向當零件所有表面具有相同的表面粗糙度要求時,其代號可在圖樣的右上角統一標註,如下圖所示:

統一標註

統一標註極限與配合

對零件功能尺寸的精度控制是重要的技術要求。控制的辦法是限制功能尺寸不超過設定的最大極限值和最小極限值。相配合的零件(如軸和孔)各自達到技術要求後,裝配在一起就能滿足所設定的鬆緊程度和工作精度要求,保證實現功能並保證互換性。

互換性是指一批相同零件中的任意零件都應當不經挑選和修配就能裝到機器上且滿足功能的性質。

標準化是互換性的保證。國家標準GB/T 1800.1—1997、GB/T 1800.2—1998,GB/T 1800.3—1998和GB/T 1800.4—1999等對尺寸極限與配合分別作了基本規定。現主要介紹如下。

極限

以下圖所示的相配合的一軸一孔為例進行說明,其中對軸和孔的尺寸變動部分都進行了誇大。

術語圖解

術語圖解1.基本尺寸

基本尺寸是在設計時根據零件的結構、力學性質和加工等方面要求確定的尺寸。在國家標準《極限與配合 基礎》中定義為通過它套用上、下偏差可算出極限尺寸的尺寸。基本尺寸可以是一個整數或一個小數值。

2.實際尺寸

通過測量獲得的某一孔、軸的尺寸。

3.極限尺寸

一個孔或軸允許的尺寸的兩個極端。實際尺寸應位於其中,也可以達到極限尺寸。

配合

基本尺寸相同的,相互結合的孔和軸公差帶之間的關係稱為配合。

間隙和過盈

間隙:孔的尺寸減去相配合的軸的尺寸之差為正。

過盈:孔的尺寸減去相配合的軸的尺寸之差為負。

基孔制配合和基軸制配合

為了實現孔、軸之間不同鬆緊程度的配合(特別是一孔與多軸或一軸與多孔配合時),可以採用兩種不同的方法,形成兩種制度。

(1)

基孔制配合

(2)

基軸制配合

國家標準規定,一般情況下選用基孔制配合。基孔制配合可以減少加工孔用的定製刀具和量具的規格,減少加工工作量,降低成本。當必要時或採用基軸制配合有明顯優點時可採用之。

位置公差

基本術語

(1)要素

要素是指零件上的特徵部分——點、線或面。要素可以是實際存在的零件輪廓上的點、線、面。也可以是由實際要素取得的軸線或中心平面等。

(2)被測要素

給出了形位公差要求的要素。

(3)基準要素

用來確定被測要素方向或(和)位置的要素。

(4)公差帶

限制被測要素變動的區域,公差帶有形狀、方向、位置、大等屬性。公差的主要形狀有:兩等距直線之間的區域、兩等距平面之間的區域、圓內的區域、兩同心圓之間的區域、圓柱面內的區域、兩同軸圓柱面之間的區域、球內的區域、兩等距曲線之間的區域和兩等距曲面之間的區域等。

公差特徵項目與符號

國家標準規定了14個形位公差特徵項目,每一個項目用一個符號表示,見下圖:

形位公差特徵項目及符號

形位公差特徵項目及符號其他技術要求

一般技術要求

a.零件去除氧化皮。

b.零件加工表面上,不應有劃痕、擦傷等損傷零件表面的缺陷。

c.去除毛刺飛邊。

切削加工件要求:

加工後的零件不允許有毛刺;加工的螺紋表面不允許有黑皮、磕碰、亂扣和毛刺等缺陷。

熱處理要求:

調質、正火、淬火回火。

裝配要求:

進入裝配的零件及部件(包括外購件、外協件),均必須具有檢驗部門的合格證方能進行裝配。

表面處理:

發藍、陽極化、鍍鉻。

零件棱邊要求

銳邊倒頓、倒角C1.5。

圖1:表面粗糙度符號的含義

圖1:表面粗糙度符號的含義 圖2:符號的畫法

圖2:符號的畫法 圖3:表面粗糙度的符號尺寸

圖3:表面粗糙度的符號尺寸 表面粗糙度代號的內容及位置

表面粗糙度代號的內容及位置 Ra值的標註

Ra值的標註 數字及符號的方向

數字及符號的方向 統一標註

統一標註 術語圖解

術語圖解 形位公差特徵項目及符號

形位公差特徵項目及符號