專利背景

在鋼鐵行業中,傳統的連鑄、熱軋生產線的濁環水系統,普遍採用如下處理流程,來自生產線的沖渣污水靠重力流進入一次沉澱池或旋流池,出水經一級加壓泵站送至化學除污器或稀土磁碟或二次沉澱池,出水再經二級加壓泵站經保全過濾器或直接送至冷卻塔降溫,再經三級加壓泵站送至連鑄、熱軋生產線用以清洗產品表面和產品降溫,產生的沖渣污水不斷如此循環。

截至2010年12月23日,濁環水系統流程的各級水處理設施占地面積大、土建工程量大、土建施工難度也相對較大,大大增加了一次性基礎設施投資,而且多級加壓泵站的投入使用也大大提高了運行成本。

為了節約占地、進一步節能降耗,多功能一體化、集成式淨水設備應運而生,而縱觀多功能一體化、集成式淨水設備,普遍存在以下問題:

1、多功能一體化、集成式淨水設備只是集成了混凝、沉澱、澄清中部分的水處理工藝,未能針對鋼鐵企業污水的水質特點做出系統最佳化調整。

2、多功能一體化、集成式淨水設備未能分級去除污水中不同粒徑範圍的固體顆粒雜質,容易造成設備局部區域的堵塞。

3、多功能一體化、集成式淨水設備高度集成化的結構特點使得絮凝、沉澱、過濾等功能受到一定的影響,因而設備的抗衝擊能力變弱,導致產水水質不穩定。

4、多功能一體化、集成式淨水設備不能充分利用一級加壓泵站的余壓水頭,裝置產水仍需經二級加壓泵站送至冷卻塔,造成不必要的動力消耗。

5、多功能一體化、集成式淨水設備結構相對複雜,尤其是集成了過濾工藝的一體化淨水裝置,給後期維護和控制操作都增加了很大的難度。

發明內容

專利目的

《承壓式一體化冶金污水淨化處理裝置》的目的是提供一種承壓式一體化冶金污水淨化處理裝置,該污水淨化處理裝置能夠克服上述缺陷,具有多級沉澱、多級混凝及澄清交錯處理綜合工藝,能夠保證穩定的淨化效果、耐水力衝擊性能強,結構相對簡單、不易堵塞、維護簡單方便,全程封閉;並且,污水淨化處理裝置能夠有效利用余壓水頭,產水無需二級加壓泵站即可送至冷卻塔,能夠簡化工序,節約使用成本。

技術方案

《承壓式一體化冶金污水淨化處理裝置》提出一種承壓式一體化冶金污水淨化處理裝置,包括:封閉式承壓殼體,在所述殼體內設有至少兩個沉澱室和至少兩個絮凝反應室,所述沉澱室與所述絮凝反應室由下至上交錯設定且順序連通,在各個所述沉澱室的下端分別連線有排污管,所述排污管延伸至所述殼體的外部;在所述殼體的上部和下部分別設有延伸至所述殼體外部的出水管和進水管。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述沉澱室包括旋流初沉室、絮凝導流二次沉澱室、斜管三級沉澱區和四級沉澱濃縮室;所述絮凝反應室包括一級絮凝反應室和二級絮凝反應室;其中,所述旋流初沉室、所述一級絮凝反應室、所述絮凝導流二次沉澱室、所述二級絮凝反應室、所述四級沉澱濃縮室、所述斜管三級沉澱區由下至上順序連通;所述斜管三級沉澱區設在所述四級沉澱濃縮室的上部,所述旋流初沉室設在所述殼體的底部,所述進水管與所述旋流初沉室相連通,在所述四級沉澱濃縮室與所述殼體的頂壁之間形成有清水收集區,在所述清水收集區的底部設有收水口,該收水口與所述出水管相連通;在所述一級絮凝反應室及所述二級絮凝反應室內分別間隔設有若干個空心球形絮凝反應器,在所述斜管三級沉澱區並排傾斜插裝有多個填料斜管。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,在所述二級絮凝反應室與所述四級沉澱濃縮室之間設有水力循環澄清室,所述水力循環澄清室內設有置於所述二級絮凝反應室出水口頂端的噴嘴,以及罩設於所述噴嘴外側的喉管,所述喉管呈由下至上的漸擴狀,所述喉管的上下兩端開口,所述喉管的下連線埠設於所述噴嘴側壁的外側並與該噴嘴之間具有一定的間隙,在所述喉管的外側設有導流隔板,所述水力循環澄清室的出水部與所述四級沉澱濃縮室相連通,在所述水力循環澄清室底部設有所述排污管。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,一加藥管由所述殼體的外部延伸至所述噴嘴內。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述絮凝導流二次沉澱室與所述二級絮凝反應室通過第一輸水導流配水管相連通;所述水力循環澄清室與所述四級沉澱濃縮室通過第二輸水導流配水管相連通,在所述第一、第二輸水導流配水管上開設有多個輸水孔。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述殼體呈圓筒狀,所述第一、第二輸水導流配水管分別沿豎直方向設有至少兩根且所述第一、第二輸水導流配水管沿所述殼體內壁周向分布,所述輸水孔的孔徑沿豎直向上呈逐漸遞增。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述旋流初沉室、一級絮凝反應室、絮凝導流二次沉澱室、二級絮凝反應室、水力循環澄清室、斜管三級沉澱區和四級沉澱濃縮室由設定在所述殼體內的多個導流板分隔而成。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述一級絮凝反應室設在所述旋流初沉室的中心頂部,所述一級絮凝反應室的頂部與底部均設有可拆卸的篩板或孔板。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,所述填料斜管的橫截面呈橢圓形。

如上所述的承壓式一體化冶金污水淨化處理裝置,其中,在所述殼體的頂部設有排氣閥。

改善效果

1、《承壓式一體化冶金污水淨化處理裝置》採用四級沉澱、兩級混凝、一級澄清交錯處理綜合工藝,較傳統處理工藝相比,具有明顯的工藝優勢,而且結構緊湊,全程封閉承壓;與現有同類設備相比,具有多級混凝、沉澱作用,耐水力衝擊性能強,出水質量高的優點;與集成了過濾功能的同類設備相比,具有結構簡單、不易堵塞、操作控制簡單。

2、《承壓式一體化冶金污水淨化處理裝置》由於一級絮凝反應室設定在旋流初沉室的中心頂部,使得一級絮凝反應室內具有良好水力攪拌條件,有利於絮凝反應的進行;由於二級絮凝反應室採用輸水導流配水管進行配水,使得二級絮凝反應室內的同樣具備旋轉的水力攪拌條件,同樣有利於絮凝反應的進行。

3、《承壓式一體化冶金污水淨化處理裝置》在二級絮凝反應室上設定的水力循環澄清室,充分利用噴嘴在喉管處產生的負壓進行污泥回流,無需機械攪拌設備,節約了動力投入,有利於節能降耗。

附圖說明

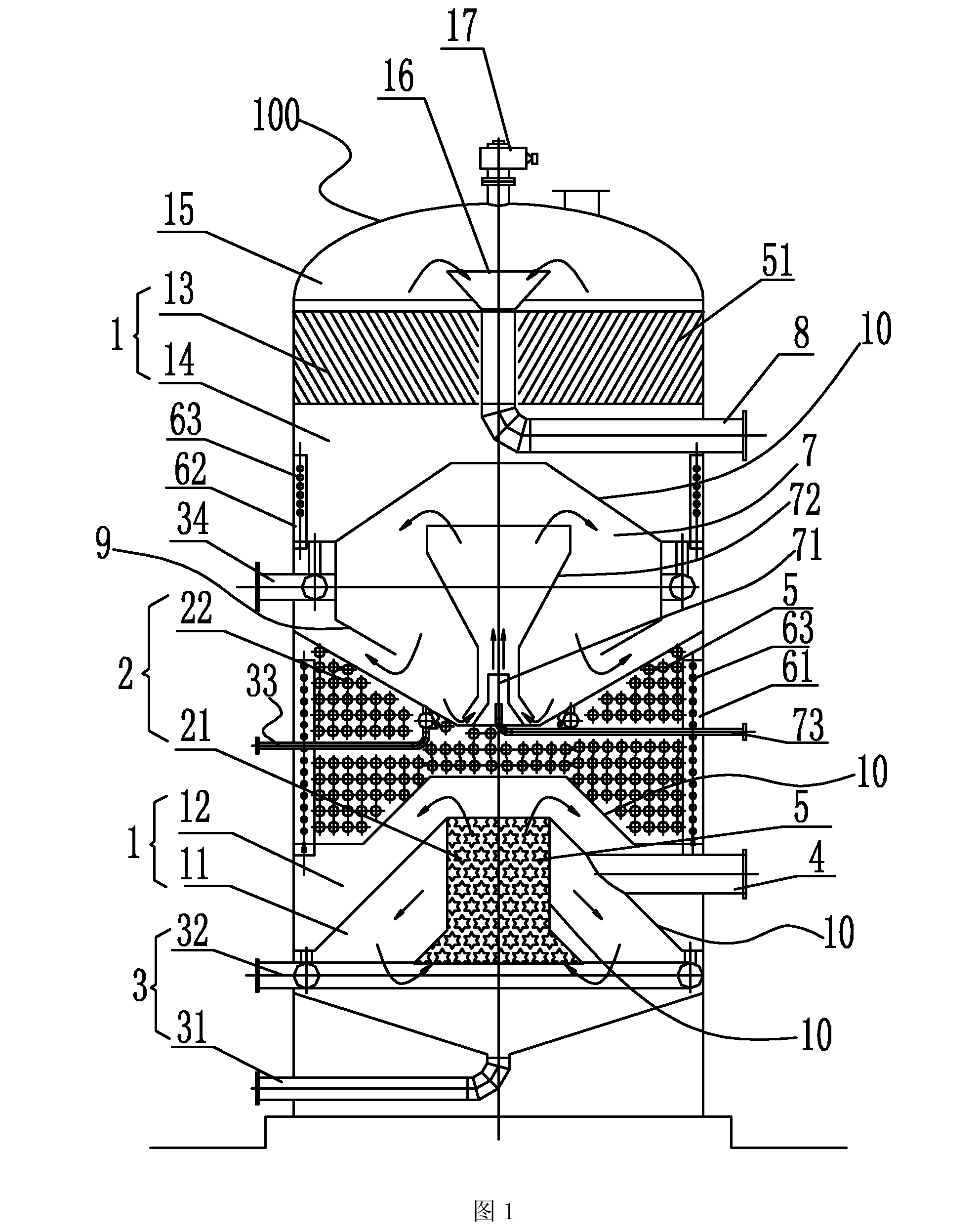

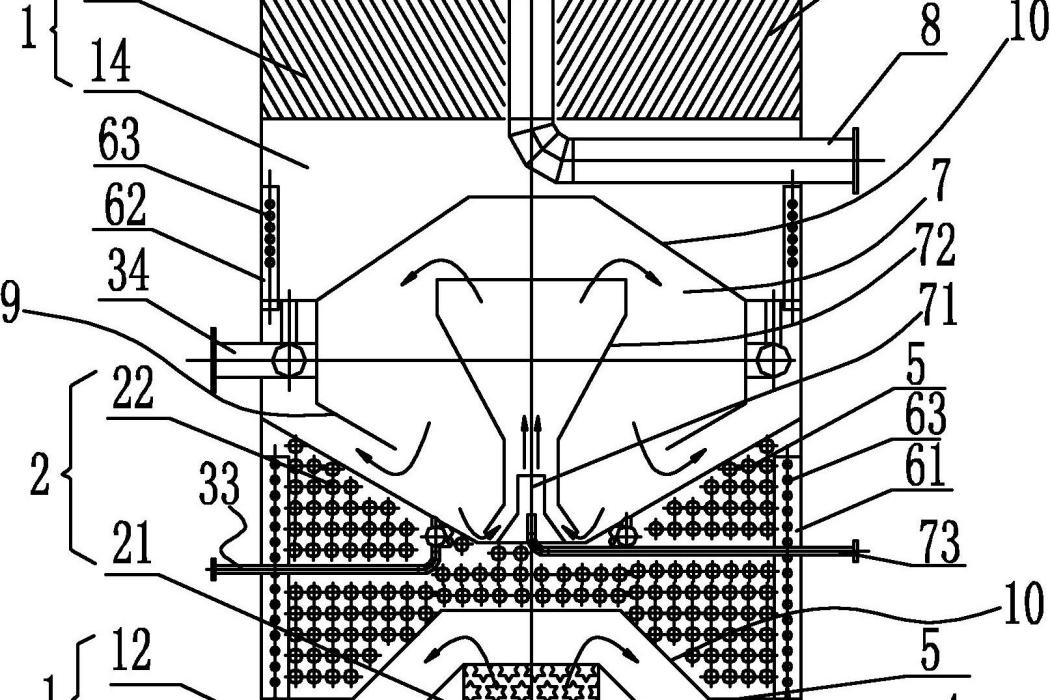

以下附圖僅旨在於對《承壓式一體化冶金污水淨化處理裝置》做示意性說明和解釋,並不限定《承壓式一體化冶金污水淨化處理裝置》的範圍。其中,圖1為《承壓式一體化冶金污水淨化處理裝置》承壓式一體化冶金污水淨化處理裝置的結構示意圖。附圖示記:100-殼體;1-沉澱室;11-旋流初沉室;12-絮凝導流二次沉澱室;13-斜管三級沉澱區;14-四級沉澱濃縮室;15-清水收集區;16-收水口;17-排氣閥;2-絮凝反應室;21-一級絮凝反應室;22-二級絮凝反應室;3-排污管;31-一級排污管;32-二級排污管;33-三級排污管;34-四級排污管;4-進水管;5-空心球形絮凝反應器;51-填料斜管;61-第一輸水導流配水管;62-第二輸水導流配水管;63-輸水孔;7-水力循環澄清室;71-噴嘴;72-喉管;73-加藥管;8-出水管;9-導流隔板;10-導流板。

技術領域

《承壓式一體化冶金污水淨化處理裝置》涉及一種承壓式一體化冶金污水淨化處理裝置,屬於節能環保型淨水設備,適用於鋼鐵企業多種污水的淨化處理,特別適用於鋼鐵企業連鑄、熱軋系統濁環水的淨化處理,也可用於其它行業污水的淨化處理。

權利要求

1.一種承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述承壓式一體化冶金污水淨化處理裝置包括:封閉式承壓殼體,在所述殼體內設有至少兩個沉澱室和至少兩個絮凝反應室,所述沉澱室與所述絮凝反應室由下至上交錯設定且順序連通,在各個所述沉澱室的下端分別連線有排污管,所述排污管延伸至所述殼體的外部;在所述殼體的上部和下部分別設有延伸至所述殼體外部的出水管和進水管;所述沉澱室包括旋流初沉室、絮凝導流二次沉澱室、斜管三級沉澱區和四級沉澱濃縮室;所述絮凝反應室包括一級絮凝反應室和二級絮凝反應室;其中,所述旋流初沉室、所述一級絮凝反應室、所述絮凝導流二次沉澱室、所述二級絮凝反應室、所述四級沉澱濃縮室、所述斜管三級沉澱區由下至上順序連通;所述斜管三級沉澱區設在所述四級沉澱濃縮室的上部,所述旋流初沉室設在所述殼體的底部,所述進水管與所述旋流初沉室相連通,在所述四級沉澱濃縮室與所述殼體的頂壁之間形成有清水收集區,在所述清水收集區的底部設有收水口,該收水口與所述出水管相連通;在所述一級絮凝反應室及所述二級絮凝反應室內分別間隔設有若干個空心球形絮凝反應器,在所述斜管三級沉澱區並排傾斜插裝有多個填料斜管;在所述二級絮凝反應室與所述四級沉澱濃縮室之間設有水力循環澄清室,所述水力循環澄清室內設有置於所述二級絮凝反應室出水口頂端的噴嘴,以及罩設於所述噴嘴外側的喉管,所述喉管呈由下至上的漸擴狀,所述喉管的上下兩端開口,所述喉管的下連線埠設於所述噴嘴側壁的外側並與該噴嘴之間具有一定的間隙,在所述喉管的外側設有導流隔板,所述水力循環澄清室的出水部與所述四級沉澱濃縮室相連通,在所述水力循環澄清室底部設有所述排污管。

2.如權利要求1所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,一加藥管由所述殼體的外部延伸至所述噴嘴內。

3.如權利要求1所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述絮凝導流二次沉澱室與所述二級絮凝反應室通過第一輸水導流配水管相連通;所述水力循環澄清室與所述四級沉澱濃縮室通過第二輸水導流配水管相連通,在所述第一、第二輸水導流配水管上開設有多個輸水孔。

4.如權利要求3所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述殼體呈圓筒狀,所述第一、第二輸水導流配水管分別沿豎直方向設有至少兩根,且所述第一、第二輸水導流配水管沿所述殼體內壁周向分布,所述輸水孔的孔徑沿豎直向上呈逐漸遞增。

5.如權利要求1至4中任一項所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述旋流初沉室、一級絮凝反應室、絮凝導流二次沉澱室、二級絮凝反應室、水力循環澄清室、斜管三級沉澱區和四級沉澱濃縮室由設定在所述殼體內的多個導流板分隔而成。

6.如權利要求1所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述一級絮凝反應室設在所述旋流初沉室的中心頂部,所述一級絮凝反應室的頂部與底部均設有可拆卸的篩板或孔板。

7.如權利要求1所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,所述填料斜管的橫截面呈橢圓形。

8.如權利要求1所述的承壓式一體化冶金污水淨化處理裝置,其特徵在於,在所述殼體的頂部設有排氣閥。

實施方式

為了對《承壓式一體化冶金污水淨化處理裝置》的技術特徵、目的和效果有更加清楚的理解,現對照附圖說明《承壓式一體化冶金污水淨化處理裝置》的具體實施方式。

參考圖1,為《承壓式一體化冶金污水淨化處理裝置》承壓式一體化冶金污水淨化處理裝置的結構示意圖。如圖所示,《承壓式一體化冶金污水淨化處理裝置》提出的承壓式一體化冶金污水淨化處理裝置,用於淨化來自生產線的帶壓的沖渣污水帶壓濁環水。該淨化處理裝置包括:封閉式承壓殼體100,在所述殼體100內由下至上設有至少兩個沉澱室1和至少兩個絮凝反應室2,所述沉澱室1與所述絮凝反應室2交錯設定且順序連通,從而實現對帶壓的冶金污水的多級沉澱及多級絮凝。在各個所述沉澱室2的下端分別連線有排污管3,所述排污管3延伸至所述殼體1的外部,用於將排出經沉澱的污泥。在該實施例中,所述沉澱室1包括旋流初沉室11、絮凝導流二次沉澱室12、斜管三級沉澱區13和四級沉澱濃縮室14;所述絮凝反應室2包括一級絮凝反應室21和二級絮凝反應室22。如圖1所示,所述旋流初沉室11、所述一級絮凝反應室21、所述絮凝導流二次沉澱室12、所述二級絮凝反應室22、所述四級沉澱濃縮室14、所述斜管三級沉澱區13由下至上即濁環水流向順序連通。在所述殼體100的上部和下部分別設有延伸至所述殼體100外部的出水管8和進水管4,用於帶壓濁環水的輸入和輸出。所述旋流初沉室11設在所述殼體100的底部,所述進水管4延切線進入所述旋流初沉室,進水管4與所述旋流初沉室11相連通,使得帶壓冶金污水由殼體100外注入進行淨化處理;所述一級絮凝反應室21設在所述二級絮凝反應室22的中心頂部,一級絮凝反應室21的底部與旋流初沉室11相連通,一級絮凝反應室21的頂部與所述絮凝導流二次沉澱室12的底部相連通,在旋流初沉室11的底部設有一級排污管31,這樣由進水管4注入殼體100的帶壓冶金污水濁環水進入旋流初沉室11後利用渦流運動的離心慣性力去除污水中部分較大粒度的固體顆粒雜質,該些固體顆粒雜質定期經一級排污管31排出;經旋流沉降後的濁環水,通過旋流初沉室11內設定的導流板10導入一級絮凝反應室21,在一級絮凝反應室21內填裝有若干個空心球型絮凝反應器5,利用反應器5的渦流凝聚及立體接觸作用,使一級絮凝效果得以強化,該空心球型絮凝反應器5的結構和原理為公知技術,在此不再詳細描述。經過短暫的絮凝反應後,濁環水通過一級絮凝反應室21上端的出水端進入絮凝導流二次沉澱室12底部,並且在絮凝導流二次沉澱室12進行二次沉降,濁環水中的部分固體顆粒雜質形成的較大礬花,並沉降至絮凝導流二次沉澱室12底部的二級排污管32,完成二次沉澱分離,且定期由二級排污管32排出。隨後,濁環水經第一輸水導流配水管61送至二級絮凝反應室22,在二級絮凝反應室22內填裝有若干個間隔設有的空心球形絮凝反應器5,進行充分的二級絮凝反應。這樣通過對帶壓的濁環水的兩級沉澱及兩級絮凝,從而去除了濁環水的大部分固體顆粒。其中,一級絮凝反應室21與二級絮凝反應室22中的空心球形絮凝反應器5可以根據實驗數據而選擇不同類型的空心球形絮凝反應器。

進一步的,在該實施例中,在所述二級絮凝反應室22上設有水力循環澄清室7,所述水力循環澄清室7包括與所述二級絮凝反應室22上端的出水口相連通的噴嘴71,使得經過二級絮凝反應室22絮凝後的帶壓濁環水能夠由噴嘴71噴射至水力循環澄清室7內;在所述噴嘴71的外側罩設喉管72,所述喉管72呈由下至上的漸擴狀,喉管72的上下兩端開口,使得帶壓濁環水由喉管72上端噴出時,起到擴流的作用,喉管72的下連線埠設於所述噴嘴71的外側並與該噴嘴71之間具有一定的間隙,使得喉管72底部呈開放狀。在所述噴嘴71內連線有加藥管73,加藥管73延伸至所述殼體100的外部,通過加藥管73可向水力循環澄清室7內添加助凝劑。在所述喉管72的外側設有導流隔板9,用於將經噴嘴71和喉管72噴出的帶壓濁環水導向水力循環澄清室7的出水部。在使用時,帶壓濁環水經過噴嘴71連同助凝劑一起被射入水力循環澄清室7進行澄清,部分絮凝體設定在水力循環澄清室7中心底部的喉管72內,通過喉管72的下連線埠利用負壓循環回流至水力循環澄清室7的反應區,多餘部分的絮凝體經設定在水力循環澄清室7底部的三級排污管33定期排出。

進一步的,在該實施例中,在水力循環澄清室7上部設有四級沉澱濃縮室14,使得水力循環澄清室7布設於所述二級絮凝反應室22與所述四級沉澱濃縮室14之間。所述水力循環澄清室7與所述四級沉澱濃縮室14通過第二輸水導流配水管62相連通,使得澄清後的濁環水經第二輸水導流配水管62旋轉送入至四級沉澱濃縮室14。在所述四級沉澱濃縮室14的上部設有斜管三級沉澱區13,所述斜管三級沉澱區13內並排傾斜插裝有多個填料斜管51,填料斜管51的兩端開口,其底部與所述四級沉澱濃縮室14相連通,其頂部與所述清水收集區15相連通。使得濁環水通過四級沉澱濃縮室14進入斜管三級沉澱區13,並由斜管三級沉澱區13上連線埠輸出,而經斜管三級沉澱區13沉澱出的污泥,再經四級沉澱濃縮室14進行沉澱濃縮後,定期經連線於四級沉澱濃縮室底部的四級排污管34排出。優選的,填料斜管51由若干個扇形填料快通過榫槽連線而成。

進一步的,在該實施例中,在所述四級沉澱濃縮室14與所述殼體100的頂壁之間形成有清水收集區15,在所述清水收集區15的底部設有收水口16,該收水口16與所述出水管8相連通,這樣經過斜管三級沉澱區13後的濁環水經清水收集區15內設定的收水口16收集於出水管8,再經出水管8利用富餘水壓直接送至壓力式過濾器或冷卻塔,完成濁環水的淨化降溫過程。

進一步的,在該實施例中,在所述第一、第二輸水導流配水管61、62有多個輸水孔63,其中所述第一輸水導流配水管61下端開口,並與所述絮凝導流二次沉澱室12相連通,其上端封閉,輸水孔63與所述二級絮凝反應室22相連通;第二輸水導流配水管62下端開口,並與所述水力循環澄清室7相連通,其上端封閉,輸水孔63與四級沉澱濃縮室14相連通。使得濁環水能夠通過第一、第二輸水導流配水管61、62輸送至所述二級絮凝反應室22和水力循環澄清室7。

優選地,所述殼體100呈圓筒狀,所述第一、第二輸水導流配水管61、62分別沿豎直方向設有至少兩根,且所述第一、第二輸水導流配水管61、62沿所述殼體100內壁周向分布,所述輸水孔63的孔徑沿豎直向上呈逐漸遞增,這樣有利於二級絮凝反應室22配水均勻。

進一步的,在該實施例中,所述旋流初沉室11、一級絮凝反應室21、絮凝導流二次沉澱室12、二級絮凝反應室22、水力循環澄清室7、斜管三級沉澱區13和四級沉澱濃縮室14由設定在所述殼體100內的沿殼體100周向焊接在所述殼體100上多個導流板10分隔而成。其中,旋流初沉室11、絮凝導流二次沉澱室12的外壁呈錐形,一級絮凝反應室21、四級沉澱濃縮室14的外壁呈鐘罩形,二級絮凝反應室22呈漏斗形,以便於濁環水在各個沉澱室1、絮凝反應室2內流動。

進一步的,在該實施例中,所述一級絮凝反應室11的頂部與底部均設有可拆卸的篩板或孔板,以便於空心球形絮凝反應器5的清洗和更換。

進一步的,在該實施例中,所述填料斜管51的橫截面呈橢圓形。

進一步的,在所述殼體100的頂部設有排氣閥17,以便於釋放殼體100內的壓力。

《承壓式一體化冶金污水淨化處理裝置》的污水處理工藝流程為:《承壓式一體化冶金污水淨化處理裝置》承壓式一體化冶金污水淨化處理裝置的封閉式承壓殼體下部設定旋流初沉室,加過混凝藥劑的濁環水經進水管延切線方向進入旋流沉澱室,經初級旋流沉降作用去除部分較大粒度的固體顆粒雜質,定期經一級排污管排出;經旋流沉降後的濁環水,被旋轉導入一級絮凝反應室,經過短暫的絮凝反應後,進入絮凝導流二次沉澱室,形成的較大礬花被二次沉澱分離,定期經二級排泥管排出;經一次混凝沉澱後的濁環水經第一輸水導流配水管被旋轉送進二級絮凝反應室進行充分的二級絮凝反應,然後經過頂部設定的噴嘴連同助凝劑一起被射入水力循環澄清室進行澄清,部分絮凝體被設定在水力循環澄清室中心底部,通過喉管內的負壓循環回流至水力循環澄清室的反應區,多餘部分的絮凝體經三級排泥管定期排出;澄清後的濁環水再經第二輸水導流配水管被旋轉送入斜管三級沉澱區,沉澱出的污泥經四級沉澱濃縮室進行沉澱濃縮後,定期經四級排泥管排出,斜管三級沉澱後的濁環水經清水收集區內設定的收水口收集於出水管,再經出水管利用富餘水壓直接送至冷卻塔,去完成濁環水的降溫過程,至此完成濁環水的淨化降溫過程。

《承壓式一體化冶金污水淨化處理裝置》採用四級沉澱、兩級混凝、一級澄清交錯處理綜合工藝,能夠保證穩定的淨化效果、耐水力衝擊性能強,結構相對簡單、不易堵塞、維護簡單方便,而且全程封閉的承壓式一體化冶金污水淨化處理裝置,該裝置的產水無需二級加壓泵站即可送至冷卻塔。但《承壓式一體化冶金污水淨化處理裝置》也不限於此,可以根據實際工況和需要,設定兩級以上的沉澱室及絮凝反應室,只要能夠達到對濁環水的淨化處理功效即可。

以上所述僅為《承壓式一體化冶金污水淨化處理裝置》示意性的具體實施方式,並非用以限定《承壓式一體化冶金污水淨化處理裝置》的範圍。任何該領域的技術人員,在不脫離《承壓式一體化冶金污水淨化處理裝置》的構思和原則的前提下所作出的等同變化與修改,均應屬於《承壓式一體化冶金污水淨化處理裝置》保護的範圍。

榮譽表彰

2018年12月20日,《承壓式一體化冶金污水淨化處理裝置》獲得第二十屆中國專利優秀獎。