簡介

感應爐是利用物料的感應

電熱效應而使物料加熱或熔化的電爐。感應爐的主要部件有感應器、

爐體、電源、電容和控制系統等。

感應爐的主要部件有感應器、

爐體、電源、電容和控制系統等。

在感應爐中的

交變電磁場作用下,物料內部產生

渦流從而達到加熱或著熔化的效果。在這種交變磁場的攪拌作用下,爐中材質的成分和溫度均較均勻,鍛造加熱溫度可達1250℃,熔煉溫度可達1650℃。

感應爐除能在大氣中加熱或熔煉外,還能在真空和氬、氖等保護氣氛中加熱或熔煉,以滿足特殊質量的要求。感應爐在透熱或熔煉

軟磁合金、

高阻合金、

鉑族合金、耐熱、耐蝕、耐磨合金以及純金屬方面具有突出的優點。感應爐通常分為

感應加熱爐和

熔煉爐。

感應爐

感應爐利用感應線圈產生的

感應電流加熱物料的一種電爐。若加熱金屬物料,則將其放在耐火材料製作的

坩堝中。若加熱非金屬材料,則將物料放在石墨坩堝中。增加交流電頻率時,感應電流頻率則相應提高,產生的熱量增多。

感應電爐加熱迅速,溫度高,操作控制方便,物料在加熱過程中受污染少,能保證產品質量。主要用於熔煉特種高溫材料,也可作為由熔體生長單晶的加熱和控制設備。

有芯感應爐有鐵芯穿過感應器,用工頻電源供電,主要用於各種鑄鐵、

黃銅、

青銅、鋅等金屬的熔煉和保溫,電效率達90%以上,能利用廢爐料,熔煉成本低,最大爐容達270噸 。

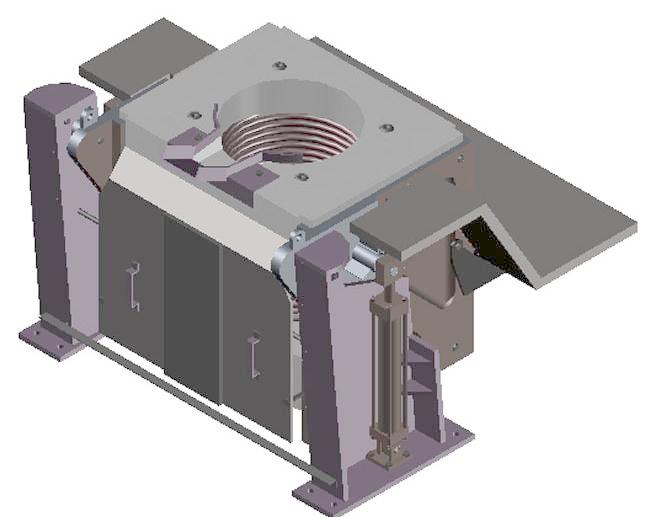

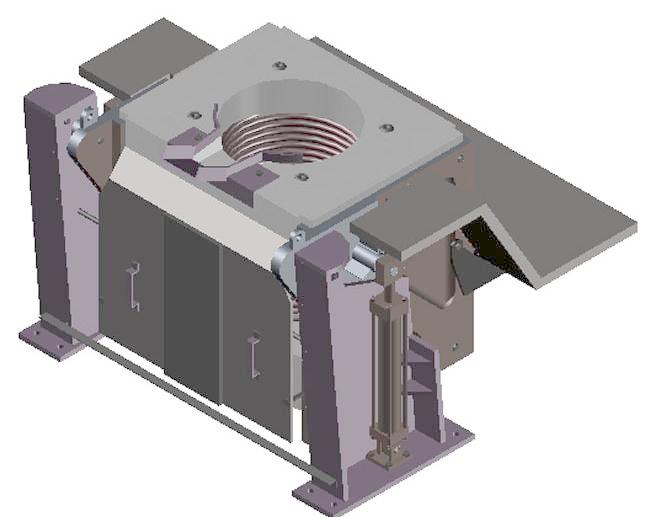

配套設備

中頻感應爐的成套設備包括:電源及電氣控制部分,

爐體部分,傳動裝置及水冷系統。

工作原理

當交變電流通過

感應圈時,線上圈周圍產生交變磁場,爐內導電材料在交變磁場作用下產生感應

電勢.在爐料表面一定深度形成電流(

渦流),爐料靠渦流加熱熔化。

特點

(1)加熱速度快、生產效率高、氧化脫炭少、節省材料與

鍛模成本

由於

中頻感應加熱的原理為

電磁感應,其熱量在工件內自身產生,普通工人用

中頻電爐上班後十分鐘即可進行鍛造任務的連續工作,不需燒爐專業工人提前進行燒爐和封爐工作。不必擔心由於停電或設備故障引起的煤爐已加熱坯料的浪費現象。

坩堝型高頻感應爐

坩堝型高頻感應爐由於該加熱方式升溫速度快,所以氧化極少,每噸

鍛件和燒煤爐相比至少節約鋼材原材料20-50千克,其材料利用率可達95%。

由於該加熱方式加熱均勻,芯表溫差極小,所以在鍛造方面還大大的增加了

鍛模的壽命,鍛件表面的粗糙度也小於50um。

(2)工作環境優越、提高工人勞動環境和公司形象、無污染、低耗能

感應加熱爐與煤爐相比,工人不再受炎炎烈日下煤爐的烘烤與煙燻,達到環保部門的各項指標要求,同時樹立了公司外在形象與鍛造業未來的發展趨勢。

(3)加熱均勻,芯表溫差極小,溫控精度高

感應加熱其熱量在工件內自身產生,所以加熱均勻,芯表溫差極小。套用溫控系統可實現對溫度的精確控制,提高了產品質量和合格率。

分類

工頻

主要設備,和沖天爐相比,工頻感應爐具有鐵水成分和溫度易於控制、鑄件中的氣體與夾雜物的合量低、不污染環境、節約能源和改善了勞動條件等許多優點。因此,近年來

工頻感應爐得到迅速發展。

溝型低頻感應爐

溝型低頻感應爐工頻感應爐全套設備包括四大部分。

冶煉鑄鐵的工頻感應爐爐體部分由感應爐(兩台,一台用於冶煉,另一台備用)、

爐蓋、爐架、傾爐油缸、爐蓋移動啟閉裝置等組成。

2.電氣部分

電氣部分由電源變壓器、主接觸器、

平衡電抗器、平衡電容器、補償電容器和電氣控制台等組成。

3.水冷系統

4.液壓系統

液壓系統包括油箱、油泵、

油泵電機、液壓系統管道與閥門和液壓操作台等。

中頻

中頻感應爐所用電源頻率在150一10000

赫茲範圍內的感應爐稱為中頻感應爐,其主要頻率在150一2500赫茲範圍。國產小頻感應爐電源頻率為150、1000和2500赫茲三種。

中頻感應爐是一種適用於冶煉優質鋼與合金的特冶設備,和工額感應爐相比具有以下優點:

(1)熔化速度快,生產效率高。中頻感應爐的功率密度大,每噸鋼液的功率配置比

工頻感應爐約大20一30%。因此,在相同條件下中頻感應爐的熔化速度快,生產效率高。

感應爐

感應爐(2)適應性強,使用靈活。中頻感應爐每爐鋼液可以全部出淨,更換

鋼種方便;而工頻感應爐每爐鋼液不允許出淨,必須保留一部分鋼液供下爐啟動,因此更換鋼種不方便,只適用於冶煉單一品種鋼。

(3)

電磁攪拌效果較好。由於鋼液承受的

電磁力是與電源頻率的平方根成反比,因此

中頻電源的攪拌力比工頻電源小。對於去除鋼中雜質和均勻化學成分、均勻溫度來說,中頻電源的攪拌效果比較好。工頻電源過大的攪衝力使鋼液對爐襯的沖刷力增大,不僅降低精煉效果而且會降低

坩堝壽命。

(4)起動操作方便。由於

中頻電流的

集膚效應遠大於

工頻電流流,因此

中頻感應爐在起動時,對爐料沒有特殊要求,裝料後即可迅速加熱升溫;而

工頻感應爐則要求有專門製作的開爐料塊(與坩堝尺寸近似,約以坩堝高度一半的

鑄鋼或鑄鐵塊)才能啟動加熱,而且升溫速度很慢。因此,在周期作業的條件下大多使用中頻感應爐。起動方便帶來的另一個優點是,在周期作業時可以節約電力。

由於以上優點,中頻感應爐近幾年來,不僅廣泛地用於鋼與合金的生產領域,而且在鑄鐵生產中,特別是在周期作業的鑄造車間也得到很快的發展。

類別與用途

類 別 | 用 途 |

感

應

熔

煉

爐 | 有心感應

熔煉爐 | 銅、 鋁、 鋅等有色金屬及其合金、 鑄鐵

的熔煉、 保溫, 鐵水和鋼水的保溫 |

無心感應

熔煉爐 | 鋼、 鑄鐵以及銅、 鋁、 鎂、 鋅等有色金

屬及其合金的熔煉和保溫。 其中矮線圈爐

用於保溫;鐵坩堝爐用於低熔點合金熔煉;

高頻爐多用於貴金屬熔煉; 真空感應熔煉

爐用於高溫合金、磁性材料、電工合金、高

強度鋼、 核燃料鈾等的熔煉 |

感

應

加

熱

設

備 | 感 應

透熱設備 | 鋼、銅、鋁等金屬材料在鍛造、軋制、擠

壓前的加熱;鋼、鑄鐵等金屬材料的退火、

回火和正火; 金屬零件熱裝配 (見感應透

熱設備) |

感 應

淬火設備 | 機械零件的表面淬火 (見感應淬火設

備) |

感 應

燒結設備 | 粉末冶金坯件的燒結或加壓成型, 通常

在真空中進行 (見真空感應燒結爐) |

發展歷史

1887年英國人S.Z.弗蘭蒂(Sebestian Ziani de Ferranti)在英國首先取得明溝式有心感應爐的專利,但未得到實際套用。

1917年美國人MR.J.R懷特(MR.J.R.Wyatt)開發了商品名為AJAX-WYATT的“潛溝式”(Sabmerged Register)有心感應爐,並用於

黃銅的熔煉,開創了有心感應爐的工業套用歷史。

20世紀20年代中期,電動發電機式(MG式)和電子管高頻振盪式電源裝置相繼問世,有力地推動了中、高頻感應熔煉爐和感應加熱設備的發展。

1932年美國TOCCO公司完成了高頻淬火裝置的工業套用開發。第二次世界大戰中,感應透熱設備開始用於炮彈生產。第二次世界大戰後,工頻無心感應爐獲得開發,50年代起在鑄造行業得到迅速發展。

1957年美國GE公司研製出晶閘管式

變頻電源裝置,很快在中頻感應爐上得到推廣、套用,有力地推動了中頻感應爐的發展。

感應爐

感應爐20世紀末,中、高頻感應加熱、感應熔煉用變頻電源裝置基本上已全部靜止化。美、日等工業已開發國家已有8~10 MW、0.2~10 kHz的晶閘管式中頻電源設備供應市場。晶閘管式變頻電源已取代MG式,靜電感應電晶體式、場效應電晶體式變頻電源已逐步開始取代電子管式高頻電源。IGBT式變頻電源裝置和MOS柵控晶閘管MCT (MOS controlled thyristor)式變頻電源裝置已開始涉足10 kHz以下的中頻感應加熱領域。晶閘管式、IGBT式和靜電感應電晶體式中、高頻電源已分別可用到10,60,1000 kHz。

20世紀90年代以來,工業計算機系統在感應爐

自動化操作、爐況監控、故障診斷乃至熔煉與

澆注的過程控制等方面的套用日趨擴大。由計算機控制的一台電源同時向兩台感應爐供電的功率分配式感應熔煉用新型電源設備已取得專利,並在感應熔煉中得到套用。

發展趨勢

感應爐的套用,使

鑄鐵生產進入一個新階段,而中頻感應爐以其熱效率和電效率高、熔煉時間短、耗電省、占地少、投資低和易實施過程自動化等優點得到迅速發展。靜力變頻器的採用,使其在鑄鐵生產中的套用呈現新趨勢。

感應爐

感應爐 坩堝型高頻感應爐

坩堝型高頻感應爐 溝型低頻感應爐

溝型低頻感應爐 感應爐

感應爐 感應爐

感應爐