微正壓裝置是專門為國內外發電企業封閉母線研發生產的智慧型自動化充氣設備。

基本介紹

- 中文名:微正壓裝置

- 外文名:Micro positive pressure device

- 類別:智慧型自動化充氣設備

- 作用:始終保持在微正壓狀態

簡介,用途,工作原理,分子篩乾燥,冷凍淨化乾燥,安裝使用條件,主要技術參數,主要技術要求,選型,氣路連線圖,日常維護,注意事項,

簡介

微正壓裝置(Micro positive pressure device)是將壓縮空氣經過濾、除水、乾燥後充入到封閉母線外殼內,使封閉母線外殼內的空氣壓力始終保持在微正壓狀態。是矽膠呼吸器、熱風吹掃、熱風保養裝置的替代產品。

用途

該裝置是使離相封閉母線外殼內部產生一個略高於外部大氣壓的乾燥氣壓差,迫使外界環境中的潮氣、灰塵、鹽霧等不能侵入到封閉母線的外殼內,使絕緣子、外殼與導體間的工作環境始終保持潔淨、乾燥狀態,避免封閉母線絕緣下降、閃烙、漏氫等不正常現象,是國內外發電企業發電機組安全可靠運行必不可少的保護裝置。

工作原理

按乾燥方式大致分為:高效分子篩乾燥與冷凍淨化乾燥兩種。

分子篩乾燥

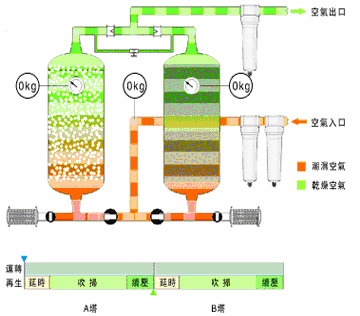

高效分子篩乾燥方式是通過“壓力變化”來達到乾燥效果。由於空氣容納水汽的能力與壓力呈反比。其乾燥後的一部分乾燥空氣(稱為再生氣)減壓膨脹至大氣壓,這種壓力變化使膨脹空氣變得更加乾燥,然後讓它流過未接通氣流的需再生的乾燥劑層(即已吸收足夠水汽的乾燥塔),乾燥的再生氣吸出乾燥劑里的水分,將其帶出乾燥劑來達到脫濕乾燥的目的。其工作過程如圖1所示。

圖1 高效分子篩乾燥方式流程圖

綜上所述,高效分子篩乾燥方式是利用吸附劑加壓吸附水分,減壓釋放水分的原理工作的。這種乾燥方式一般要消耗15%左右的再生壓縮空氣。但由於其輸出乾燥氣體露點很高(可達-40℃~-70)廣受好評。

冷凍淨化乾燥

壓縮空氣中水蒸氣的量是由壓縮空氣的溫度決定的:在保持壓縮空氣壓力基本不變的情況下,降低壓縮空氣的溫度可減少壓縮空氣中的水蒸氣含量,而多餘的水蒸氣會凝結成液體。冷凍淨化乾燥方式就是利用這一原理採用製冷技術乾燥壓縮空氣的。因此冷凍淨化乾燥方式裝置配有製冷系統。

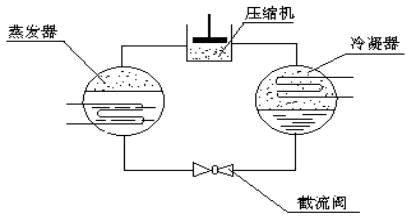

冷凍淨化乾燥方式的製冷系統屬於壓縮式製冷,由製冷壓縮機、冷凝器、蒸發器、膨脹閥等四個基本部件組成。它們之間用管道依次連線,形成一個密閉的系統,製冷劑在系統中不斷地循環流動,發生狀態變化並與壓縮空氣和冷卻介質進行熱量交換。其工作過程如圖2所示。

圖2 冷凍乾燥裝置製冷系統流程圖

製冷壓縮機將蒸發器內的低壓(低溫)製冷劑吸入壓縮機汽缸內,製冷劑蒸汽經過壓縮,壓力、溫度同時升高;高壓高溫的製冷劑蒸汽被壓至冷凝器,在冷凝器內,溫度較高的製冷劑蒸汽與溫度比較低的冷卻水或空氣進行熱交換,製冷劑的熱量被水或空氣帶走而冷凝下來,製冷劑蒸汽變成了液體。

這部分液體再被輸送至膨脹閥,經過膨脹閥節流成了低溫低壓的液體並進入蒸發器;在蒸發器內低溫、低壓的製冷劑液體吸收壓縮空氣的熱量而汽化(俗稱“蒸發”),而壓縮空氣得到冷卻後凝結出大量的液體水;蒸發器中的製冷劑蒸汽又被壓縮機吸走,這樣製冷劑便在系統中經過壓縮、冷凝、節流、蒸發這樣四個過程,從而完成了一個循環。

在冷凍乾燥裝置的製冷系統中,蒸發器是輸送冷量的設備,製冷劑在其中吸收壓縮空氣的熱量,實現脫水乾燥的目的。壓縮機是心臟,起著吸入、壓縮、輸送製冷劑蒸汽的作用。

冷凝器是放出熱量的設備,將蒸發器中吸收的熱量連同壓縮機輸入功率轉化的熱量一起傳遞給冷卻介質(如水或空氣)帶走。膨脹閥/節流閥對製冷劑起節流降壓作用、同時控制和調節流入蒸發器中製冷劑液體的數量,並將系統分為高壓側和低壓側兩大部分。除了上述部件外,冷凍淨化乾燥方式裝置還包含能量調節閥、高低壓保護器、自動排污閥、控制系統等部件。

綜上所述,利用冷凍淨化乾燥方式原理生產出的封母微正壓裝置,輸出乾燥空氣加壓露點2~10℃<進氣溫度<50℃>,但由於其沒有壓縮空氣損耗也被廣泛採用。

安裝使用條件

1.溫度1℃-40℃

2.相對濕度<85%<25℃時>

3.海拔<2000米

4.安裝位置:室內

主要技術參數

1.電源電壓: 三相四線380V/220V/50HZ <其他電源標準可定製>

2.控制櫃功率:<200W

3.空壓機功率: 5.5KW <按0.6立方米標準配置空壓機為標準>

4.供氣量:36~60 M/小時

5.壓縮空氣氣源接入方式:電廠氣源或無油空壓機氣源,且可兩種氣源同時供氣。

6.壓縮空氣輸入質量:無油。如含油需加裝高效除油裝置才可接入。

7.壓縮空氣輸入壓力範圍:0.4-0.6Mpa,如氣源壓力過高需加裝減壓閥經行調節。

8.封母外殼內壓力範圍:下限300 ~上限2500pa <用戶可根據實際情況進行調節>

9.輸出乾燥氣體露點:-15℃ ~ -70℃ <進氣溫度<50℃>

主要技術要求

1.多點壓力檢測及保護

1.1當氣源壓力低於下限設定值空壓機自動啟動,當氣源壓力上升至上限設定值空壓機自動停止。

1.2當封母內壓力低於下限設定值系統自動啟動運行,封母內壓力上升至上限設定值系統自動停止運行。

1.3當封母內壓力超過3500Pa時, 啟動告警保護功能,同時排氣電磁閥開啟。當封母內壓力下降至上限設定值,電磁閥自動關閉,同時告警保護自動復位。

1.4當封母內壓力超過5000Pa時,差壓式安全開關自動開啟。

2.封母內壓力顯示採用數字式壓力儀表,壓力感測器採用摩托羅拉感測器,安全可靠,控制精度高。<控制精度最小達FS±1%±1>

3.主管路採用多級高效過濾器與粉塵過濾器,且每一級過濾器具有自動排水功能,過濾精度高。

3.1深度除濕乾燥系統

封閉母線微正壓裝置中的深度除濕系統為高效分子篩乾燥器或高效冷凍淨化乾燥器,它具有除濕深度高、工作穩定,可以保證運行數年除濕深度仍然可以滿足要求,且維護方便費用低,運行安全可靠。

3.2預除水自動排水環節

為保證微正壓裝置不會將水帶入封閉母線內部。在氣源輸入端必須設定預除水環節。它可以把壓縮空氣中夾帶的絕大部分凝水自動濾除並排出,既避免了污水進入封閉母線又可以使後級氣體處理環節的負擔大大減輕。

3.3前級過濾系統

為避免壓縮空氣中夾帶的油污以及鏽蝕物或其他隔離狀物體進入封閉母線,以及造成乾燥劑或乾燥機的污染,影響壓縮空氣的除濕效果,在深度除濕單元前必須設定多級精密過濾器。

3.4防粉化保護系統

為了確保封閉母線內部的工作環境良好,在深度除濕系統後端必須加裝粉塵過濾器,可靠的阻擋粉塵進入封閉母內部。

3.5氣源穩定系統

保證進入微正壓系統的氣源持續穩定、消除氣源脈動、減少空壓機頻繁啟動。

4.具有旁路應急氣源系統和自產氣源系統。且配置廠內氣源與自配氣源接口,並具有兩種氣源同時供氣的功能。

5.具有輸出氣體溫濕度實時檢測功能

濕度範圍:0~100%RH可設定,大於設定值,提示出口濕度超標,請檢查設備故障。溫度範圍:0℃~100℃可設定,大於設定值,提示出口溫度超標,請檢查設備故障。 6.具有封母內溫濕度實時檢測及定時檢測功能

6.1實時檢測:設備運行後,溫濕度控制器隨時檢測母線回氣口空氣溫濕度,當濕度超標時,打開排氣閥,排除潮濕的空氣,檢測合格後,關閉排氣閥。

6.2定時檢測:設備運行後,定時打開排氣閥,檢測封閉母線外殼內濕度,濕度不超標關閉排氣閥。當濕度超標繼續打開排氣閥,將封母內潮氣排出,同時將乾燥空氣送入母線外殼內部,置換出內部潮濕空氣。檢測合格後,關閉排氣閥。

6.3濕度範圍:0~100%RH可設定。溫度範圍:0℃~100℃可設定. 7.具有本地精準顯示壓力、溫度、濕度、告警等信號,且配置遠端運行告警信號及封母內壓力變化信號輸出端子,方便用戶監測。

選型

現國內發電企業對微正壓裝置的選型大致分為:南方多採用冷凍淨化乾燥式微正壓裝置,北方則多採用高效分子篩乾燥式微正壓裝置。

無論選用那種乾燥方式的微正壓裝置,前提是封閉母線外殼密封必須良好。

建議

封閉母線顧名思義母線筒必須是密封的。但無論哪家發電企業封閉母線筒也不可能做到完全密封。實踐證明,封閉母線的保壓時間一般在30分鐘為最佳。

如保壓時間過長,母線的絕緣值將升高緩慢,無法正常起機發電。此時應將封閉母線末端或微正壓裝置回氣管路打開,讓微正壓裝置輸出的乾燥空氣對母線筒進行長時間吹氣,使母線筒內部超濕氣體排空,直至母線絕緣值達到起機要求。

如保壓時間過短,會使微正壓裝置啟動頻繁,不利於微正壓裝置的正常使用,故障頻發。

幾點導致封閉母線不保壓的原因如下,僅供參考:

1、封閉母線自身結構的缺陷

每段封閉母線由外殼、導體、絕緣子3部分組成,外殼與導體通過絕緣子將位置相對固定,為達到封閉母線良好密封,絕緣子底座與底座鋁蓋板兩者之間接觸面緊密,並在兩接觸面間加圓環形橡膠墊圈。

2、封閉母線的焊接質量差

由於封閉母線大部分的連線是通過焊接(包括製造廠的連線),而封閉母線的外殼為鋁材,鋁板易和氧起作用,在其表面生成一層緻密而又難熔的氧化膜,且氧化膜的比重也大,不易浮出熔池而形成焊縫夾渣;另外,液態鋁可溶解大量氫氣,固態鋁幾乎不溶解氫,因此,熔化的焊縫金屬快速冷卻與凝固時,氫氣來不及析出,容易在焊縫中聚集形成氣孔;焊接環境潮濕等因素也會影響焊接處的密封性能。

此外,由於充氣管路連線不嚴密,即封閉母線微正壓裝置充氣管路間的連線,以及與封閉母線的接口處的連線,也存在一定程度的泄漏。對以上幾種引起封閉母線泄漏的原因進行分析,由於裝配不嚴引起的泄漏占60%左右,而焊接質量不好引起的泄漏約占30%。

3、長度運輸問題。由於封母很長,不可能在出廠前直接焊接。只能分段運輸到現場焊接組裝。途中顛簸碰撞便會導致封母變形,安裝時無法嚴絲合縫。

4、不正規的工作人員。在國內大多電建公司均是在當地雇用勞動力組裝,這些人員經簡單培訓(有的更本就不培訓)直接上崗。應該在封母內部打膠的地方不打膠、應該加裝石棉墊的地方不加裝、應該安裝密封圈的地方不安裝。

5、不規範的操作。這些不正規的工作人員將封母組裝完畢後處處漏氣。此時已經來不及卸下來重新組裝。大多電建公司常規的做法就是在漏氣點外面塗抹大量的密封膠。這種做法可以臨時解決漏氣問題,但時間一長,由於封母內壓力作用、封母殼體受溫度影響變化、密封膠老化與開裂,致使這些漏氣點再次出現。這就是為什麼有些電廠在發電1年左右時間微正壓裝置頻發故障的主要原因。

6、劣質的密封材料。包括:石棉墊、密封圈、盤套等等。這些材料經不長時間失去密封效果也是導致封母漏氣的主要原因之一。

7、抽頭出線處。應採用絕緣板上加裝接線柱的方法將內外出線相接。

8、牆內母線筒乾燥空氣只靠導體本身與母線殼體之間填充物的縫隙與牆外相通。可用管路將牆內外母線筒聯通。

綜上所述,如封閉母線不保壓即使微正壓裝置供氣量再大也是無濟於事。所以封閉母線外殼的密封是首要解決的問題。

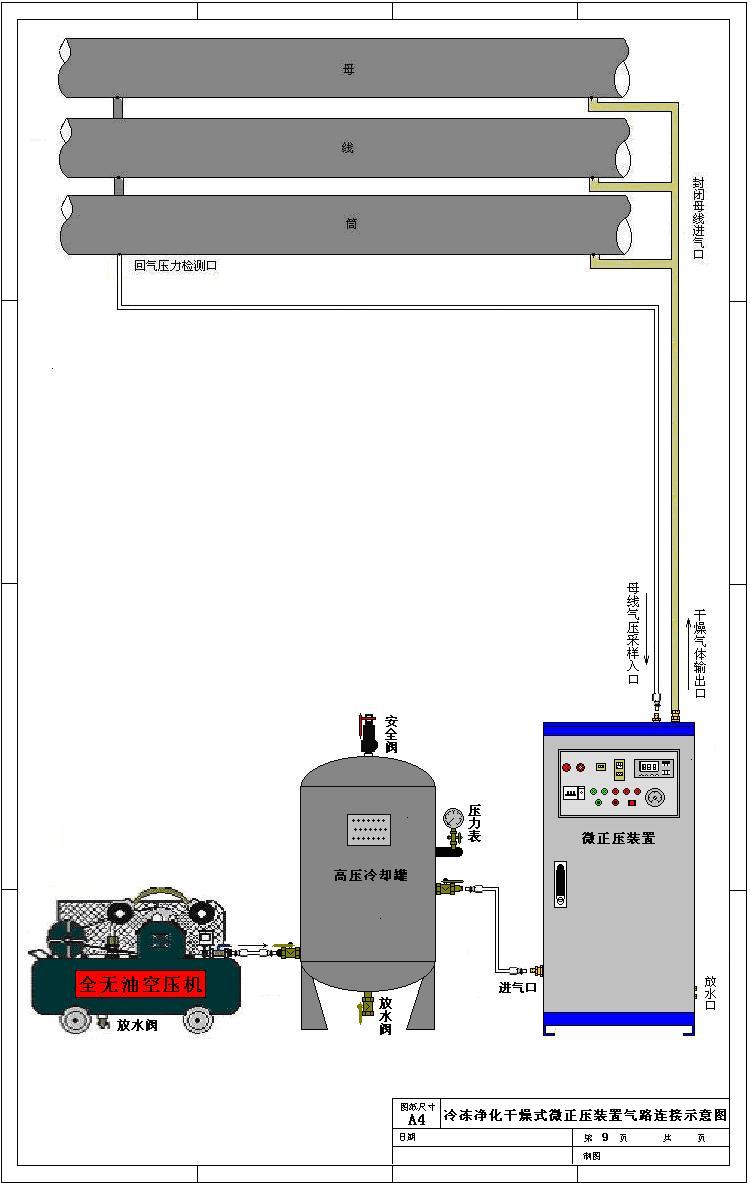

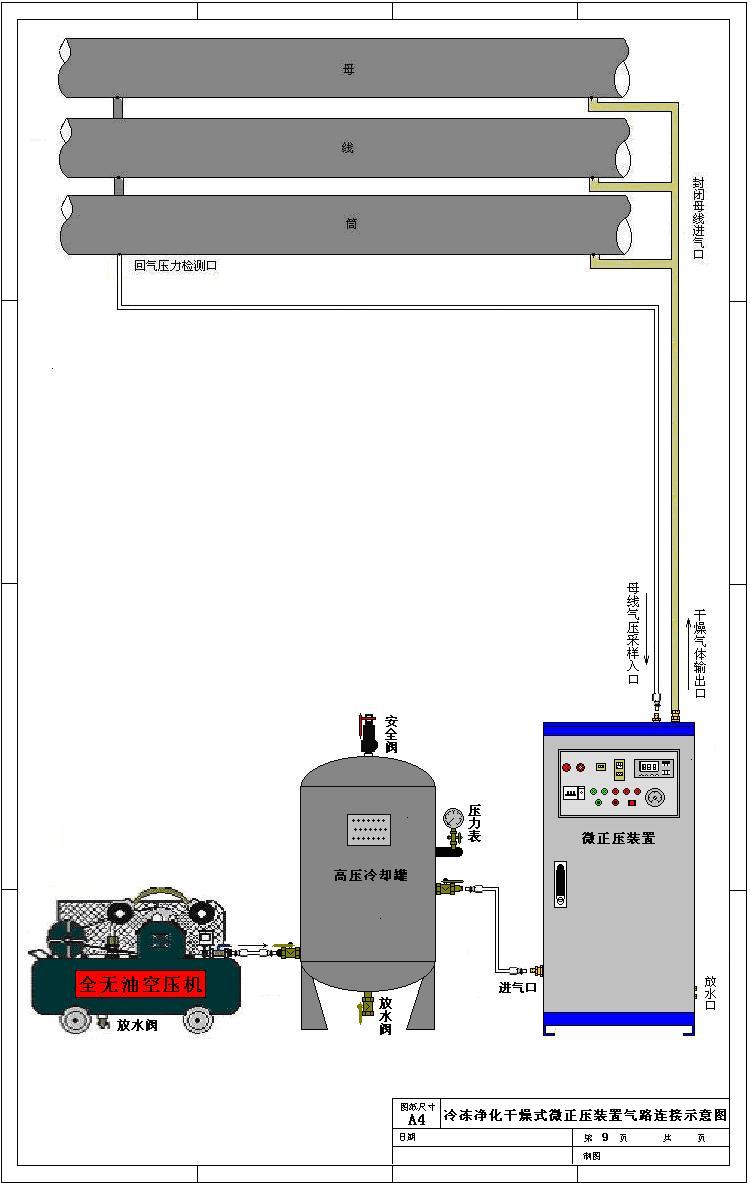

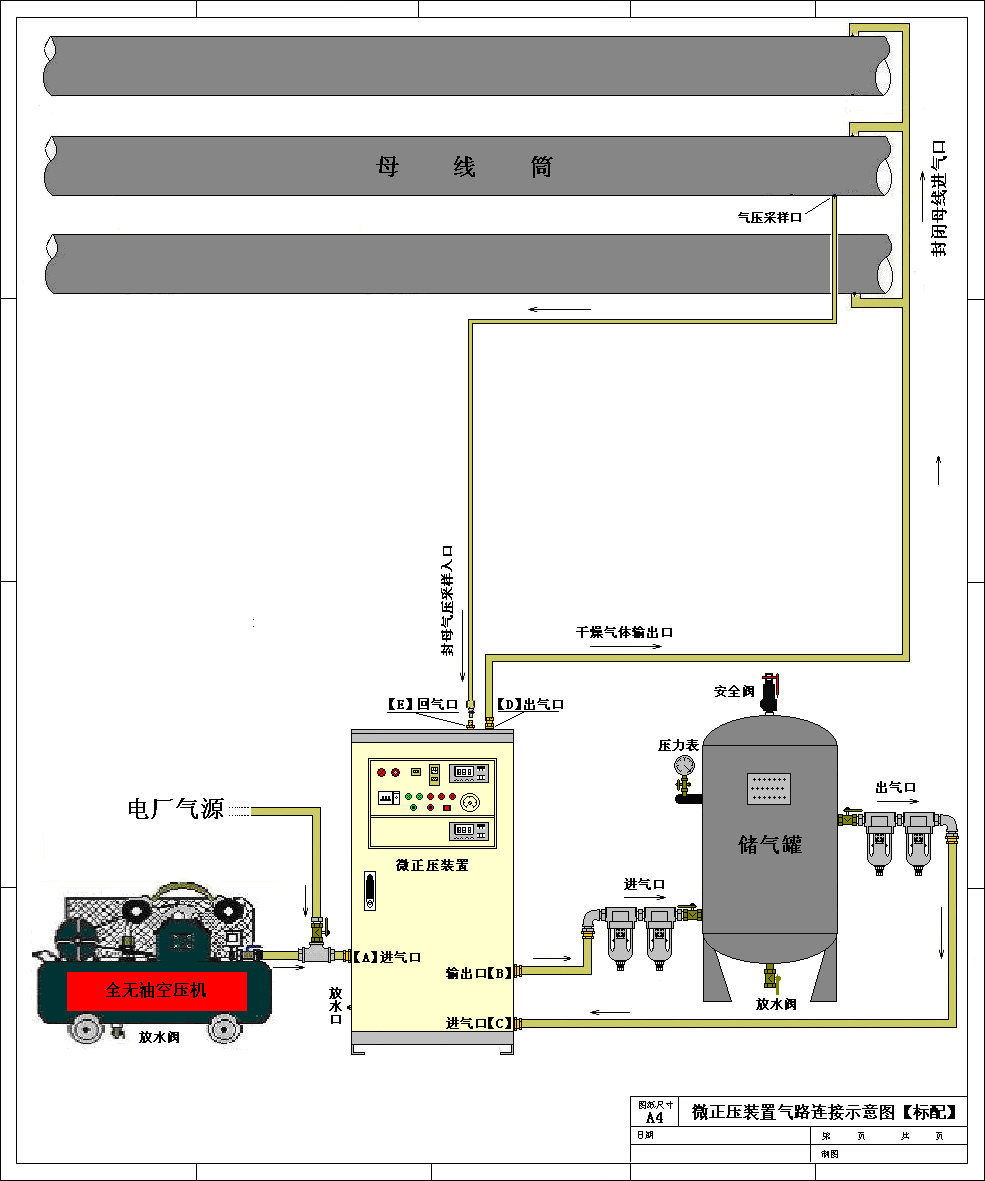

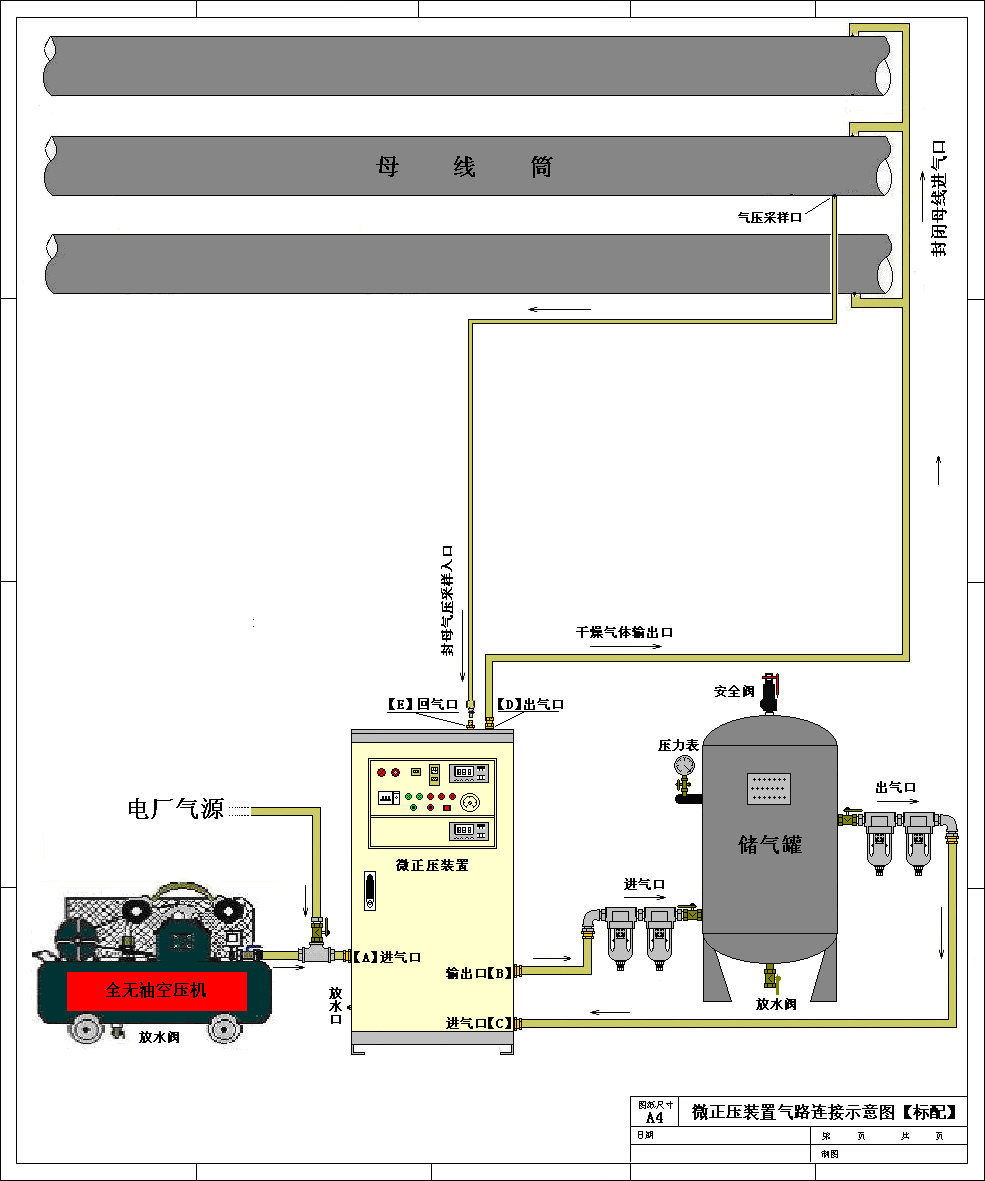

氣路連線圖

1.冷凍淨化乾燥式氣路連線示意圖<僅供參考>

2.高效分子篩乾燥式氣路連線示意圖<僅供參考>

日常維護

微正壓裝置正常投運後,日常巡視應注意以下幾點:

1、檢查封母內氣壓指示<智慧型微壓控制器>氣壓值是否正常。

2、檢查裝置內部各調節閥壓力值是否正常。<壓力設定值詳見裝置說明書>

3、檢查空壓機啟動計次或充氣計次每24小時累計次數有無異常變化。

4、檢查裝置各氣路管道有無明顯漏氣。

5、檢查氣水分離器的積水到達水位是否可以自動排水否則請手動排水或及時更換。

6、檢查裝置內部進氣閥、排氣閥、排水閥是否正常工作,否則請及時更換。

7、根據現場粉塵情況,定期清洗裝置內部濾芯、濾網、翅片,防止堵塞。<一般每月清洗一次>

8、定期排出空壓機儲氣罐與外接儲氣罐內部積水。<雨季每周二次,其它季節每周一次。>安裝有自動排水閥應定期檢查自動排水閥工作是否正常。

注意事項

微正壓裝置在檢修或修理時,必須注意以下幾點:

1、設備檢修時應首先關閉本裝置前面的電源開關,必要時請通知電力室切斷輸入電源供電,避免觸電。

2、其次關閉空壓機儲氣罐與外接儲氣罐輸出口截門,必要時請將其內部高壓氣體全部放掉,以免受到傷害。