《微晶擠壓設備及其生產方法》是佛山市承安銅業有限公司於2011年9月6日申請的專利,該專利的公布號為CN102294377A,授權公布日為2011年12月28日,發明人是陳志佳、周騰芳、林偉文。

《微晶擠壓設備及其生產方法》公開了一種微晶擠壓設備及其生產方法。微晶擠壓設備包括機座、設於機座上的擠壓輪和壓實輪,機座內還設有擠壓模腔,機座上設有與擠壓模腔對接的活動式模具和用於驅動活動式模具的動力機構,動力機構設於活動式模具的擠出端;動力機構設有與機座聯接的固定端和與止抵於活動式模具外側的活動端,還包括與動力機構聯接的動力源。該發明能對擠壓過程中的各個工藝參數進行實時的檢測並及時進行調節,使金屬料在擠壓過程中始終處於一個較為理想的擠壓壓力和擠壓溫度,從而能保證金屬料被擠壓之後的材料性能保證較好的一致性;其結構合理並且比較簡單,操作維護方便,有利於減少人為因素對產品質量的影響,提高產品質量。

2020年7月14日,《微晶擠壓設備及其生產方法》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《微晶擠壓設備及其生產方法》摘要附圖)

基本介紹

- 中文名:微晶擠壓設備及其生產方法

- 申請人:佛山市承安銅業有限公司

- 申請日:2011年9月6日

- 申請號:2011102627606

- 公布日:2011年12月28日

- 公布號:CN102294377A

- 發明人:陳志佳、周騰芳、林偉文

- 地址:廣東省佛山市南海區九江鎮沙咀村九江工業園

- Int. Cl.:B21C23/08(2006.01)I、B21C29/00(2006.01)I、B21C31/00(2006.01)I、B21C25/02(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2011年前,在微晶擠壓設備中,針對擠壓設備的各個參數如何調節,一直以來都需要憑以往的操作經驗來完成,任何一個新的操作人員都無法短時間內了解微晶擠壓設備的操作方式,尤其是當擠壓模腔內的壓力和溫度發生變化時,沒有一個可靠有效的調節方案。當生產工藝參數發生變化時(比如金屬的直徑,擠壓速度),即使是老的操作人員也無法很好地完成微晶擠壓設備的調試。基於上述2011年之前的技術的不足,該發明人創新地設計出一種用於金屬擠壓工藝的生產設備及其方法。

發明內容

專利目的

《微晶擠壓設備及其生產方法》的目的在於提供一種連續式的微晶擠壓設備及其生產方法,該發明通過各生產工藝參數的調節,使金屬始終處於一種較好的擠壓狀態,從而實現高效率高質量的連續式擠壓生產。

技術方案

微晶擠壓設備,包括機座、設於機座上的擠壓輪和壓實輪,機座內還設有擠壓模腔,機座上設有與擠壓模腔對接的活動式模具和用於驅動活動式模具的動力機構,動力機構設於活動式模具的擠出端;動力機構設有與機座聯接的固定端和與止抵於活動式模具外側的活動端,還包括與動力機構聯接的動力源。

其進一步技術方案為:所述的動力機構為與機座固定聯接的液壓缸結構體,所述的動力源為與液壓缸結構體液壓傳動聯接的液壓泵站;所述的液壓缸結構體包括設有

環形油腔的缸體和設於環形油腔內的活塞,所述的缸體構成前述的固定端,所述的活塞構成前述的活動端;所述缸體包括位於外周的外缸部和位於中心的且用於套設活塞的軸部,所述軸部的中心設有用於穿過擠壓金屬料的中心穿孔,所述的活塞止抵於活動式模具的外側,所述的缸體上設有與液壓泵站聯接的進油口。

其進一步技術方案為:所述的動力機構包括止抵於活動式模具外側的滑動環體、與滑動環體旋轉式活動聯接的旋轉環體、用於固定支撐旋轉環體的外套部,及與旋轉環體傳動聯接的減速機構,所述的滑動環體、旋轉環體的中心設有用於穿過擠壓金屬料的中心穿孔,所述的外套部與機座固定聯接,所述的旋轉環體與外套部為螺紋式聯接;所述的動力源為與減速機構傳動聯接的電機。

其進一步技術方案為:還包括控制器,及與控制器聯接的用於檢測擠壓模腔壓力的壓力感測器、用於檢測擠壓模腔溫度的溫度感測器、用於檢測活動式模具位移的位移感測器和用於驅動動力源的第一驅動電路;還包括與擠壓輪傳動聯接的擠壓電機,所述控制器還聯接有用於驅動擠壓電機的第二驅動電路。

其進一步技術方案為:還包括與控制器聯接的電流感測器,所述的電流感測器與第二驅動電路電性聯接。

其進一步技術方案為:還包括設於機座的擠出端的冷卻水槽、冷卻水泵和冷卻水感測器,所述的冷卻水泵、冷卻水感測器與控制器電性聯接。

微晶擠壓的生產方法,該生產方法是:被擠壓金屬料通過擠壓輪與壓實輪之間的摩擦牽引送入擠壓模腔內,在後端的金屬料的連續擠壓下從活動式模具中擠壓出來;在生產過程中採集擠壓模腔的壓力和溫度,通過控制器的計算,輸入控制信號給第一驅動電路和第二驅動電路,進而調整活動式模具與擠壓模腔的距離和擠壓輪的進料速度。

其進一步技術方案為:所述的被擠壓金屬料為磷銅棒料,所述磷銅棒料的擠入直徑為16~20毫米,擠出直徑為10~45毫米;磷銅擠壓時溫度為510±30℃,活動式模具的擠出口的厚度為20~30毫米,擠出端的冷卻水槽的溫度為90±10℃,所需時間為0.5~2秒,其冷卻速度為210~840度/秒;從而細化磷銅料的晶粒為5~20微米。

其進一步技術方案為:所述的擠壓模腔的壓力為800~1200兆帕,中心值為1000兆帕;活動式模具的行程範圍為0~8毫米,中心值為4毫米;擠壓輪的進料速度為9~14米/分鐘,中心值為11米/分鐘。

其進一步技術方案為:擠壓生產過程中,控制器優先採集擠壓模腔的壓力參數,通過活動式模具優先將其調節為中心值,其次再採集擠壓模腔的溫度,再通過活動式模具的位移來將其調節為中心值,當活動式模具的調節已到達極限時,再通過第二驅動電路,調節擠壓輪的旋轉速度,進而調節進料速度;在控制過程中,為了兼顧擠壓模腔的壓力和溫度,可以同時調節活動式模具的集位移和擠壓的進料速度,優先調節活動式模具的位移。

改善效果

《微晶擠壓設備及其生產方法》與2011年之前的技術相比的有益效果是:該發明擠壓設備利用計算機構成的控制反饋迴路,能對擠壓過程中的各個工藝參數進行實時的檢測並及時地進行調節,使金屬料在擠壓過程,始終處於一個較為理想的擠壓壓力和擠壓溫度下,從而能保證金屬料被擠壓之後的材料性能保證較好的一致性;其結構合理並且比較簡單,操作維護方便,有利於減少人為因素對產品質量的影響,提高產品質量。採用該發明的微晶擠壓方法生產出來的磷銅陽極,由於其生產過程是在密閉中利用摩擦和強變形加熱,因此生產能耗低,銅桿不會被氧化,表面和內部的磷含量也沒有散失。通過該發明擠壓設備可以有效地實現連續性擠壓,用於磷銅的擠壓生產時,能將固定直徑(比如φ16、φ20)的磷銅桿變成任意尺寸或形狀的銅桿,不單能使大桿變小桿,還實現了小桿變大桿,為進一步生產大尺寸磷銅陽極銅球提供了條件。經金相分析,通過連續擠壓技術生產出來的陽極磷銅桿的微觀組織結構能優於傳統的熱處理及軋制的微晶狀態,其晶體的顆粒更為細小、均勻。由於金屬料在連續性的擠壓過程中將其內部的晶體進行重組,並且是較高壓力下進行的,從而改變了金屬料內部晶體結構的緊密度;能改變金屬料的強度和硬度等性能;當金屬料為陽極磷銅桿時,擠壓後的磷銅桿在電解過程中,能使銅離子的析出更為均勻;在陽極磷銅桿的使用過程中發現,擠壓之後的陽極磷銅桿在電解過程中,其下方沉澱的銅粉末明顯少於未經過微晶擠壓的磷銅桿,並且相同大小的陽極磷銅桿,其使用過程中的利用率比未經過微晶擠壓的陽極磷銅桿多2.5%-6%。

附圖說明

圖1為《微晶擠壓設備及其生產方法》微晶擠壓設備具體實施例的結構示意圖;

圖1A為圖1中的機座、擠壓輪和壓實輪部分的結構示意圖;

圖1B為圖1所示實施例中的活動式模具的結構放大示意圖;

圖2A為《微晶擠壓設備及其生產方法》微晶擠壓設備採用液壓式動力機構的具體實施結構示意圖(未示出冷卻水槽部分結構);

圖2B為《微晶擠壓設備及其生產方法》微晶擠壓設備採用機械式動力機構的具體實施結構示意圖(未示出冷卻水槽部分結構);

圖3為《微晶擠壓設備及其生產方法》微晶擠壓設備具體實施例的控制部分的方框圖。

圖4為附圖示記說明

技術領域

《微晶擠壓設備及其生產方法》涉及一種用於金屬擠壓工藝的生產設備及其方法,更具體地說是指一種連續式的微晶擠壓設備及其生產方法。

權利要求

1.微晶擠壓設備,包括機座、設於機座上的擠壓輪和壓實輪,所述的機座內還設有擠壓模腔,其特徵在於所述的機座上設有與擠壓模腔對接的活動式模具和用於驅動活動式模具的動力機構,所述的動力機構設於活動式模具的擠出端;所述的動力機構設有與機座聯接的固定端和與止抵於活動式模具外側的活動端,還包括與動力機構聯接的動力源。

2.根據權利要求1所述的微晶擠壓設備,其特徵在於所述的動力機構為與機座固定聯接的液壓缸結構體,所述的動力源為與液壓缸結構體液壓傳動聯接的液壓泵站;所述的液壓缸結構體包括設有環形油腔的缸體和設於環形油腔內的活塞,所述的缸體構成前述的固定端,所述的活塞構成前述的活動端;所述缸體包括位於外周的外缸部和位於中心的且用於套設活塞的軸部,所述軸部的中心設有用於穿過擠壓金屬料的中心穿孔,所述的活塞止抵於活動式模具的外側,所述的缸體上設有與液壓泵站聯接的進油口。

3.根據權利要求1所述的微晶擠壓設備,其特徵在於所述的動力機構包括止抵於活動式模具外側的滑動環體、與滑動環體旋轉式活動聯接的旋轉環體、用於固定支撐旋轉環體的外套部,及與旋轉環體傳動聯接的減速機構,所述的滑動環體、旋轉環體的中心設有用於穿過擠壓金屬料的中心穿孔,所述的外套部與機座固定聯接,所述的旋轉環體與外套部為螺紋式聯接;所述的動力源為與減速機構傳動聯接的電機。

4.根據權利要求1所述的微晶擠壓設備,其特徵在於還包括控制器,及與控制器聯接的用於檢測擠壓模腔壓力的壓力感測器、用於檢測擠壓模腔溫度的溫度感測器、用於檢測活動式模具位移的位移感測器和用於驅動動力源的第一驅動電路;還包括與擠壓輪傳動聯接的擠壓電機,所述控制器還聯接有用於驅動擠壓電機的第二驅動電路。

5.根據權利要求4所述的微晶擠壓設備,其特徵在於還包括與控制器聯接的電流感測器,所述的電流感測器與第二驅動電路電性聯接。

6.根據權利要求5所述的微晶擠壓設備,其特徵在於還包括設於機座的擠出端的冷卻水槽、冷卻水泵和冷卻水感測器,所述的冷卻水泵、冷卻水感測器與控制器電性聯接。

7.微晶擠壓的生產方法,其特徵在於該生產方法是:被擠壓金屬料通過擠壓輪與壓實輪之間的摩擦牽引送入擠壓模腔內,在後端的金屬料的連續擠壓下從活動式模具中擠壓出來;在生產過程中採集擠壓模腔的壓力和溫度,通過控制器的計算,輸入控制信號給第一驅動電路和第二驅動電路,進而調整活動式模具與擠壓模腔的距離和擠壓輪的進料速度。

8.根據權利要求7所述的是微晶擠壓的生產方法,其特徵在於所述的被擠壓金屬料為磷銅棒料,所述磷銅棒料的擠入直徑為16~20毫米,擠出直徑為10~45毫米;磷銅擠壓時溫度為510±30℃,活動式模具的擠出口的厚度為20~30毫米,擠出端的冷卻水槽的溫度為90±10℃,所需時間為0.5~2秒,其冷卻速度為210~840度/秒;從而細化磷銅料的晶粒為5~20微米。

9.根據權利要求7所述的微晶擠壓的生產方法,其特徵在於所述的擠壓模腔的壓力為800~1200兆帕,中心值為1000兆帕;活動式模具的行程範圍為0~8毫米,中心值為4毫米;擠壓輪的進料速度為9~14米/分鐘,中心值為11米/分鐘。

10.根據權利要求9所述的微晶擠壓的生產方法,其特徵在於擠壓生產過程中,控制器優先採集擠壓模腔的壓力參數,通過活動式模具優先將其調節為中心值,其次再採集擠壓模腔的溫度,再通過活動式模具的位移來將其調節為中心值,當活動式模具的調節已到達極限時,再通過第二驅動電路,調節擠壓輪的旋轉速度,進而調節進料速度;在控制過程中,為了兼顧擠壓模腔的壓力和溫度,可以同時調節活動式模具的集位移和擠壓的進料速度,優先調節活動式模具的位移。

實施方式

如圖1所示,《微晶擠壓設備及其生產方法》微晶擠壓設備,包括機座1、設於機座1上的擠壓輪2和壓實輪3,機座1內還設有擠壓模腔10,機座1上設有與擠壓模腔10對接的活動式模具4和用於驅動活動式模具4的動力機構5,動力機構5設於活動式模具的擠出端;動力機構5設有與機座聯接的固定端和與止抵於活動式模具外側的活動端,還包括與動力機構5聯接的動力源6。在該實施例中,機座1內還設有位於擠壓模腔10的外周的環形套部11,環形套部11的外周為環形腔12,活動式模具4包括模具本體41和向擠壓模腔10方向延伸的定位套42,模具本體41中心設有模具擠出口40;定位套42套合在環形套部11上;為了調節不同產品的擠壓模腔的容積大小,可以更換不同的活動式模具4,為了配合活動式模具4的調節,在環形腔12的底部增設有一個模具墊13(模具墊可以與活動式模具一起更換)。其中的動力機構可以是液壓式或機械式的。

如圖2A所示,其中的動力機構為與機座1固定聯接的液壓缸結構體5A,動力源為與液壓缸結構體5A液壓傳動聯接的液壓泵站6A;液壓缸結構體5A包括設有環形油腔50的缸體51和設於環形油腔50內的活塞52,缸體51構成前述的固定端,所述的活塞52構成前述的活動端;缸體51包括位於外周的外缸部511和位於中心的且用於套設活塞52的軸部512,軸部512的中心設有用於穿過擠壓金屬料S的中心穿孔513(其外側與冷卻水槽聯接,可以對擠壓出來的金屬棒料進行直接的冷卻,圖中未示出),活塞52止抵於活動式模具4的外側,缸體51的外側上設有與液壓泵站6A聯接的進油口514。其中的外缸部511通過螺栓等聯接方式與機座1固定聯接;在外缸部511、軸部512上設有與活塞52密封聯接的密封圈53。

如圖2B所示,其中的動力機構為與機座1固定聯接的機械式動力機構5B,包括止抵於活動式模具4外側的滑動環體54、與滑動環體54旋轉式活動聯接的旋轉環體55、用於固定支撐旋轉環體55的外套部56,及與旋轉環體55傳動聯接的減速機構57;其中的旋轉環體55與減速機構57優先採用齒輪傳動聯接,滑動環體54、旋轉環體55的中心設有用於穿過擠壓金屬料S的中心穿孔541、551,外套部56與機座1通過螺栓等方式固定聯接,旋轉環體55與外套部56為螺紋式聯接(即將旋轉運動變成直線運動,由於擠壓模腔的壓力較大,採用三角螺紋或梯形螺紋等滑動摩擦的螺紋結構時,其阻力會較大,因此也可以在螺紋的接觸面增加多個滾珠的結構方式,以減少活動式模具位移調節時的工作阻力。動力源為與減速機構57傳動聯接的電機6B。其中的滑動環體54為推力軸承結構或者設有推力軸承(該實施例中使用的是推力軸承)。

如圖3所示,《微晶擠壓設備及其生產方法》的擠壓設備還包括控制器8,及與控制器8聯接的用於檢測擠壓模腔壓力的壓力感測器81、用於檢測擠壓模腔溫度的溫度感測器82、用於檢測活動式模具4位移的位移感測器83和用於驅動動力源6的第一驅動電路84;還包括與擠壓輪2傳動聯接的擠壓電機21,控制器8還聯接有用於驅動擠壓電機21的第二驅動電路85。還包括與控制器8聯接的電流感測器86(用於檢測擠壓電機21的工作電流),電流感測器86與第二驅動電路85電性聯接(即電流感測器是設於第二驅動電路上的,可以實時檢測擠壓電機的工作電流)。該發明擠壓設備還包括設於機座1的擠出端的冷卻水槽7、冷卻水泵71和冷卻水感測器87(用於檢測冷卻水溫度的溫度感測器),冷卻水泵71、冷卻水感測器87與控制器8電性聯接。可以通過控制器8對冷卻水槽的溫度進行控制,當冷卻水槽的溫度過高時,表明冷卻水流量太慢,需要加冷卻水的流動速度;冷卻水槽的溫度過低時則反之;其中冷卻水槽內的水通常是循環利用的;此時需要在水循環迴路72中增加冷卻組件73;以便將水降溫之後再去進行冷卻。

《微晶擠壓設備及其生產方法》微晶擠壓的生產方法,該生產方法是:被擠壓金屬料通過擠壓輪與壓實輪之間的摩擦牽引送入擠壓模腔內,在後端的金屬料的連續擠壓下從活動式模具中擠壓出來;在生產過程中採集擠壓模腔的壓力和溫度,通過控制器的計算,輸入控制信號給第一驅動電路和第二驅動電路,進而調整活動式模具與擠壓模腔的距離和擠壓輪的進料速度。

該公司的擠壓設備用於磷銅桿(磷銅棒)的加工,當被擠壓金屬料為磷銅棒料,磷銅棒料的擠入直徑為16~20毫米,擠出直徑為10~45毫米;磷銅擠壓時溫度為510±30℃,活動式模具的擠出口的厚度為20~30毫米,擠出端的冷卻水槽的溫度為90±10℃,所需時間為0.5~2秒,其冷卻速度為210~840度/秒;從而細化磷銅料的晶粒為5~20微米。實際測試中,當擠壓輪9轉/分鐘時,進桿是 的磷銅桿(速度是10060毫米/秒),出桿是

的磷銅桿(速度是10060毫米/秒),出桿是 的磷銅桿(速度是2647毫米/秒),模具厚度是20~30毫米,金屬料通過模具口所需時間是約0.5~0.8秒。此處擠壓前是

的磷銅桿(速度是2647毫米/秒),模具厚度是20~30毫米,金屬料通過模具口所需時間是約0.5~0.8秒。此處擠壓前是 擠壓後是

擠壓後是 按進入平均的理論來算,擠壓模腔的出料速度應該是2786毫米/秒,但實際的出料速度為2647毫米/秒,原因在於擠壓模腔與擠壓輪之間存在溢料量,以及擠壓輪與擠入前的金屬棒料之間可能存在打滑(此時會摩擦生熱)。擠壓模腔的壓力為800~1100兆帕,中心值為1100兆帕;活動式模具的行程範圍為0~8毫米,中心值為4毫米;擠壓輪的進料速度為9~14米/分鐘,中心值為11米/分鐘;該公司實際使用的擠壓電機功率是250千瓦,擠壓電機的電流參數為250~450安,中心值為350安。

按進入平均的理論來算,擠壓模腔的出料速度應該是2786毫米/秒,但實際的出料速度為2647毫米/秒,原因在於擠壓模腔與擠壓輪之間存在溢料量,以及擠壓輪與擠入前的金屬棒料之間可能存在打滑(此時會摩擦生熱)。擠壓模腔的壓力為800~1100兆帕,中心值為1100兆帕;活動式模具的行程範圍為0~8毫米,中心值為4毫米;擠壓輪的進料速度為9~14米/分鐘,中心值為11米/分鐘;該公司實際使用的擠壓電機功率是250千瓦,擠壓電機的電流參數為250~450安,中心值為350安。

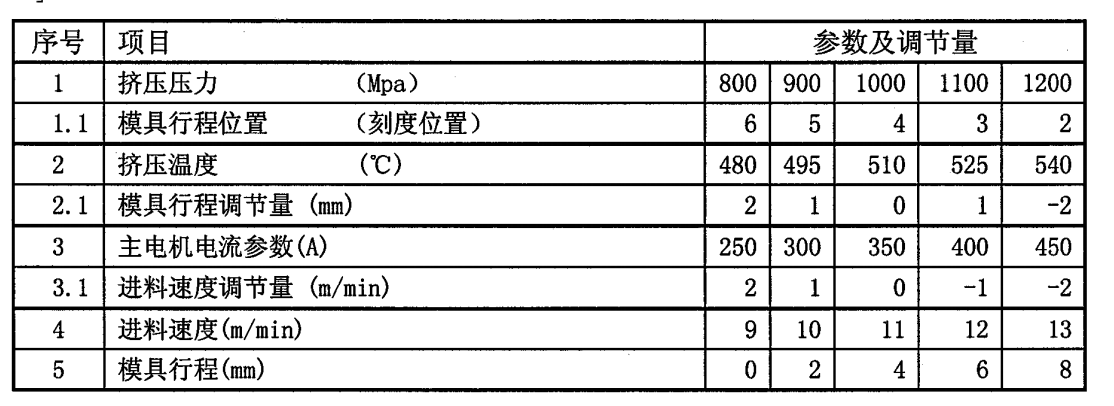

擠壓生產過程中,控制器優先採集擠壓模腔的壓力參數,通過活動式模具優先將其調節為中心值,其次再採集擠壓模腔的溫度,再通過活動式模具的位移來將其調節為中心值,當活動式模具的調節已到達極限時,再通過第二驅動電路,調節擠壓輪的旋轉速度,進而調節進料速度;在控制過程中,為了兼顧擠壓模腔的壓力和溫度,可以同時調節活動式模具的集位移和擠壓的進料速度,優先調節活動式模具的位移。下表為擠壓生產進料直徑為 ,出料直徑為

,出料直徑為 時的磷銅桿各工藝參數調節關係表:

時的磷銅桿各工藝參數調節關係表:

各工藝參數的調節關係表

註:當模具行程極限時,將對進料速度調節,此時主電機電流參數不重複調節進料速度

《微晶擠壓設備及其生產方法》擠壓設備用於磷銅微晶加工,解決了2011年前沒有企業生產微晶磷銅球所需微晶磷銅桿的問題,使微晶磷銅球在套用中成膜速度快、膜質結實、溶化時不易產生脫落,在PCB電鍍中的廣泛套用於超細線板及盲孔,填孔電鍍工藝中。

綜上所述,《微晶擠壓設備及其生產方法》擠壓設備利用計算機構成的控制反饋迴路,能對擠壓過程中的各個工藝參數進行實時的檢測並及時地進行調節,使金屬料在擠壓過程,始終處於一個較為理想的擠壓壓力和擠壓溫度下,從而能保證金屬料被擠壓之後的材料性能保證較好的一致性;其結構合理並且比較簡單,操作維護方便,有利於減少人為因素對產品質量的影響,提高產品質量。採用該發明的微晶擠壓方法生產出來的磷銅陽極,由於其生產過程是在密閉中利用摩擦和強變形加熱,因此生產能耗低,銅桿不會被氧化,表面和內部的磷含量也沒有散失。通過該發明擠壓設備可以有效地實現連續性擠壓,用於磷銅的擠壓生產時,能將固定直徑(比如φ16、φ20)的磷銅桿變成任意尺寸或形狀的銅桿,不單能使大桿變小桿,還實現了小桿變大桿,為進一步生產大尺寸磷銅陽極銅球提供了條件。經金相分析,通過連續擠壓技術生產出來的陽極磷銅桿的微觀組織結構能優於傳統的熱處理及軋制的微晶狀態,其晶體的顆粒更為細小、均勻。由於金屬料在連續性的擠壓過程中將其內部的晶體進行重組,並且是較高壓力下進行的,從而改變了金屬料內部晶體結構的緊密度;能改變金屬料的強度和硬度等性能;當金屬料為陽極磷銅桿時,擠壓後的磷銅桿在電解過程中,能使銅離子的析出更為均勻;在陽極磷銅桿的使用過程中發現,擠壓之後的陽極磷銅桿在電解過程中,其下方沉澱的銅粉末明顯少於未經過微晶擠壓的磷銅桿,並且相同大小的陽極磷銅桿,其使用過程中的利用率比未經過微晶擠壓的陽極磷銅桿多2.5%-6%。

榮譽表彰

2020年7月14日,《微晶擠壓設備及其生產方法》獲得第二十一屆中國專利獎優秀獎。