1. 後驅動技術

1968年,美國施倫伯格公司的Fractron首次提出“後驅動技術”的概念,該技術主要用於數字電路的線上測試。對後驅動技術在軍用設備維修中使用的安全性進行了論述,並制訂了嚴格的技術規範。該軍標對後驅動的定義如下:

“後驅動情況的產生,是對節點強驅動(node focing)的直接結果。節點強驅動,是指在進行某一步測試時,將待測器件(DUT)的輸入引腳強行置為特定的邏輯狀態,而不管與之相連的其他器件引腳處於何種邏輯狀態。這種技術稱之為後驅動”

後驅動技術的核心是利用半導體器件允許瞬間過載的特性,向被測器件的前級驅動晶片的輸出級灌入瞬間大電流,強迫其按測試要求變高或變低,以達到邏輯隔離前級器件對被測器件的影響的目的。

1.1 後驅動技術舉例

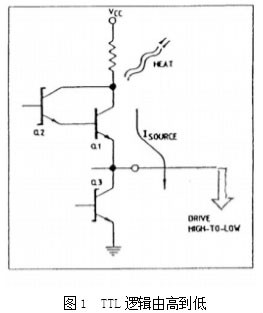

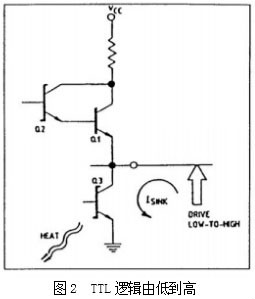

以下是對後驅動技術簡短的描述有助於理解驅動或節點強驅動對電流的影響。以TTL電平為例,在最壞條件下,將低電平後驅動為高電平。驅動邏輯由高到低,由低到高的電流情況見圖1,圖2。

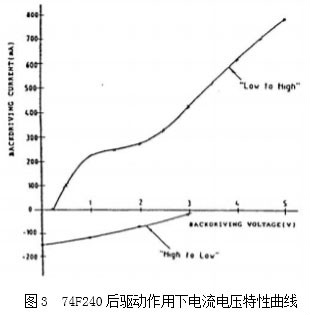

注意在TLL器件內部,在驅動邏輯由高到低的情況下,拉電流流經典型的Q2集電極負載時,限制了電流大小;而在驅動邏輯由低到高的情況下,灌電流通過地線不受限制。圖3顯示的是某個器件的電流電壓特性不對稱的例子。

1.2 後驅動的影響

當器件被後驅動,隨著驅動電流越來越大,被測器件輸出端節點和焊線溫度升高。溫度值取決於多種因素,如電流大小、持續時間及環境等。現在後驅動電流會使被測器件快速升溫,如果不加控制,會對被測器件造成損害。

1.3 CMOS 鎖定

據證實,後驅動電壓如果超過CMOS晶片供給電壓,使其超負載工作,會誘發CMOS的鎖定效應。在某種情況下,如果發生此類現象,CMOS晶片內部會產生一個極高的電流,而對其造成損害。

2. 損傷機理

後驅動對器件造成損害的三種主要情況:

2.1 是對焊線造成損害。尤其是當焊線作為器件多路輸出的共同通道時,這種損害會更加嚴重。如果幾個輸出節點同時被驅動其邏輯由低到高,一個極高的電流(多節點電流匯入,相加)會通過它們的共同通道(焊線),由此發熱而造成損害。一個電流脈衝,如果持續時間較長,使溫度上升到焊線熔點,則可能對其造成損害;多個電流脈衝作用下,即使焊線溫度遠不及其熔點,也可能對其造成累計疲勞損害,這種損害不僅是由溫度引起的,也可能是由線截面瑕疵上的電流密度過大引起。

2.2 是電晶體輸出端耗盡區過熱損害。如果溫度過高,電晶體處於熱不穩定狀態。矽積體電路結在典型後驅動脈衝作用下,其溫度急劇上升,在50μs時,各die模組達到大體上的熱平衡,隨後溫度又開始緩慢升高到達20ms(註:該特性取決於器件本身技術及製造工藝等)。其後幾分鐘之內,由於各die模組和封裝與外界環境達成熱平衡,溫度上升的極為緩慢。因此,其積體電路結的熱時間常數要比焊線的小得多。

2.3 CMOS器件損害。這種損傷,是由於CMOS鎖定效應所引起的,如3.3所描述的。在CMOS鎖定效應被激發,由於CMOS內部的PNPN可控矽結構,使得內部產生電流,且再有內部放大,使CMOS器件內部溫度越來越高直至損害。一個超過CMOS極限電壓的電壓脈衝就能夠激發CMOS的鎖定效應,一旦CMOS鎖定效應發生,只能通過斷點才能終止。不同CMOS器件的鎖定效應敏感性不盡相同。

2.4 其他的退化機理。如Electro-migration, Stress Migration, Timedependent Dielectric Breakdown and Hot-carrier Injection等,但這些退化主要不是由後驅動電壓導致的。

2.5 隨著新技術的引入,積體電路的操作電壓越來越低,因此可能出現驅動電壓高於器件操作電壓(Electrical Over-voltage Stress,EOS)的情況。EOS將可能導致柵氧化層擊穿,靜電防護二極體過載以及CMOS鎖定等。

3. 後驅動極限

3.1具體要求

以下的要求,適用於每一個積體電路中在後驅動作用下的每個引腳。後驅動極限適用於一下四個基本參數:

a,後驅動電壓及電壓瞬變;

b,結點溫度;

c,焊線電流密度;

d,焊線溫度。

3.2後驅動工況

3.2.1後驅動脈衝電壓

提供給被驅動器件管教上的後驅動恆定電壓值一定要小於器件供電電壓。器件製造商會對這些值進行特別定義。

對於ASTTL器件,其引腳上後驅動電壓值不能超過表3中所列出的值。

對於CMOS器件(及與MOS技術相關的器件),需要嚴格控制其後驅動電壓瞬變,以避免其發生“鎖定”狀況。

3.2.2後驅動脈衝電壓瞬變

對於老式的CMOS器件(及與MOS技術相關的器件),其過沖(過高或過低)電壓不能超過其參考電壓或製造商提供的電壓值0.65V。低壓的技術指導應從IC製造商處獲取。瞬變有可能被測試設備的信號作用引發,也可能由被測電路自身開關所引發。當被後驅動作用的一部分(引腳)狀態突然改變而激活了其他不可控的信號時,電壓瞬變就有可能發生。這種被誘發的電壓瞬變,會導致與被後驅動作用引腳相連的IC引腳發生過電壓現象。在對被測器件某些引腳進行後驅動時,需要格外關注其他被測器件上的其他引腳。

3.2.3後驅動脈衝電流

一般情況下,後驅動電壓不適合用來限制後驅動電流範圍。被後驅動作用的器件是多種多樣的,且具有一些共同的特點。表1、表2記錄了一些器件在最差工況下的驅動電流。由於缺少特殊器件的特性統計,這些數值會在以後的計算中再進一步利用。需要強調的是,器件製造商提供的數據還是最為可靠的。

對於CMOS器件(及與MOS技術相關的器件),在進行後驅動電流脈衝控制時,續提供一套針對CMOS鎖定問題的可選方案,以便處理瞬變控制失效的情況。在瞬變控制失效的情況下,後驅動電流大小需要按照製造商提供的技術檔案或者按照表1、表2 的描述來驅動。

注1:後驅動電流異常占正常後驅動電流的比例為1:5;

注2:焊線上的匯合電流密度不能超過:

a,鋁線,(對於25μm的鋁線,最大匯合電流不能超過3.4A)

b,金線,(對於25μm的金線,最大匯合電流不能超過6.8A)

3.3 脈衝持續時間

3.3.1 為了控制被後驅動器件結點和焊線的能量消散以及避免其超過安全溫度限制,後驅動脈衝時間也將受到限制。

3.3.2 除了ASTLL器件之外,實際上,一般的器件在做後驅動時,結點溫度不會超過安全限制220℃。防範結點溫度過熱的預防措施,只針對於ASTTL器件。

3.3.3 對於AS(Advanced Schottky,先進肖特基)器件,為避免其結點溫度過高,在適當的後驅動電壓作用下,後驅動時間不應超過表3中所描述的或者器件製造商所規定的數值。

3.3.4 焊線總電流指的是在單一焊線上任意時間流過的電流總和。比如,焊線總電流可以是一個器件多個引腳同時做後驅動後產生的後驅動電流的總和。如果有多根焊線引出,可以認為是這幾根焊線平均分擔電流。

3.3.5 在測試程式中,所有器件的後驅動脈衝持續時間控制都應該與其焊線總電流和焊線合成溫度相關。焊線總溫度限制及焊線最大電流密度都在下文有所描述。

3.3.6 對於一條25μm的焊線,6.1、6.2、6.3節為了得到一個總焊線電流常值而允許溫度持續升高。6.1、6.2、6.3節的圖示顯示,該電流與脈衝長度、合成線溫度及相關的冷卻時間等都有一定關係。這些曲線有最高電流限制,以防電遷移引起的材料轉換,在一定的焊線溫度下,安全持續電流逐漸接近電流最高值。在判斷焊線溫度上升規律時,需要用到的總電流值應該是6.1、6.2、6.3節圖表中的最壞情況,即最高電流。這個過程將在5.5節中詳細描述。焊線的總電流一般隨DBB(Device being backdriving,在後驅動作用下的器件)的測試矢量變化。第7章講提供方法研究焊線溫度上升與隨時間變化的電流之間的關係。第7章的研究過程也將在5.5節中詳細說明。

在具體事件中,出現了焊線溫度超過了附屬檔案中所給出的合適值(按照封裝形式或/和焊線材料定義)時,為了使焊線溫度降到合適值,需要降低脈衝作用時間。或者具體事件具體分析。

3.4 一般條件

3.4.1 三態器件

如果一個器件的輸出端呈現三態(或者高阻態),那么對該節點進行節點強電壓不會導致後驅動。如果在測試中,被節點強電壓作用的器件所有輸出都處於三態,那么沒有後驅動發生,則無需對後驅動脈衝長度進行限制。

3.4.2 用於測試程式目的的器件

用於質量驗證的ICs,通常是用來在測試程式運行時,驗證其在後驅動作用下,可能超過標準中規定的安全閾值的情況。因此,除非能用這些積體電路演示在後驅動作用下不超過標準中規定的安全閾值,那么應該將它們表明出來,以防被用在可交付設備內。

3.4.3 脈衝總數

實驗表明,重複的後驅動脈衝作用,可能會對焊線造成疲勞損害(最終導致開路)。焊線上在脈衝左右後,允許冷卻降溫,因此形成熱循環。但如果脈衝數量控制在次以下,焊線升溫控制比其所需溫度低5.5℃,那么將不會對焊機造成任何損壞。

焊線在其整個生命周期內所受的熱循環數量不能超過次。

如果變化的電流在焊線上通過,使得焊線溫度大幅地上升或下降,則會產生焊線的熱循環。

3.5 焊線溫度上升

3.5.1 鏤空封裝

鏤空封裝的積體電路在後驅動作用下,焊線不能超過210℃(鋁線)、325℃(金線)。

3.5.1.1 對於25µm寬的焊線來說,其焊線溫度上升規律應參考6.1和6.3中的圖表酌情分析。注意,焊線中的總電流形成Y軸,按照5.3.1節中的方法計算,需要根據同時進行後驅動的引腳數量進行修正。

3.5.1.2 這個電流作為6.1和6.3節中的Y軸,結合測試程式中使用的合適持續脈衝,最後得出的合成溫度如果大於30℃,那么需要一段冷卻時間作用,以防止在持續脈衝作用下焊線持續升溫。

3.5.1.3 冷卻時間可以通過觀察和插值法推算出來。在6.1和6.3節的電流、時間、溫度曲線中,也顯示出了最小的冷卻時間。

3.5.1.4 我們知道在後驅動作用下的焊線總電流會隨著對器件作用的不同實際測試向量不同而變化。而在6.1和6.3的圖表中,電流定為常數,提供了一種簡單的方法來評估在最差工況下(即最大電流情況)的汗腺溫度上升規律。第7章中描述了另一種使用第6章中的最差工況和曲線的方法。第7章中描述了一種增值法用於計算焊線的溫度上升。它基於有效地整合每個不同測試矢量對總電流的影響。

當不同測試矢量改變導致總電流改變時,溫度上升的變數都可以計算。最終的值(第七章的)應該根據不同的焊線材質和器件的封裝形式,與5.5.1和5.5.2節中的值對比。用於增量計算的時間不能超過第7章給出的。如總電流為常數的時間要大於時,那么增值計算可套用與這段時間中不超過的部分,或參照第6章推算出合成焊線溫度,以及相應的總電流為常數的時間周期。冷卻時間也可以按照第7章的方法計算,或者參考第6章給出的冷卻時間,使焊線的溫升區域正常。在使用增值計算方法計算冷卻時間時,其最大值參考第7章給出的。

注意:當焊線的直徑超過25µm時,參考5.2的注意2。

表1提供了在做焊線溫度計算時,將器件各引腳狀態由0驅動到1時使用的後驅動電流值。其中,沒有參考製造商給出的器件信息及其他代表性數據。

器件工藝

| 電流(mA)

| 驅動電壓(V)

|

ASTTL

| 790 / 700 / 610

| 5.0 / 4.5 / 3.5

|

LSTTL

| 290 / 225

| 5.0 / 3.5

|

TTL

| 272

| 3.5

|

LTTL

| 23

| 3.5

|

HTTL

| 529

| 3.5

|

STTL

| 273

| 3.5

|

ALSTTL

| 270

| 3.5

|

CMOS (15 V)

| 25

| 7.5

|

CMOS ( 5 V)

| 2.4

| 4.0

|

HCMOS

| 115

| 5.0

|

MOS

| 174

| N/A

|

ECL

| 1 (source)

| 0

|

HCTTL

| 110

| 5.0

|

表1 每次後驅動作用使引腳狀態由低到高的電流

表2 提供了將器件各引腳狀態由1驅動到0時使用的後驅動電流值。

器件工藝

| 電流(mA)

|

ASTTL

| 180

|

LSTTL

| 70

|

CMOS

| 5

|

HCMOS

| 53

|

ECL

| 140 (sink)

|

a 代表提供的這些電流值都是將引腳狀態驅動到0V的值,除了ECL,其驅動到-0.9V。

|

表2每次後驅動作用使引腳狀態由高到低的電流

在對ASTLL或與之類似器件做後驅動時,最大的後驅動持續脈衝時間不應大於表3中所給的限定值和製造商所給出的限制值中較小的值。

驅動電壓(V)

| 最大持續脈衝(ms)

|

3.5

| 67

|

4.5

| 25

|

5

| 6

|

表3 ASTLL器件的最大後驅動持續脈衝時間

表4提供的電流數據是,本文在做最初研究時,各個不同的封裝工藝器件做後驅動的後驅動電流。這些數據是在最差工況下得出的,並沒有參照製造商給的資料,表格中括弧里的數據是典型值。當驅動器件引腳狀態由高到低時的驅動電壓參考其供電電壓。對於其他的驅動電壓和最大電流取決於製造商給的數據資料。

表4 現代積體電路的後驅動電流

4 後驅動電流與持續脈衝時間關係

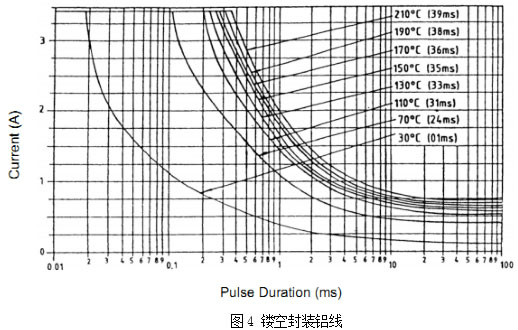

4.1鏤空封裝的鋁線

圖4顯示了對於鏤空封裝的鋁線,其後驅動電流(A)與持續脈衝時間(ms)的關係。

注意1: 環境溫度 25℃;

注意2: 括弧內的時間是對應溫度時驅動脈衝間的冷卻時間;

注意3: 所使用的焊線直徑為25µm,長3mm。

注意4: 焊線材料組成為鋁/1%矽

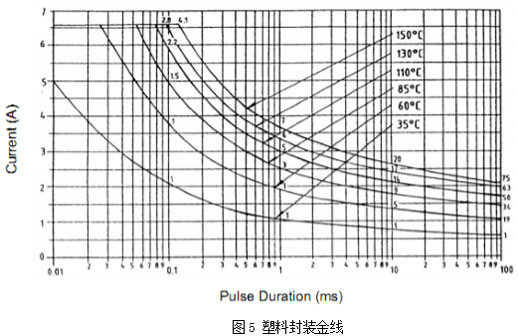

4.2塑膠封裝的金線

圖5顯示了對於塑膠封裝的金線,其後驅動電流(A)與持續脈衝時間(ms)的關係。

注意1: 環境溫度 25℃;

注意2: 塑膠的熱導係數為1.256 ;

注意3: 溫度曲線上的時間值是當焊線溫度到達30℃時,後驅動脈衝間最小的冷卻時間,單位為ms。

注意4: 所使用的焊線直徑為25µm,長3mm。

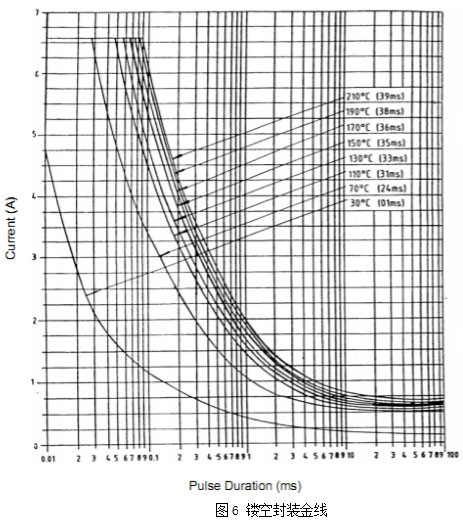

4.3 鏤空封裝金線

圖6顯示了對於鏤空封裝的金線,其後驅動電流(A)與持續脈衝時間(ms)的關係。

注意1: 環境溫度 25℃;

注意2: 括弧內的時間是對應溫度時驅動脈衝間的冷卻時間;

注意3: 所使用的焊線直徑為25µm,長3mm。

5 計算焊線的溫升

焊線溫度取決於隨時間變化的電流,因此,它的值可由焊線上的總電流導致焊線上累計的熱量以及冷卻時間傳到釋放出的熱量計算得出。

5.1電流導致的加熱量

5.1.1通過焊線上的電流增加的熱量:

(電阻*電流方波*時間)

焊線上上升的溫度:

(電阻*電流方波*時間)/熱容量

應注意:電阻與熱容量的值也隨溫度變化,因此,在計算溫度上升時,也應該把這部分變化考慮在內。

5.1.2 冷卻時間的影響

鏤空封裝焊線的冷卻主要通過焊線與焊盤和晶粒(die)間的熱傳導。而其與周圍空氣間的熱傳導和熱輻射導致的熱量流失可忽略不計。

短時間的冷卻作用對溫度的影響:

其中,

δT為溫度增量;

δt為時間間隔增量(所有在考慮範圍內的時間間隔,包括測試矢量中的間隔和人為的間隔);

T為焊線溫度;

為環境溫度;

為焊線的熱時間常數。

因此,計算焊線溫度升高需要考慮測試矢量中短暫的時間間隔和人為規定的時間間隔。

在計算當中也需要考慮焊線的實際尺寸數據及其材料的各種物理常數,這些數據會在後面的表格中給出。

5.1.3 加熱與冷卻同時進行

在短暫的時間間隔內,實際上,此時焊線上還是有電流流過(只是沒有那么大),因此,這種情況可看成是加熱和冷卻同時進行。計算時,兩種情況同時考慮。

5.1.4 最後的計算公式

焊線最終溫度的計算公式如下:

其中,

為時間增量;(s)

I為在單位時間間隔內流過焊線的電流;(A)

為環境溫度;(℃)

為焊線起始溫度;(℃)

為焊線最終溫度。(℃)

表格5中給出了公式中需要用到的常數。

A列中數據適用於長3mm,直徑25µm鏤空封裝中的鋁線;

B列中數據適用於長3mm,直徑25µm鏤空封裝中的金線。

表5 熱方程式中的常數

5.1.5 焊線電流為零

當焊線電流為零時,上述公式可用來計算焊線的冷卻狀況,即使其時間間隔小於。

注意1: 當器件電源不供電時,才可能出現其焊線電流為零的情況。

注意2: 塑膠封裝中,焊線的冷卻機理更加複雜,因為焊線與密封劑間也存在著熱傳導。這使得上述公式不適用於這種情況。熱量會通過密封劑消散一部分,但同樣地,在熱量傳給焊線時,密封劑也將分擔一部分熱量的傳導。