往復式壓縮機氣量無級調節技術

基本原理

往復式壓縮機氣量無級調節基本原理為“回流省功”,如下圖1所示,

圖1 “回流省功”

圖1 “回流省功”活塞在壓縮機氣缸的一個正常工作循環包括:(1)余隙容積中殘留高壓氣體的膨脹過程,如圖A~B曲線,此時壓縮機的進氣閥和排氣閥均處於正常的關閉狀態;(2)進氣過程,如圖B~C曲線,此時進氣閥在氣缸內外差的作用下開啟,進氣管線中的氣體通過進氣閥進入氣缸,至C點完成相當於氣缸100%容積的進氣量,進氣閥關閉;(3)C~D為壓縮過程,氣缸內氣體在活塞的作用下壓縮達到排氣壓力;(4)D~A為排氣過程,排氣閥打開,被壓縮的氣體經過排氣閥進入下一級。

當投入氣量調節系統後,進氣閥在進氣過程結束後由於執行機構作用下仍被強制的保持開啟狀態,那么壓縮過程並不能沿原壓縮曲線由位置C到位置D,而是由位置C先到達位置Cr,50,此時原吸入氣缸中的部分氣體通過被頂開的進氣閥回流到進氣管而不被壓縮,所消耗的能量當然要比壓縮機滿負荷時小的多,待活塞運動到特定的位置Dr,50時,執行機構使頂開進氣閥的強制外力消失,進氣閥片回落到閥座上而關閉,氣缸內剩餘的氣體開始被壓縮,壓縮過程開始沿著位置Dr,50到達位置A。氣體達到額定排氣壓力後從排氣閥排出,容積流量減少。壓縮機的指示功耗與實際容積流量成正比,因此氣量無級調節系統能夠最大程度的節約能源。

系統組成

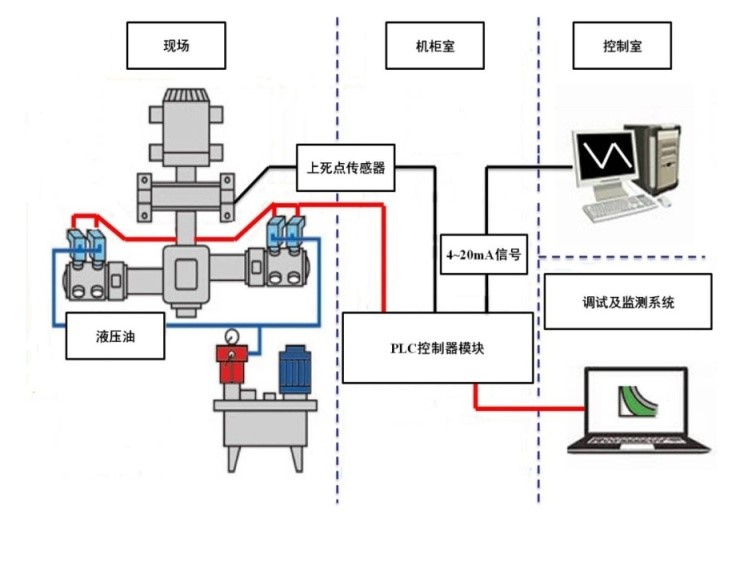

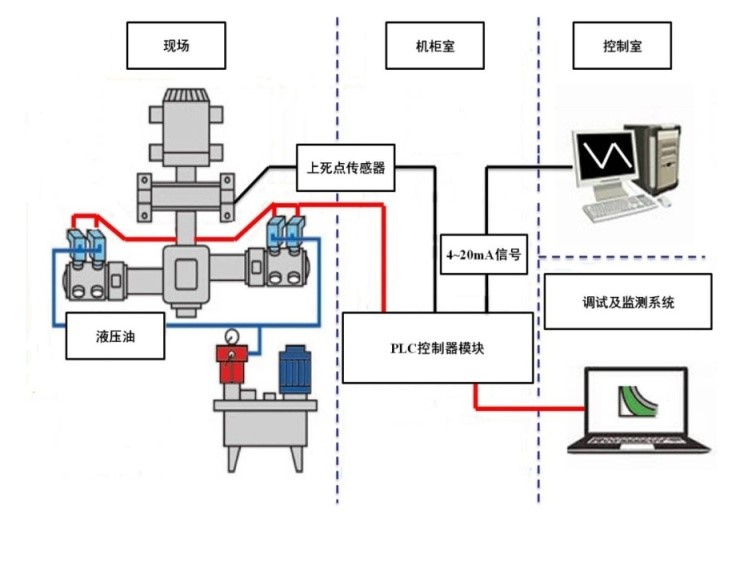

往復式壓縮機氣量無級調節系統是由PLC控制器、液壓系統、機械執行機構和測量與監控系統組成,如下圖2所示:

PLC控制器是氣量無級調節系統的核心組成部分,主要功能包括:

圖2 系統組成

圖2 系統組成1)利用上死點感測器採集壓縮機活塞運動到上死點位置時刻,依據上死點信號計算曲軸角度,通過壓縮機負荷的設定值控制執行機構的電磁閥,從而精確控制壓縮機進氣閥的啟閉時間;

2)可實現液壓系統的油液溫度、油壓和液位等相關參數的採集、監控以及油泵的就地、遠程控制;

3)可以提供Modbus RS-485接口,實現氣量無級調節系統就地控制和與DCS等上位機設備的遠程控制;

4)可以實現氣量無級調節系統的切除以及故障聯鎖切除,使得往復式壓縮機恢復到滿負荷運行狀態,不會影響現場往復式壓縮機的正常運行;

液壓油站向機械執行機構提供高壓液壓油以控制進氣閥的開啟、關閉,通過內置齒輪油泵將液壓油的壓力從常壓提升到所需的工作壓力,在液壓油供油及回油管路中均安裝了隔膜蓄能器來穩定油壓。PLC控制器對液壓油站的油壓、油溫和油液液位進行了監控。

機械執行機構主要有油缸、電磁閥、卸荷器等組成。機械執行機構中電磁閥接受來自PLC控制器的控制信號,適時啟閉電磁閥,從而接通或斷開來自液壓油站的高壓油,以控制頂開進氣閥的時間,實現壓縮機的負荷調節。

測量與監控系統主要是用於氣量調節系統參數的設定以及監控。

往復式壓縮機氣量無級調節特點

往復式壓縮機氣量無級調節由如下幾個特點:

1)最寬廣的調節範圍,最優控制特性,並使壓縮機啟停更加自如;

2)最大限度節省能源,氣量調節後,主電機的實際功率隨壓縮機排氣量的降低成等比例規律減少;

3)易於實現對現有壓縮機進行升級改造,且在升級改造過程中不影響現有壓縮機的部件和安全運行;

4)調節系統出現故障後可自動切除,不影響壓縮機正常運行,且系統易於維護;

節能算例

某往復式壓縮機功率P為2000KW,機械效率η為85%,壓縮機負荷L按70%運行,當投入往復式壓縮機氣量無級調節系統後,每小時壓縮機耗能為:

P耗=P*(1-η)+P*η*L=2000*0.15+2000*0.85*0.7=1490KW

每小時通過氣量無級調節系統可節約的能耗為:

P節=P-P耗=2000-1490=510KW

每年壓縮機運行時間t按8000小時,電費單價M1按平均0.7元/度計算,當投入氣量無級調節系統後,每年可節約的電費M 為:

M=P節*t*M1=510*8000*0.7=285.6萬元

圖1 “回流省功”

圖1 “回流省功” 圖2 系統組成

圖2 系統組成