簡介,強化傳熱管的技術特點,橫紋槽管,橫槽紋管的構造,強化傳熱的原理,縮放管,縮放管的構造與強化傳熱的原理,縮放管幾何結構的選擇,縮放管的套用範圍,螺旋槽管,縱肋橫紋糟管和橫肋橫紋槽管,低肋管(俗稱螺紋管),高效強化傳熱管的套用實例,

簡介

上世紀60年代以來,強化傳熱技術得到了長足的發展。強化傳熱管的開發套用已日趨成熟,如適合在單相流工況套用的螺旋槽管、橫紋管、縮放管等以及適合相變傳熱的各種翅片管、T形管、表面多孔管、縱槽管等,已有眾多學者研究過多種強化傳熱的異形管。螺旋槽管是上世紀60年代中期發展起來的高效換熱元件,它加工方便,能在功耗增加很小的情況下,顯著地強化管內傳熱,尤以強化管內單相流體傳熱而著稱。橫紋管則是螺旋槽管的螺旋角增加到90。時的特殊情況。許多學者的研究表明,螺旋槽管的螺旋角接近90°時比螺旋角小的效果好,說明橫紋管的強化傳熱效果優於螺旋槽管。縮放管是由依次交替的多節漸縮段與漸擴段構成,在單相流中,能增大管壁處流體的湍動,提高傳熱效果。

與其它強化管相比,流阻較小,而且由於縮放管曲面的過渡比較平滑,不易產生結垢,因此適用於含有塵埃流體的強化傳熱。文中介紹對縮放管、螺旋槽管和橫紋管等強化傳熱管進行工質為水一水蒸氣的傳熱與流阻的對比實驗研究。

強化傳熱管的技術特點

管式換熱器的主要換熱元件是管子,在換熱器中採用強化傳熱管是當前國內外發展趨勢,一方面可以節約大量金屬管材,降低設備費用;另一方面可顯著地提高工廠的熱能利用效率,降低能耗和生產費用。強化傳熱管的技術特點:

(1)強化傳熱管是通過對管子形狀和表面性質的改造,改變流體在管壁處的流動方式和傳熱機理,從而達到強化傳熱的目的,也即通過挖掘傳熱管本身的傳熱能力從而提高傳熱管的使用價值,並不是靠加大材料消耗.擴大傳熱面積的方法。

(2)強化傳熱管是採用普通光管作毛坯,經過簡單滾壓加工而成。加工機具簡單,加工費用低(約占碳鋼管材料費的5%下),加工的管子長度和材質不受限制,加工速度完全達到了工業化生產水平。

(3)採用強化傳熱管不需要改變玫管式換熱器的總體結構,也不會影響穿管管等管式換熱器現有製造及裝配技術配用,因此適用於對各種換熱設備進行更兼造。

(4)強化傳熱管具有優良的抗污坎能,其機械性能和耐腐蝕性能亦不亞於原光管。

(5)強化傳熱管與新的殼程支承:(NEST、空心環等)相結合,可獲得最佳配熱效果,使總傳熱係數成倍提高,因而可設備體積、減輕重量、降低成本。

(6)強化傳熱管用於低溫差傳熱承收利用低品位熱能,效果尤為顯著。

橫紋槽管

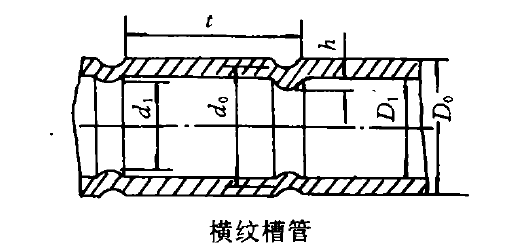

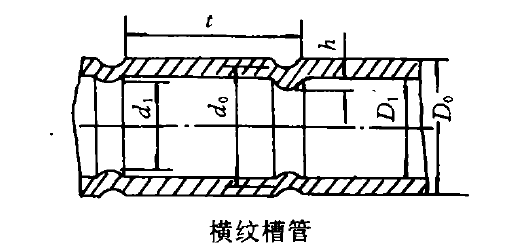

橫槽紋管的構造

橫槽紋管簡名橫紋管是1974年

莫斯科航空學院Kauau等首先提出,即在管壁上滾軋出與管子軸線成90°的槽紋,在管壁內則形成一圈圈突出的圓環。 橫紋槽管為雙面強化管型,橫紋槽管的外表面以一定的間隔形成環形凹槽,其內表面則形成相應的環形凸肋。

橫槽紋管

強化傳熱的原理

其強化傳熱的作用是:流體經過圓環時在管壁上形成軸向的旋渦,這種旋渦增加了流體邊界層的騷動,有利於熱量通過邊界層的傳遞。當旋渦快要消失時流體又經過第二個圓環,所以能保持軸向旋渦不斷地生成。保持了連續而穩定的強化作用。由於旋渦主要在管壁處生成,對流體主體影響很小,即突出的圓環對流體主體增加的騷動很小,不會產生很多無謂的能耗。所以橫紋管的流體阻力較之相同節距與槽深的螺旋槽紋管要顯得小些,這是橫紋管優於螺旋槽紋管之處。

橫紋槽管管內給熱係數最高可達光管的2-3倍,在無支承縱向沖刷條件下,管外最高可達光管的1. 6倍。垂直冷凝給熱係數可比光管大5倍,水平冷凝給熱係數比光管大1~2. 4倍,管內流動沸騰給熱係數比光管大2~7倍,抗污垢性能明顯優於光管。

在傳熱量相同及輸送流體泵功率消耗相同的條件下,用橫紋槽管取代光管,可使管式換熱器的材料消耗減少(40~50)%。

縮放管

縮放管的傳熱性能與橫紋槽管基本相同.但對流體的流動阻力較小,尤其適用於低壓氣體的傳熱強化。縮放管的加工變形量比橫紋槽管大,因此成型加工要求動力較大,且管坯剛性要大,才不致成型加工中失穩。

縮放管的構造與強化傳熱的原理

縮放管是由依次交替的收縮段和擴張段組成的波形管道。在擴張段中流體速度降低,靜壓增加;而在收縮段中流體速度增加,靜壓減小。這樣流體的流動是在方向反覆改變的軸向壓力梯度下進行。在擴張段中由於流體質點速度的變化產生劇烈的旋渦並在收縮段中得到有效的利用,而且沖刷流體的邊界層,使邊界層減薄。因此在相同的流體阻力下,它比光滑管具有更高的傳熱效能。.

縮放管

縮放管幾何結構的選擇

收縮段與擴張段長短的選擇,蘇聯中央鍋爐和汽輪機研究所為此做了一些對比實驗。用空氣作為載熱體,測定管子不同截面上的速度場和湍流強度,根據實驗結果,收縮段長度為擴張段兩倍的揣流強度比擴張段為收縮段兩倍大約高18%,而擴張角以140為最好。

縮放管的套用範圍

縮放管特別適用於Re數較高的場合,可強化管內外單相流體的傳熱,例如Re=106時,第一方案的傳熱量增長3500,而

流體阻力係數增長8}00。特別是由於管子的相對流線型也適用於含有雜質的流·本。在管外流體沿軸向流動時,也可以產生類似於管內那樣的強化傳熱。

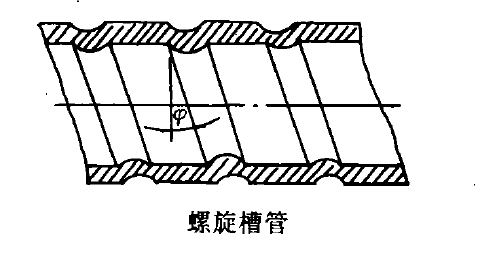

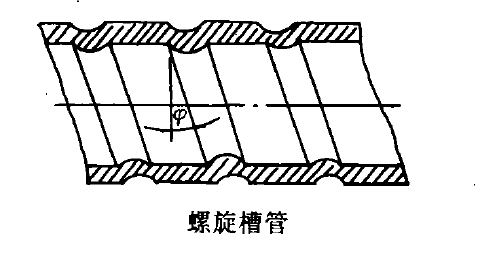

螺旋槽管

螺旋槽紋管主要用於強化管內氣體或液體的傳熱(也可以用於強化管內掖體的沸騰或管外蒸汽的冷凝)。近二十年來美、英、日、蘇聯等國的學者對此開展了很多研究工作(5,6)。美國通用油品公司採用名為K orodense的螺旋槽管做成發電廠蒸汽透平泛汽冷凝器,它與普通銅管冷凝器比較,傳熱面積節約30、總傳熱係數提高43%、總台設備投資費用節約了近10萬美元。日本的吉富英明等對螺旋槽管進行了系統的實驗,對不同的螺旋槽尺寸與不同的操作條件提出了6個公式以計算努塞特數(Nu)與摩擦係數(f)。英國原子能研究協會Harwell研究所對多頭螺旋槽管也作過系統的測試與篩選,由於槽紋較深,阻力增加太大,未能得出最優的結構尺寸。

螺旋槽管

為了找出螺旋槽管最佳的結構參數與套用範圍,國內外近年來做了大量的實驗研究與理論分析工作,採用氫氣泡示蹤技術觀察螺旋槽管內流體運動狀況〔s〕發現流體在管內流動時受螺旋槽紋的引導使靠近壁面的部分流順槽旋流;還有一部分流體順壁面軸向流動,通過螺旋槽紋凸起處便產生軸向旋渦。前一種作用有利於減薄

邊界層厚度,後一種作用可引起

邊界層分離及邊界層中流體質點,從而可以加快由壁面至流體主體的熱量傳遞,通過對多頭、單頭螺旋等不同結構參數的螺旋槽管的對比觀察,發現多頭、日較小、e/d及H/d較大的管子是以前一種作用為主,而單頭、日較大、e/d及H/d較小的管子、則以後一種作用為主。在相同的雷諾數(Re)下,多頭螺旋比單頭所產生的旋流更強。邊界上的旋流有強化傳熱的作用,但流體主體中的旋流則增加了流體的磨損和能量消耗,應儘可能減少。另一方面在相同的槽距與槽深情況下,單頭的日角較大,即容易產生邊界層分離流而不易產生螺旋流。所以在相同的Re數、槽距、槽深的情況下,單頭螺旋與三頭螺旋槽管相比,強化傳熱的效果差別很小,但阻力卻降低較多,特別是槽紋較深時更明顯。

螺旋槽管的管內給熱係數可達光管的1. 5~ 2倍,管外大約為1. 5倍,但對流體的流動阻力比橫紋槽管稍大。管外水平冷凝給熱係數比光管大1~2倍,管內流動沸騰給熱係數為光管的2倍。

縱肋橫紋糟管和橫肋橫紋槽管

縱肋橫紋槽管和橫肋橫紋槽管是在橫紋槽管外側形成縱肋和橫肋而成的複式管型。這兩種強化傳熱管可使管內管外達到同等程度的強化。

低肋管(俗稱螺紋管)

低肋管主要靠管外肋化(肋化係數為2~3)擴大傳熱面積,一般用於管內給熱係數比管外給熱係數大一倍的場合,對於管外冷凝、沸騰,由於表面張力作用也能得到強化。

低肋管

低螺紋翅片管簡稱螺紋管是用普通管子通過三個成品字形的滾子滾軋而成。196.4年蘭州石油機械研究所首先用碳鋼管軋製成低螺紋管,並用於蘭州煉油廠原油與常壓側線換熱器(原油走殼程)效果很好。近年來對軋制刀具作了進一步改進,用小25的10°碳鋼管為坯管,軋成的螺紋管齒距有1.25,1.5,2毫米三種,齒高1. 2~1. 4毫米,肋化係數達2~2. 7,管長可軋到12米。

高效強化傳熱管的套用實例

高效強化傳熱管已在許多氮肥工業換熱設備中套用,效果十分顯著,舉例如下:

a.新安江化肥廠於1985年初在國內首先採用螺旋槽管折流桿換熱器作為變換主換熱器,運行8個月進行標定,傳熱係數由原光管折流板換熱器的104. 67 kJ/m·h·℃提高到251. 21 kJ/m "h℃,系統阻力降低了37%,噸氨電耗下隆100度左右。設備重量從11. 5噸減至6. 4噸,換熱面積從400 m減至165 m,設備造價由7. 5萬元降至5. 5萬元(當時價格)。

b.益陽地區氮肥廠的變換第一水加熱器,採用縮放管加普通折流桿支承結構,傳熱面積由原設備的200 m減至150 m,設備重量減輕3噸,經實際測定,每小時比原設備還多回收59. 87 X 10kJ的熱量,一年節省的煤耗折價3萬元。

c.益陽地區氮肥廠的銅液氨冷器,原用設備的傳熱面積為150 m,由於傳熱量不夠,常影響生產,採用橫紋槽管後,傳熱面積減為120 m,而噸氨耗液氨從原來的200 kg下降至150 kg以下,噸氨節約冷量30. 14 X10 kJ,每年減少冰機電耗在8萬度以上,折價約1. 2萬元。

d.沉江氮肥廠的變換主換熱器,原用設備的傳熱面積為706 m,採用橫紋槽管和空心環支承的殼程結構後,設計面積僅160 m(實際選用200 m),比原設備節省無縫鋼管7. 86噸,投入實際運行後證實能滿足生產要求。若按全國小氮肥廠年生產能力1200萬噸推算,僅變換主換熱器一項,全國小氮肥廠可節省無縫鋼管4700噸,價值3千多萬元,如計及殼體、封頭、管板等省工省料,其經濟效益更大。