專利背景

通過換熱管壁實現管內外介質交換能量在實際工程中套用廣泛,普通的換熱管為光管,其內外管壁比較平滑,結構簡單,加工方便,套用廣泛,可在高溫、高壓等苛刻的條件下使用,且檢修方便。但是在實際套用中存在熱效率不高等缺陷,在有些對換熱能力要求高的工況下不宜採用,在某些管內介質存在可能沉積雜質的情況下使用也受到了限制。截至2012年7月,為增強換熱效果,板翅式換熱器等多種單位體積換熱面積大大高於管式換熱器的換熱設備,但是由於受設計、製造、選材和加工工藝等多方面限制原因,難以套用於高溫、高壓等苛刻條件,更無法處理含有固體或易生成可沉澱物質的或可結焦介質。另外,由於其結構特點,當換熱器內部發生泄漏時難以發現泄漏點,不易維修。

授權公告號為CN202074870的實用新型專利公開了一種換熱管,該換熱管包括蛇形管,該蛇形管彎折形成多個換熱管段,相鄰的換熱管段之間連線有換熱片,該換熱片為沿垂直於換熱管段軸線的方向發生折彎的折彎件,從而防止換熱片與換熱管段之間的連線位置由於熱膨脹而發生撕裂,顯著提高了換熱管的使用壽命。但該結構的換熱管不具有增強傳熱效果、減小管內壁結垢的效果。

授權公告號為CN202101591的實用新型專利公開了一種翅片換熱管,通過將管體內壁設定成齒條狀結構,通過齒條狀結構增加了管體內壁的換熱面積,同時使得管內部的換熱流體處於紊流狀態,增大了擾動性,極大地提高了換熱效率,延長了換熱管的使用壽命。但該結構的換熱管內壁較容易結垢,不容易清理,難以處理含有固體或易生成可沉澱物質的介質。

專利號為ZL200380103179.3的發明專利公開一種具有螺旋翅片的裂化管,翅片形成在管的內表面上並且相對於管的軸線傾斜,離散地布置在一個或多個螺旋軌跡上,從管的一個軸向端到其另一個軸向端的管的整個軸向長度上不存在翅片。翅片用於攪拌管內流體,可最大程度地抑制壓力損失,同時有效地促進熱量傳輸到流體上。由於管內翅片相對於管的軸線傾斜,且呈螺旋形分布,在壓力損失較小和增強傳熱方面具有很好的效果,但如果用於管內介質存在可能沉積雜質的情況,則不可避免的造成管內壁結垢,不易清理和維修。

發明內容

專利目的

《具有強化傳熱元件的換熱管》發明的目的是提供一種具有強化傳熱元件的換熱管,具有增強傳熱效果、減小管內壁結垢的換熱管。

技術方案

《具有強化傳熱元件的換熱管》所述的一種具有強化傳熱元件的

換熱管,所述強化傳熱元件為水滴狀的流線型、三稜錐形或半橢球形,離散地布置在換熱管的內壁上,當換熱管的內表面展開時,強化傳熱元件在換熱管內壁上的排布方式為:呈三角形排布或由多個三角形組合而成的排布方式或能分解為多個三角形的排布方式,其中優選所述三角形為等腰三角形。

《具有強化傳熱元件的換熱管》的換熱管,其中優選所述強化傳熱元件的高度與換熱管半徑的比值(d1/R)為0.05-0.4,更優選0.08-0.2,強化傳熱元件的長度與其高度的比值(d2/d1)為0.5-10,更優選2-6。

《具有強化傳熱元件的換熱管》的換熱管,其中優選所述兩個強化傳熱元件的縱向(沿管長)距離與強化傳熱元件的長度比(D1/d2)為0.5-20,更優選1.5-3,所述強化傳熱元件的橫向(垂直於管長)距離與換熱管橫截面的周長比(D2/2πR)為0.05-0.5,更優選0.08-0.2。所述縱向距離是指當換熱管的內表面展開時,順著流體方向前後兩個相鄰強化傳熱元件之間的距離;所述橫向距離是指當換熱管的內表面展開時,垂直於流體方向上兩個相鄰強化傳熱元件之間的距離。

《具有強化傳熱元件的換熱管》的換熱管,其中所述水滴狀的流線型強化傳熱元件的排布方式與管內流體的方向呈0~90度夾角。所述水滴狀的流線型可以是任意表面光滑的頭圓尾尖的水滴的形狀。更優選在換熱管內壁上的排布是圓頭部迎著流體方向,尖尾部順著流體方向。

《具有強化傳熱元件的換熱管》的換熱管,其中所述三稜錐形強化傳熱元件的尖頭部分迎著流體方向,寬頭部分順著流體方向。優選所述三稜錐形強化傳熱元件為正三稜錐形的形狀。

《具有強化傳熱元件的換熱管》的換熱管,其中所述半橢球形強化傳熱元件長徑與流體方向的夾角為0~90度。其中優選所述半橢球形的強化傳熱元件的短徑長度與其高度的比值為1-3,長徑長度與短徑長度的比值為1-10,更優選1-3。所述高度是指強化傳熱元件在換熱管半徑方向上延伸的尺寸。所述長徑為半橢球形傳熱元件與換熱管接觸的面中較長的軸,所述短徑為半橢球形傳熱元件與換熱管接觸的面中較短的軸。

《具有強化傳熱元件的換熱管》還涉及上述換熱管的套用,可用於熱電廠、化工、冶金或食品加工領域的換熱設備。

進一步地,《具有強化傳熱元件的換熱管》的換熱管特別適用於工業爐中管式爐爐管且管內介質含有易結垢物質的工況。

改善效果

《具有強化傳熱元件的換熱管》的換熱管,其內設有水滴狀的流線型、三稜錐形或半橢球形的強化傳熱元件,且強化傳熱元件的排布方式是這樣的:呈三角形排布或由多個三角形組合而成的排布方式或其排布方式可分解為多個三角形。使流體在管內壁局部突起部位(強化傳熱元件)形成擾流,改變了管內介質的穩定流動,特別是改變管壁處的邊界層內流體的流動狀態,減小邊界層的厚度,大大提高了換熱管傳熱效率,也減緩或徹底消除了管壁形成污垢層的可能。進一步地,流線型的強化傳熱元件,圓形頭部迎著流體方向,尖形尾部順著流體方向;三稜錐形的強化傳熱元件,尖頭部分迎著流體方向,寬頭部分順著流體方向。對於含有固體顆粒或易生成可沉澱物質的流體,增加該形狀的強化傳熱元件可以進一步減少了結垢的可能。所以《具有強化傳熱元件的換熱管》的換熱管可大大提高傳熱效率,同時又可套用於高溫、高壓以及處理管內含有固體雜質或可沉積物質等苛刻條件,易於清洗和維修。

附圖說明

圖1為換熱管中水滴狀的流線型強化傳熱元件的側視結構示意圖;

圖2為換熱管中水滴狀的流線型強化傳熱元件的俯視結構示意圖;

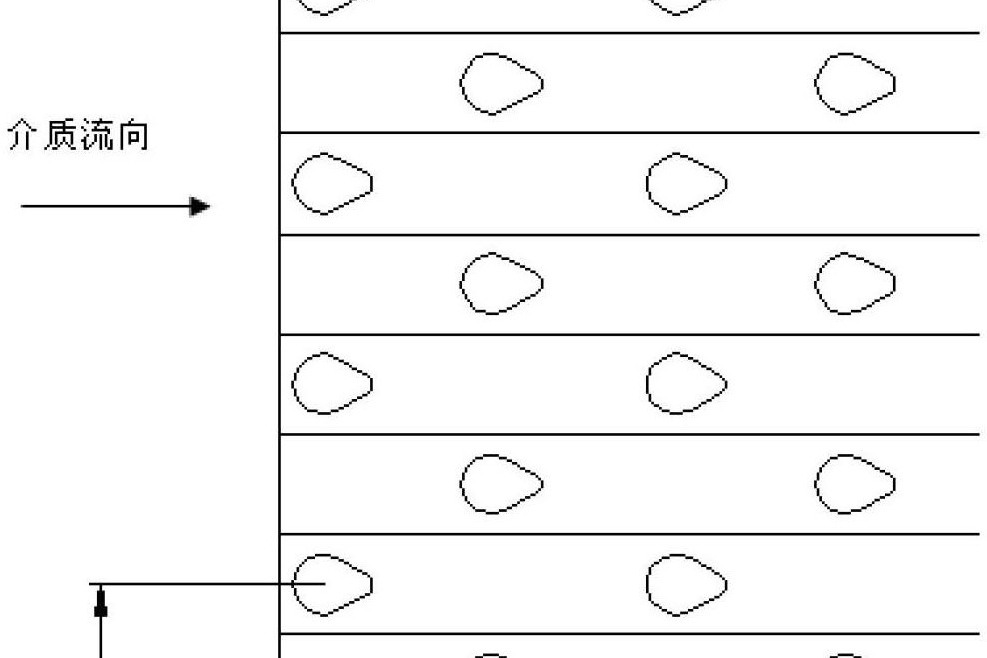

圖3為換熱管的內表面的展開示意圖,用於示出水滴狀的流線型強化傳熱元件的排布方式;

圖4為光管出口沿徑向溫度分布圖;

圖5為加入強化傳熱元件後換熱管出口沿徑向溫度分布圖;

圖6為換熱管的內表面的展開示意圖,用於示出水滴狀的流線型強化傳熱元件的另一種排布方式;

圖7為換熱管的內表面的展開示意圖,用於示出水滴狀的流線型強化傳熱元件的另一種排布方式;

圖8a、圖8b分別為《具有強化傳熱元件的換熱管》換熱管中三稜錐形強化傳熱元件的側視和俯視結構示意圖;

圖9為換熱管的內表面的展開示意圖,用於示出三稜錐形強化傳熱元件的另一種排布方式;

圖10a、圖10b分別為換熱管中半橢球形強化傳熱元件的俯視和側視結構示意圖;

其中:d1-強化傳熱元件的高度;d2-強化傳熱元件的長度;D1-強化傳熱元件的縱向距離;D2-強化傳熱元件的橫向距離;d3-半橢球形強化傳熱件的短徑的長度。

技術領域

《具有強化傳熱元件的換熱管》涉及一種換熱管,特別是涉及一種用於化工、熱電廠、冶金及食品加工領域具有增強傳熱效果、減小管內壁結垢的換熱管,該換熱管內部表面設定有強化傳熱元件。

權利要求

1.一種具有強化傳熱元件的換熱管,其特徵在於:該強化傳熱元件為水滴狀的流線型,離散地布置在換熱管的內壁上,當換熱管的內表面展開時,強化傳熱元件在換熱管內壁上的排布方式為:呈三角形排布或由多個三角形組合而成的排布方式或能分解為多個三角形的排布方式;所述強化傳熱元件的高度與換熱管半徑的比值為0.05-0.4,強化傳熱元件的長度與其高度的比值為0.5-10;兩個強化傳熱元件的縱向距離與強化傳熱元件的長度比為0.5-20,所述強化傳熱元件的橫向距離與換熱管橫截面的周長比為0.05-0.5;所述水滴狀的流線型強化傳熱元件的擺放方式與管內流體的方向呈0-90度夾角;所述水滴狀的流線型為頭圓尾尖的形狀,頭部迎著流體方向,尾部順著流體方向。

2.一種權利要求1所述的具有強化傳熱元件的換熱管的套用,其特徵在於:用於管式加熱爐管或管內介質含有易結垢物質的工況;將其用於熱電廠、化工、冶金或食品加工領域的換熱設備和工業爐。

實施方式

如圖1、2所示,《具有強化傳熱元件的換熱管》的換熱管內表面上設有水滴狀的流線型強化傳熱元件,該強化傳熱元件表面光滑,在換熱管內壁上的排布是圓頭部迎著流體方向,尖尾部順著流體方向。如圖3、圖6、圖7所示,當換熱管的內表面展開時,水滴狀的流線型強化傳熱元件在換熱管內壁上的排布方式是這樣的,呈三角形排布或由多個三角形組合而成的排布方式或是可分解為多個三角形的排布方式,優選所述三角形為等腰三角形。該水滴狀的流線型強化傳熱元件的高度d1與換熱管半徑R的比值(d1/R)在0.05至0.4之間,優選0.08-0.2,強化傳熱元件的長度d2與其高度d1的比值(d2/d1)為0.5-10,優選2-6。兩個強化傳熱元件的縱向距離與強化傳熱元件的長度比(D1/d2)為0.5-20,優選1.5-3,所述強化傳熱元件的橫向距離與換熱管橫截面的周長比(D2/2πR)為0.05-0.5,優選0.08-0.2。

如圖8、9所示,《具有強化傳熱元件的換熱管》的換熱管內表面上的強化傳熱元件還可以是三稜錐形,尖頭部分迎著流體方向,寬頭部分順著流體方向,優選該三稜錐形為正三稜錐形。當換熱管的內表面展開時,三稜錐形強化傳熱元件在換熱管內壁上的排布方式、尺寸和上述水滴狀的流線型強化傳熱元件的排布方式、尺寸相同。

如圖10所示,在其它的具體實施方式中,《具有強化傳熱元件的換熱管》的換熱管內表面上的強化傳熱元件還可以是橢球形,其排布方式、尺寸和上述流線型強化傳熱元件的排布方式、尺寸相同。其中優選其短徑與高度的比值為1-3,長度與短徑的比值為1-10,更優選1-3;該半橢球形強化傳熱元件長徑和流體流動方向夾角為0-90度。所述長徑為半橢球形傳熱元件與換熱管接觸的面中較長的軸,所述短徑為半橢球形傳熱元件與換熱管接觸的面中較短的軸。

以3米長,內徑(2R)為53毫米的直換熱管為研究對象,並在沿管程1米至2米處加入強化傳熱元件來考察流體流動傳熱情況,強化傳熱元件的排布方式如圖3所示。

輸入條件:進口流量500千克/時;進口初始壓力198.6千帕;進口溫度873.15開爾文;壁面溫度1123.15開爾文;介質為空氣。

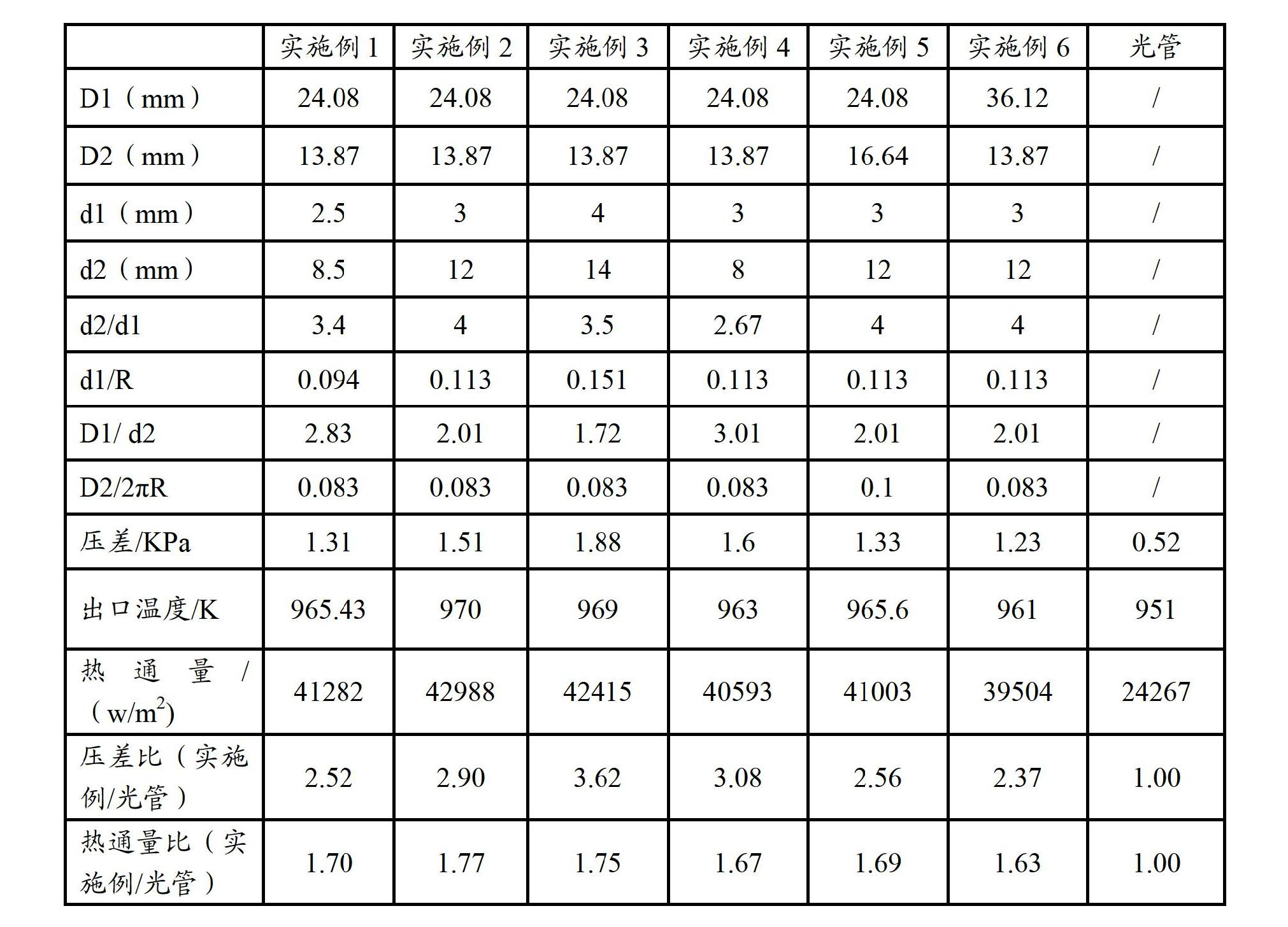

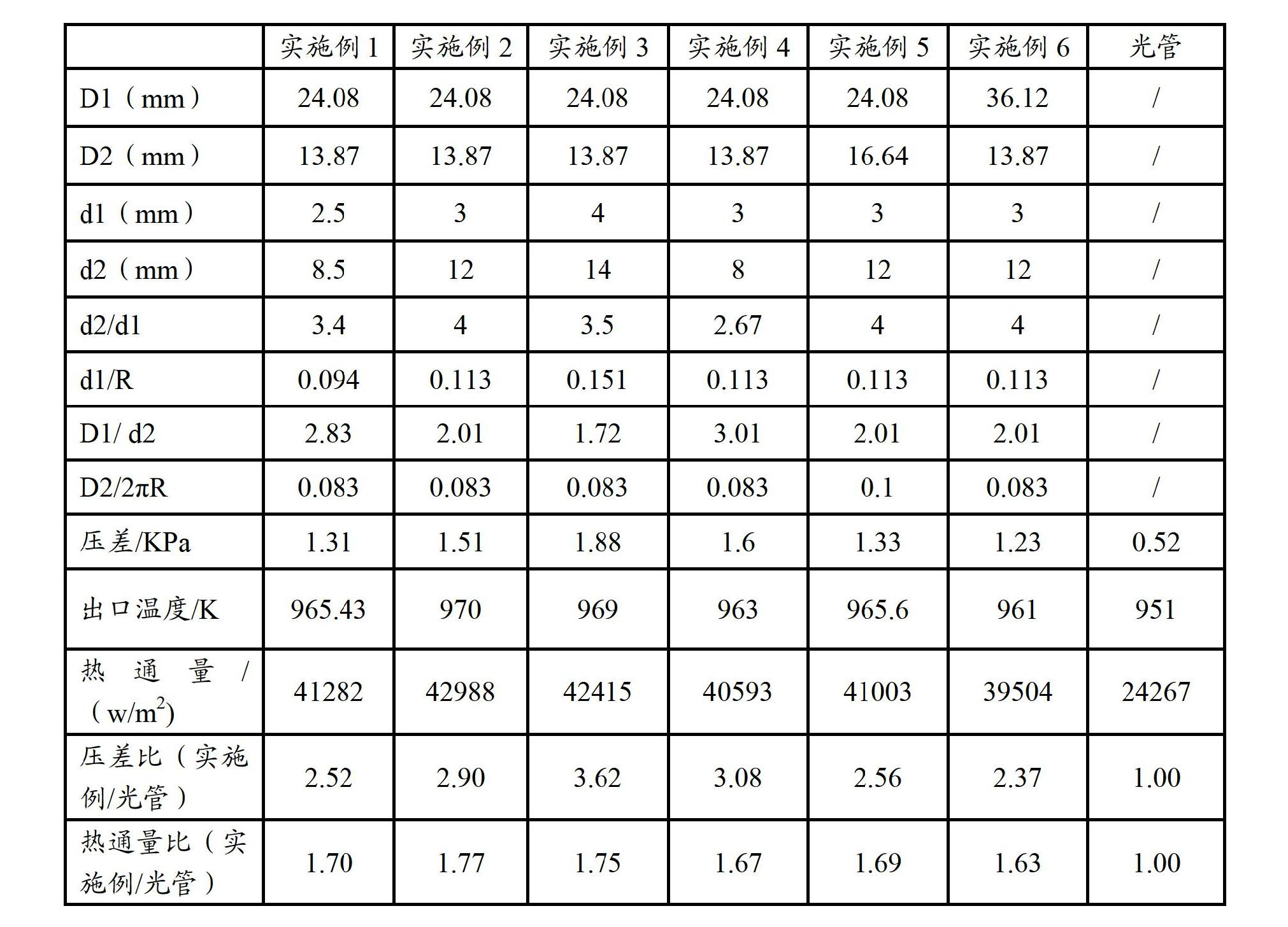

實施例1至例4中水滴狀強化傳熱元件的高度d1和長度d2各不同,具體數據見表1,強化傳熱元件的縱向距離為24.08毫米,橫向距離為13.87毫米;實施例5在實施例2的基礎上增大了強化傳熱元件的橫向距離,將橫向距離增大至16.64毫米;實施例6在實施例2的基礎上增大了強化傳熱元件的縱向距離,將縱向距離增大至36.12毫米;以無強化傳熱元件的換熱管(光管)為對比。

壓差選取1米至2米處的壓差來表明經過強化傳熱元件後的壓力變化情況,熱通量選取1米至2米處的平均熱通量。結果如表1所示。

表1強化傳熱元件的不同尺寸、不同間距和光管的對比結果

由表1中的結果可以看出,與光管相比增加了強化傳熱元件後換熱管(實施例1-6)的換熱能力(熱通量)均有不同程度的增加,實施例1提高70%,實施例2提高77%,實施例3提高75%,實施例4提高67%,實施例5提高69%,實施例6提高63%;實施例1壓降增加1.52倍,實施例2壓降增加1.90倍,實施例3壓降增加2.62倍,實施例4壓降增加2.08倍,實施例5壓降增加1.56倍,實施例6壓降增加1.37倍。

對比實施例2和實施例3,兩實施例中強化傳熱元件的排布方式和間距相同,實施例3中強化傳熱元件的高度和長度均大於實施例2的強化傳熱元件的尺寸,但是其傳熱能力低於實施例2;實施例4和實施例2相比,強化傳熱元件的長度減小,其傳熱能力低於實施例2,結果和上述類似。從以上兩組對比結果可以看出強化傳熱元件的外形尺寸對壓降和傳熱效果都有比較顯著的影響,由於實施例2的強化傳熱元件的外形更接近於流線型,因此壓降要小,同時傳熱效果好於實施例4,因此選擇合理的擾動元件外形尺寸非常重要。實施例5和實施例6與實施例2相比,分別增加了強化傳熱元件的橫向和縱向間距,阻力降(壓差)和換熱能力(熱通量)均有下降,這也證明了選擇合適的強化傳熱元件不僅可以提高換熱能力,同時可避免阻力降的大幅增加。

圖4和圖5分別為計算的光管和加入強化傳熱元件後的換熱管出口處沿徑向溫度分布圖,由圖的計算結果可以看出,增加強化傳熱元件後,徑向溫度更加均勻。對於管心(徑向位置為0米)處的溫度來看,加入強化傳熱元件後比未加強化傳熱元件的溫度高,並且在-0.02米至0.02米處的溫度明顯比未加強化傳熱元件的溫度分布要均勻(圖5中該段接近於直線,圖4中該範圍的數值形成明顯的曲線),這表明加入強化傳熱元件能夠破壞流體平穩的流動,加強了徑向的混合作用,提高整個流場流體的均勻性。《具有強化傳熱元件的換熱管》的換熱管適用於徑向溫度均一性要求比較高的工況,例如:乙烯裂解爐管等在換熱過程中管內同時發生對溫度比較敏感的反應,或管內介質中含有易結垢物質的工況。

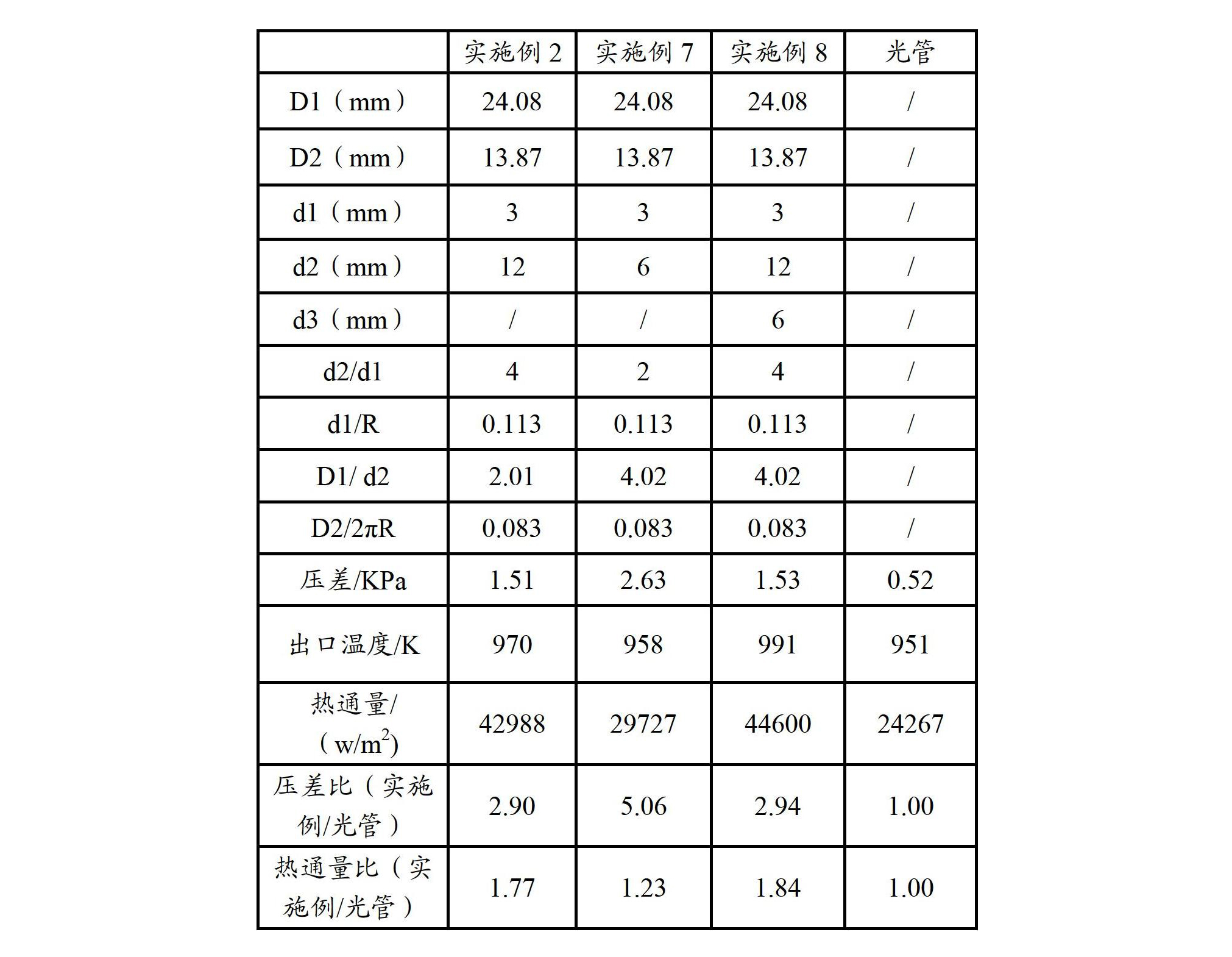

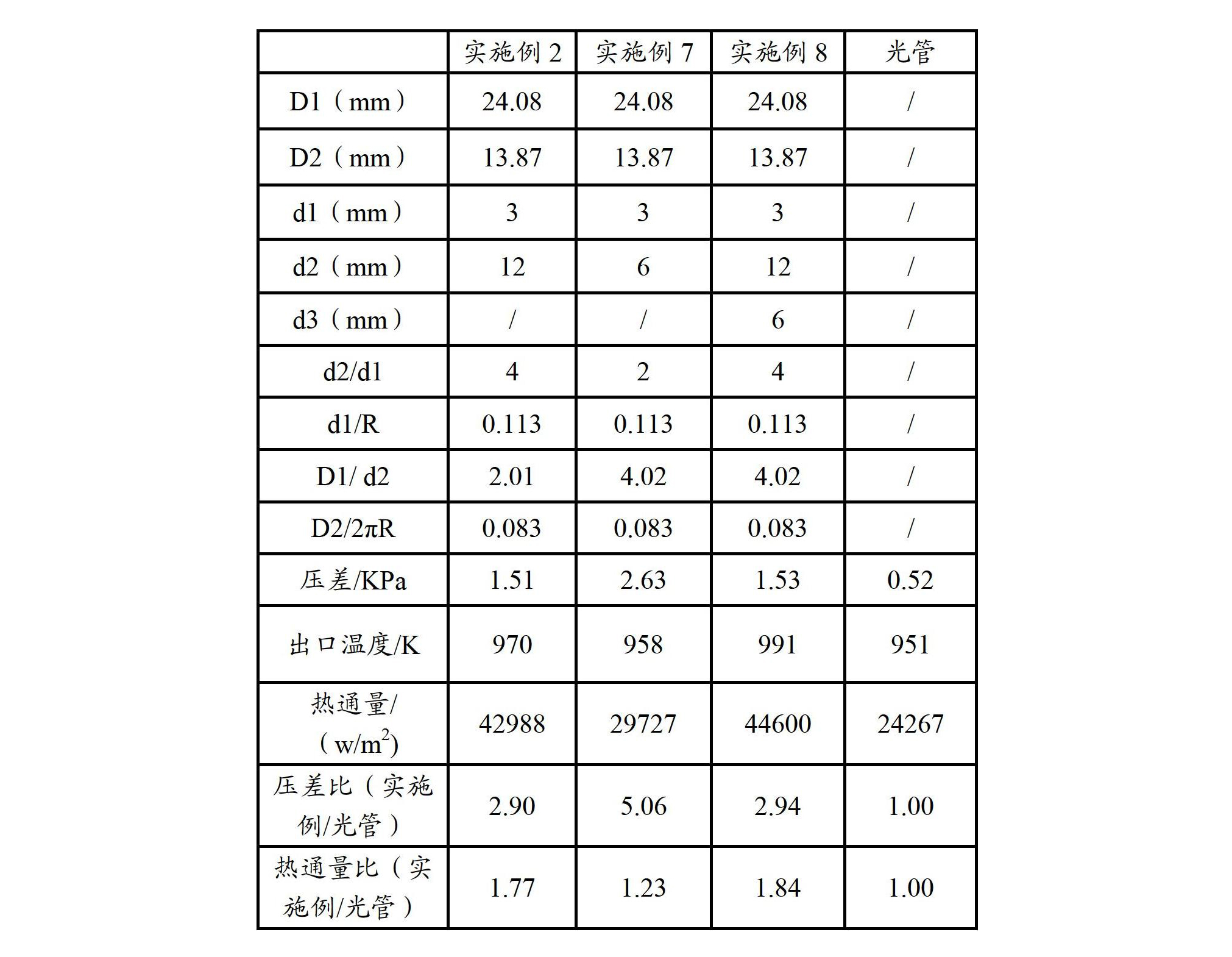

當強化傳熱元件分別是三稜錐形、半橢球形時的實施例7-8:測試方法和上述實施例相同,強化傳熱元件的排布方式如圖3所示,d3表示半橢球形強化傳熱件的短徑的長度,強化傳熱元件的縱向距離D1為24.08毫米,橫向距離D2為13.87毫米;三稜錐形強化傳熱元件的尺寸見表2實施例7,半橢球形強化傳熱元件的尺寸見表2實施例8;以實施例2(設有水滴狀的流線型強化傳熱元件的換熱管)和無強化傳熱元件的換熱管(光管)作對比。

表2不同強化傳熱元件與光管對比結果

由表2中的結果中可以看出與光管相比,三稜錐形、半橢球形的強化傳熱元件,換熱能力(熱通量)均有不同程度的增加,分別是光管的1.23倍、1.84倍。與光管相比,三稜錐形、半橢球形的強化傳熱元件,阻力降(壓差)均有提高,分別是光管的5.06倍、2.94倍。

《具有強化傳熱元件的換熱管》上述結構的換熱管可套用於高溫、高壓以及處理管內含有固體雜質或可沉積物質等苛刻條件,易於清洗和維修。在同工況的條件下,與2012年7月之前普通結構的換熱管相比,使用時間可延長0.5~1倍以上。

榮譽表彰

2018年12月20日,《具有強化傳熱元件的換熱管》獲得第二十屆中國專利優秀獎。