常壓循環流化床粉煤氣化爐,采新流化床的燃燒原理、合理的爐型結構,強化床內循環;採用流化床的氣固分離器,改進床外循環。

基本介紹

- 中文名:常壓循環流化床粉煤氣化爐

- 組成:給煤機,氣固分離器

- 優點:提高煤氣的品質和熱煤氣效率

- 粒度:在3~5mm左右

概序,產品簡介,氣化過程,

概序

我國是一個以煤炭為主的一次能源國家,煤炭的轉化利用是國家經濟發展的重要支柱。而我國目前煤炭轉化過程普遍存在效率低、污染環境嚴重等問題。而常壓循環流化床粉煤氣化爐在國內煤化工行業內脫穎而出,常壓循環流化床粉煤氣化爐目前在國內還是一個空缺,目前國內主要流化床氣化爐是以溫克勒加壓床主,主要的缺點是碳利用率不高,氣化爐設備龐大,一次投資相當大,而常壓循環流化床粉煤氣化爐氣化效率高,原料實應廣、一次投資省等優點得到中小化工企業的青睞。

產品簡介

通過返料器將分離出來的返料重返料內進行二次氣化,從而提高粉煤氣化的噸煤產量和氣化強度,提高煤的利用率;採用高溫空氣氣化工藝,提高煤氣的品質和熱煤氣效率。循環流化床粉煤氣化爐具有煤種適應性好,能利用粉煤;流化床煤氣爐生產的煤氣不含焦油和酚類有害物質,簡化了煤氣淨化系統,減少了對大氣環境的污染;流化床粉煤氣化既可生產城市民用煤氣,也可生產燃料氣和原料氣;流化床造氣程式比固定床塊煤造氣簡單。該技術投資省,可生產多種規格煤氣,套用領域廣。

氣化過程

(一)流化床氣化概念:

細顆粒燃料(0—8mm的煤粉)在氣化爐內受到自下而上鼓入氣化劑的吹動,燃料呈密項流化狀態,這種氣化方式稱為流化床氣化。

(二)反應過程特點及過程

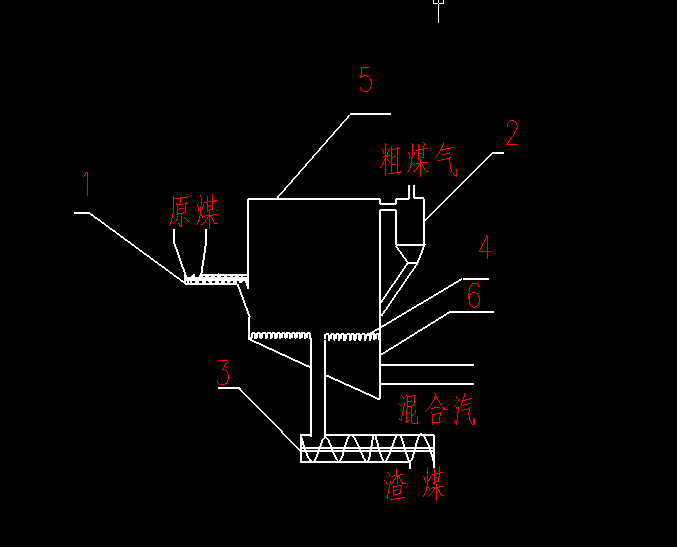

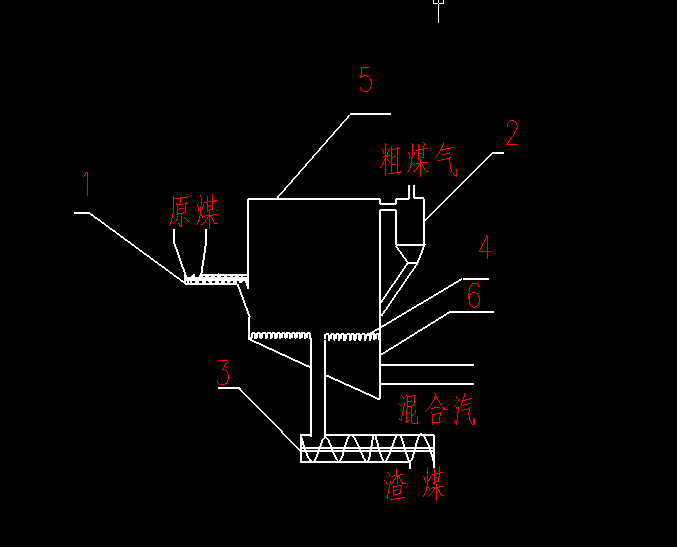

過程特點:氣化劑通過粉煤層,使燃料處於懸浮狀態,固體顆粒的運動如沸騰的液體一樣。氣化用煤的粒度一般較小,比表面積大,氣固相運動劇烈.整個床層溫度和組成一致,所產生的煤氣和灰渣都在爐溫下排出,因而,導出的煤氣中基本不含焦油類物質。見圖 1 、給煤機 , 2 、 氣固分離器 ,3 、 出渣機 ,4 風帽, 5 爐膛, 6 高溫風室。 常壓循環流化床氣化爐流程簡圖

常壓循環流化床氣化爐流程簡圖

常壓循環流化床氣化爐流程簡圖

常壓循環流化床氣化爐流程簡圖過程分析:在流化床氣化爐中,採用氣化反應性高的燃料(如褐煤),粒度在3~5mm左右,由於粒度小,再加上沸騰床較強的傳熱能力,因而煤料人爐的瞬間即被加熱到爐內溫度,幾乎同時進行著水分的蒸發、揮發分的分解、焦油的裂化、碳的燃燒與氣化過程。有的煤粒來不及熱解並與氣化劑反應就已經開始熔融,熔融的煤粒黏性強,可以與其他粒子接觸形成更大粒子,有可能出現結焦而破壞床層的正常流化,因而沸騰床內溫度不能太高。由於加入氣化爐的燃料粒徑分布比較分散,而且隨氣化反應的進行,燃料顆粒直徑不斷減小,則其對應的自由沉降速度相應減小。當其對應的自由沉降速度減小到小於操作的氣流速度時,燃料顆粒即被帶出。