專利背景

工程機械和農業設備常採用流體傳動來操作各種機械部件。例如,

挖掘機是一種常用的工程機械,挖掘機懸臂常利用液壓油作用在油缸上來實現其升降。液壓油缸包括一個帶有活塞的缸,該活塞在缸中劃分出兩個室,與活塞相連的桿連線到懸臂上,而油缸與挖掘機的主體相連,通過將桿從油缸中向外伸展以及將桿朝油缸中縮回實現支架的升高與降低;挖掘機作業時,例如懸臂、斗桿、

鏟斗及相應的油缸等工作裝置的位置經常不斷調整,特別是懸臂常處於從某一低位提升到某一高位,再從某一高位降到某一低位的循環運動過程之中,由於

懸臂及作用在其上的斗桿、鏟斗等質量較大,從能量轉化原理來說,支架可以只在重力的作用下降低,而且若不提供下降的阻力,在下降過程中易出現失重現象。當動臂在下降時為了防止其失重,以往的解決方法是,維持液壓油缸具有一定的背壓,為此常在液流回流管道上設有節流裝置,液壓油通過節流裝置後流回油箱,這樣懸臂的勢能轉化成熱能,被白白地浪費掉了,為了防止液壓油的溫度大幅度升高對系統帶來的危害,還需設有散熱裝置。因此,需要找到一種有效的技術來在液壓系統中實現能量的回收和再利用。

發明內容

專利目的

《工作裝置勢能回收液壓系統》要解決的技術問題是提供一種節約能源,降低液壓系統液壓油的溫升的工作裝置勢能回收液壓系統。

技術方案

《工作裝置勢能回收液壓系統》採用的工作裝置勢能回收液壓系統,包括能量轉換器、主閥、控制信號(Signal-a)及(Signal-b),壓能保持閥的入口通過切換閥與所述的主閥連線,所述的壓能保持閥的出口與所述的能量轉換器的無桿腔連線,所述的切換閥連線有能量收集器,邏輯控制部件的輸入端與所述的主閥、能量轉換器、控制信號(Signal-a)及(Signal-b)通信連線,所述的邏輯控制部件的輸出端與所述的切換閥的控制端連線。

所述的兩組能量轉換器單元(1.1)(1.2)分別由帶桿活塞(1.1a)(1.2a)分隔成對應的(1.1b)(1.1c)及(1.2b)(1.2c)工作腔,所述(1.1b)、(1.2b)工作腔分別設有通油口(B1)、(B2)並與所述主閥油口(B)直接相連,所述(1.1c)、(1.2c)工作腔分別設有通油口(A1)、(A2)。所述能量轉換器單元(1.1)、(1.2)上作用有所述動臂裝置(BOOM)。所述壓能保持閥2包括:單元閥(2a)及(2b)、信號或閥(2c)、壓力過載保護閥(2d)、方向閥(2e)、單向節控閥(2f)。所述單元閥(2a)設有油口(Ⅰa)、(Ⅱa)、(Ⅲa)、(Ⅳa),(Ⅱa)與(Ⅳa)互通;所述單元閥(2b)設有油口(Ⅰb)、(Ⅱb)、(Ⅲb)、(Ⅳb),(Ⅱb)與(Ⅳb)互通,所述壓能保閥油口(Ⅱa)、(Ⅱb)分別與所述能量轉換器(1.1c)、(1.2c)工作腔油口(A1)、(A2)相連。所述方向閥設有壓力輸入口(k1)、(k2)、回油口(kt)及換向控制口(Kb5),輸入口(k1)與所述油口(Ⅲa)、(Ⅲb)互連,回油口(kt)與回油路(T2)相連並回油箱,換向控制口(Kb5)連線於所述主閥輸入控制信號(Signal-b)的(S2)處。換向控制口(Kb5)無壓力時,所述方向閥處於常位,油口(k1)、(k2)接通,回油口(kt)不通;換向控制口(Kb5)有壓力時,所述方向閥換向處於右位,油口(k1)、(kt)有阻接通,油口(k2)不通。所述信號或閥包括:壓力輸入口(a)及(b)、壓力輸出口(c),壓力輸入口(a)與所述單元閥(2a)油口(Ⅳa)相連,壓力輸入口(b)與所述單元閥(2b)油口(Ⅳb)相連,壓力輸出口(c)與所述方向閥油口(k2)相連並邏輯或地取輸入口(a)或(b)的高壓油信號。所述壓力過載保護閥入口接在油口(k2)至油口(c)的油路(G)處,輸出口接於換向控制口(Kb5)的控制油路(H)處。所述單向節控閥(2f)有阻接通所述壓力過載保護閥輸出油路,並起壓作用於換向控制口(Kb5),使所述方向閥(2e)換向進行過載保護,對控制信號(Signal-b)無節控作用。所述切換閥包括:主油口(P1)、(P2)、(A)、(B)及控制口(Ka4)、(Kb4),主油口(P1)、(P2)分別與主閥油口(A)、能量收集器油口(X)相連,主油口(A)、(B)分別與所述壓能保持閥油口(Ⅰa)、(Ⅰb)相連,控制口(Ka4)、(Kb4)分別與所述邏輯控制部件的控制口(Pp1)、(Pp2)相連,在控制口(Ka4)有信號作用時,所述切換閥換入左位,此時油口(P1)與(B)通,(A)與(P2)通;在所制口(Kb4)有信號作用時,所述切換閥換入右位,此時油口(P1)與(A)通,(B)與(P2)通;在控制口(Ka4)、(Kb4)都無信號作用時,所述切換閥在常位(中位),此時油口(P1)與(A)、(B)通,(P2)不通。所述邏輯控制部件可以是液壓邏輯控制部件、電邏輯控制部件、或電液邏輯控制部件,其輸入輸出連線包括:輸入(Ka2)連線於所述主閥輸入控制信號(Signal-a)的(S1)處,輸入(Ka3)連線於主閥油口(A)至所述切換閥油口(P1)的主油路(E)處,輸入(Kb2)連線於所述主閥輸入控制信號(Signal-b)的(S3)處,輸入(Kb3)連線於主閥油口(B)至所述能量轉換器的有桿端油口(B1)、(B2)的主油路(F)處;輸出(Pp1)連線所述切換閥控制口(Ka4),輸出(Pp2)連線所述切換閥控制口(Kb4)。當所述能量轉換器單元(1.1)、(1.2)的兩工作腔(1.1c)、(1.2c)通入壓力油另兩工作腔(1.1b)、(1.2b)接回油箱時,所述能量轉換器單元(1.1)、(1.2)通過帶桿活塞(1.1a)、(1.2a)同步舉升所述動臂裝置(BOOM),此時輸入液壓能轉化為動臂裝置(BOOM)勢能;當所述能量轉換器單元(1.1)、(1.2)的兩工作腔(1.1b)、(1.2b)通入壓力油另兩工作腔(1.1c)、(1.2c)接出時,所述動臂裝置(BOOM)帶動所述能量轉換器單元(1.1)、(1.2)的帶桿活塞(1.1a)、(1.2a)同步下降,此時動臂裝置(BOOM)勢能轉化為液壓能。所述壓能保持閥在未操作時不僅能防止能量轉換器兩工作腔(1.1c)、(1.2c)內的壓力油泄漏,保持動臂裝置(BOOM)原位,而且還能防止能量轉換器兩工作腔(1.1c)、(1.2c)內的壓力油壓力過高。當進行舉升操作時,工作油可從油口(Ⅰa)、(Ⅰb)單向地分別通入油口(Ⅱa)、(Ⅱb),當進行下降操作時,信號(Signal-b)作用換向控制口(Kb5),所述方向閥換向,來自所述能量轉換器兩工作腔(1.1c)、(1.2c)內的壓力油從油口(Ⅱa)、(Ⅱb)分別通入油口(Ⅰa)、(Ⅰb)。在所述控制口(Ka4)、(Kb4)無信號作用時,所述切換閥處於中位,可進行無勢能收集的動臂裝置(BOOM)舉升下降常規操作;在所述控制口(Ka4)有信號作用並使切換閥處於左位時,連線於所述主閥油口(A)、所述切換閥油口(P1)及(B)、所述壓能保持閥油口(Ⅰb)及(Ⅱb)、所述能量轉換器單元(1.2)油口(A2)的迴路形成通路,同時連線於能量收集器油口(X)、所述切換閥油口(P2)及(A)、所述壓能保持閥油口(Ⅰa)及(Ⅱa)、所述能量轉換器單元(1.1)油口(A1)的迴路也形成通路;在所述控制口(Kb4)有信號作用並使所述切換閥處於右位時,連線於所述主閥油口(A)、所述切換閥油口(P1)及(A)、所述壓能保持閥油口(Ⅰa)及(Ⅱa)、所述能量轉換器單元(1.1)油口(A1)的迴路形成通路,同時連線於能量收集器油口(X)、所述切換閥油口(P2)及(B)、所述壓能保持閥油口(Ⅰb)及(Ⅱb)、所述能量轉換器單元(1.2)油口(A2)的迴路形成通路。因而,通過改變所述控制口(Ka4)、(Kb4)的信號作用,從而保證了所述主閥油口(A)、能量收集器油口(X)與所述能量轉換器單元(1.1)的油口(A1)、能量轉換器單元(1.2)的油口(A2)交替接通,達到收集和利用勢能並實現所述能量收集器熱油交換冷卻的目的。所述邏輯控制部件可分別根據主油路(E)或主油路(F)的壓力對所述切換閥控制口(Ka4)、(Kb4)進行信號作用控制,當主油路(E)、(F)處壓力大小未達到邏輯控制部件設定值時,則直接或間接地把(Signal-a)、(Signal-b)的控制號分別引入所述切換閥控制口(Ka4)、(Kb4),否則,讓所述切換閥控制口(Ka4)、(Kb4)無信號作用。

優選地,所述的信號Signal-a、Signal-b是液壓壓力信號和/或電信號,直接或間接地取自於操作手柄。

有益效果

《工作裝置勢能回收液壓系統》適用於挖掘機類動臂勢能回收利用,在動臂下降時把動臂的勢能通過相應的控制充入能量收集器,當挖掘機在進行舉臂耗能作業時通過控制切換閥把儲存的油液釋放直接做功,減少原動機輸入功率。此發明原理簡單,控制方便,性能可靠,能自動實現能量收集器內的熱油交換冷卻,這不僅能減少液壓系統發熱,節約能源,而且能降低原動機排放。

附圖說明

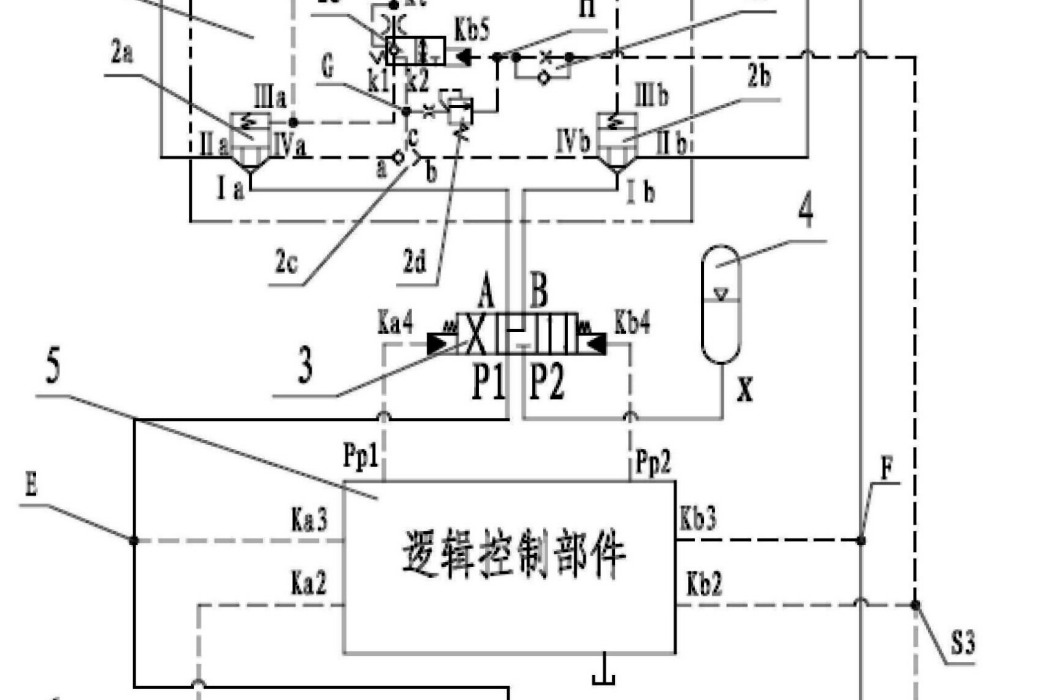

圖1為實施例1的結構示意圖。

圖1

技術領域

《工作裝置勢能回收液壓系統》涉及一種可對能量轉換器的液體流動進行控制的液壓系統,該能量轉換器可以移動機器上的機械組件,尤其涉及從能量轉換器中回收能量並且隨後利用回收的能量為作業提供一定動力的裝置。

權利要求

1.一種工作裝置勢能回收液壓系統,包括至少分別包含能量轉換器單元(1.1、1.2)的兩組能量轉換器、主閥(6)、第一控制信號(Signal-a)及第二控制信號(Signal-b),壓能保持閥(2)的入口通過切換閥(3)與所述的主閥(6)連線,所述的壓能保持閥(2)的出口與所述的能量轉換器單元(1.1、1.2)的無桿腔連線,所述的切換閥(3)連線有能量收集器(4),邏輯控制部件(5)的輸入端與所述的主閥(6)、能量轉換器單元(1.1、1.2)、第一控制信號(Signal-a)及第二控制信號(Signal-b)通信連線,所述的邏輯控制部件(5)的輸出端與所述的切換閥(3)的控制端連線,其特徵在於:所述的兩組能量轉換器每組分別至少包含一個或多個能量轉換器單元(1.1、1.2),每個單元分別由帶桿活塞(1.1a、1.2a)分隔成對應的第一工作腔(1.1b、1.2b)和第二工作腔(1.1c、1.2c),所述的第一工作腔(1.1b、1.2b)分別設有第一有桿端油口(B1)、第二有桿端油口(B2)並與第二主閥油口(B3)直接相連,所述的第二工作腔(1.1c、1.2c)分別設有第一工作腔油口(A1)和第二工作腔油口(A2);所述的壓能保持閥(2)包括:第一單元閥(2a)、第二單元閥(2b)、信號或閥(2c)、壓力過載保護閥(2d)、方向閥(2e)、單向節控閥(2f),所述的第一單元閥(2a)設有第一油口(Ⅰa)、第二油口(Ⅱa)、第三油口(Ⅲa)、第四油口(Ⅳa),第二油口(Ⅱa)與第四油口(Ⅳa)互通;所述的第二單元閥(2b)設有第五油口(Ⅰb)、第六油口(Ⅱb)、第七油口(Ⅲb)、第八油口(Ⅳb),第六油口(Ⅱb)與第八油口(Ⅳb)互通,所述的第二油口(Ⅱa)、第六油口(Ⅱb)分別與所述的能量轉換器單元(1.1、1.2)的第一工作腔油口(A1)、第二工作腔油口(A2)相連,所述的方向閥(2e)設有第一壓力輸入口(k1)、第二壓力輸入口(k2)、回油口(kt)及換向控制口(Kb5),第一壓力輸入口(k1)與所述的第三油口(Ⅲa)、第七油口(Ⅲb)互連,回油口(kt)與回油路(T2)相連並回油箱,換向控制口(Kb5)連線於所述的主閥輸入第二控制信號(Signal-b)的第二連線點(S2)處;所述的信號或閥(2c)包括:第三壓力輸入口(a)及第四壓力輸入口(b)、壓力輸出口(c),第三壓力輸入口(a)與所述的第一單元閥(2a)的第四油口(Ⅳa)相連,第四壓力輸入口(b)與所述的第二單元閥(2b)的第八油口(Ⅳb)相連,壓力輸出口(c)與所述的第二壓力輸入口(k2)相連並邏輯或地取第三壓力輸入口(a)或第四壓力輸入口(b)的高壓油信號,所述的壓力過載保護閥(2d)入口接在第二壓力輸入口(k2)至壓力輸出口(c)的油路(G)處,輸出口接於換向控制口(Kb5)的控制油路(H)處;所述的單向節控閥(2f)有阻接通所述的壓力過載保護閥(2d)的輸出油路,並起壓作用於換向控制口(Kb5),使所述的方向閥(2e)換向進行過載保護,對第二控制信號(Signal-b)無節控作用;所述的切換閥(3)包括:第一主油口(P1)、第二主油口(P2)、第三主油口(A)、第四主油口(B)及第一控制口(Ka4)、第二控制口(Kb4),第一主油口(P1)、第二主油口(P2)分別與第一主閥油口(A3)、能量收集器油口(X)相連,第三主油口(A)、第四主油口(B)分別與所述的壓能保持閥(2)的第一油口(Ⅰa)、第五油口(Ⅰb)相連,第一控制口(Ka4)、第二控制口(Kb4)分別與所述的邏輯控制部件(5)的第三控制口(Pp1)、第四控制口(Pp2)相連;所述的邏輯控制部件(5)的輸入輸出連線包括:第一輸入(Ka2)連線於所述的主閥輸入第一控制信號(Signal-a)的第一連線點(S1)處,第二輸入(Ka3)連線於第一主閥油口(A3)至所述的第一主油口(P1)的第一主油路(E)處,第三輸入(Kb2)連線於所述的主閥輸入第二控制信號(Signal-b)的第三連線點(S3)處,第四輸入(Kb3)連線於第二主閥油口(B3)至所述能量轉換器的第一有桿端油口(B1)、第二有桿端油口(B2)的第二主油路(F)處,所述的第三控制口(Pp1)連線所述的第一控制口(Ka4),所述的第四控制口(Pp2)連線所述的第二控制口(Kb4)。

2.根據權利要求1所述的工作裝置勢能回收液壓系統,其特徵在於:所述的邏輯控制部件(5)是液壓邏輯控制部件、電邏輯控制部件或電液邏輯控制部件。

3.根據權利要求1或2所述的工作裝置勢能回收液壓系統,其特徵在於:所述的第一控制信號(Signal-a)及第二控制信號(Signal-b)是液壓壓力信號和/或電信號,直接或間接地取自於操作手柄。

實施方式

以下將結合附圖和具體實施例對《工作裝置勢能回收液壓系統》做進一步詳細說明:

參見圖1,一種工作裝置勢能回收液壓系統,包括能量轉換器單元(1.1、1.2)、主閥6、控制信號(Signal-a)及(Signal-b),壓能保持閥2的入口通過切換閥3與所述的主閥6連線,所述的壓能保持閥2的出口與所述的能量轉換器單元(1.1、1.2)的無桿腔連線,所述的切換閥3連線有能量收集器4,邏輯控制部件5的輸入端與所述的主閥6、能量轉換器單元(1.1、1.2)、控制信號(Signal-a)及(Signal-b)通信連線,所述的邏輯控制部件(5)的輸出端與所述的切換閥(3)的控制端連線。

所述的能量轉換器單元(1.1、1.2)分別由帶桿活塞(1.1a、1.2a)分隔成對應的工作腔(1.1b、1.1c、1.2b、1.2c),所述的工作腔(1.1b、1.2b)工作腔分別設有通油口(B1、B2)並與所述主閥油口(B)直接相連,所述的工作腔(1.1c、1.2c)分別設有通油口(A1、A2);所述的壓能保持閥(2)包括:單元閥(2a、2b)、信號或閥(2c)、壓力過載保護閥(2d)、方向閥(2e)、單向節控閥(2f),所述的單元閥(2a)設有油口(Ⅰa)、(Ⅱa)、(Ⅲa)、(Ⅳa),(Ⅱa)與(Ⅳa)互通;所述的單元閥(2b)設有油口(Ⅰb)、(Ⅱb)、(Ⅲb)、(Ⅳb),(Ⅱb)與(Ⅳb)互通,所述的油口(Ⅱa)、(Ⅱb)分別與所述的能量轉換器(1.1c、1.2c)工作腔油口(A1)、(A2)相連,所述的方向閥(2e)設有壓力輸入口(k1)、(k2)、回油口(kt)及換向控制口(Kb5),輸入口(k1)與所述的油口(Ⅲa)、(Ⅲb)互連,回油口(kt)與回油路(T2)相連並回油箱,換向控制口(Kb5)連線於所述的主閥輸入控制信號(Signal-b)的(S2)處;所述的信號或閥(2c)包括:壓力輸入口(a)及(b)、壓力輸出口(c),壓力輸入口(a)與所述單元閥(2a)油口(Ⅳa)相連,壓力輸入口(b)與所述單元閥(2b)油口(Ⅳb)相連,壓力輸出口(c)與所述的方向閥油口(k2)相連並邏輯或地取輸入口(a)或(b)的高壓油信號,所述的壓力過載保護閥(2d)入口接在油口(k2)至油口(c)的油路(G)處,輸出口接於換向控制口(Kb5)的控制油路(H)處;所述的單向節控閥(2f)有阻接通所述的壓力過載保護閥(2d)的輸出油路,並起壓作用於換向控制口(Kb5),使所述的方向閥(2e)換向進行過載保護,對控制信號(Signal-b)無節控作用;所述的切換閥(3)包括:主油口(P1)、(P2)、(A)、(B)及控制口(Ka4)、(Kb4),主油口(P1)、(P2)分別與主閥油口(A)、能量收集器油口(X)相連,主油口(A)、(B)分別與所述的壓能保持閥(2)的油口(Ⅰa)、(Ⅰb)相連,控制口(Ka4)、(Kb4)分別與所述的邏輯控制部件(5)的控制口(Pp1)、(Pp2)相連;所述的邏輯控制部件(5)的輸入輸出連線包括:輸入(Ka2)連線於所述的主閥輸入控制信號(Signal-a)的(S1)處,輸入(Ka3)連線於主閥油口(A)至所述切換閥油口(P1)的主油路(E)處,輸入(Kb2)連線於所述的主閥輸入控制信號(Signal-b)的(S3)處,輸入(Kb3)連線於主閥油口(B)至所述能量轉換器的有桿端油口(B1)、(B2)的主油路(F)處;輸出(Pp1)連線所述的切換閥控制口(Ka4),輸出(Pp2)連線所述切換閥控制口(Kb4)。

所述的邏輯控制部件5是液壓邏輯控制部件、電邏輯控制部件或電液邏輯控制部件。

優選地,所述的信號Signal-a、Signal-b是液壓壓力信號和/或電信號,直接或間接地取自於操作手柄。

參見圖1,能量轉換器單元(1.1)、(1.2):當所述能量轉換器單元(1.1)、(1.2)的兩工作腔(1.1c)、(1.2c)通入壓力油另兩工作腔(1.1b)、(1.2b)接回

油箱時,所述能量轉換器單元(1.1)、(1.2)通過帶桿活塞(1.1a)、(1.2a)同步舉升所述動臂裝置(BOOM),此時輸入液壓能轉化為動臂裝置(BOOM)勢能;當所述能量轉換器單元(1.1)、(1.2)的兩工作腔(1.1b)、(1.2b)通入壓力油另兩工作腔(1.1c)、(1.2c)接出時,所述動臂裝置(BOOM)帶動所述能量轉換器單元(1.1)、(1.2)的帶桿活塞(1.1a)、(1.2a)同步下降,此時動臂裝置(BOOM)勢能轉化為液壓能。

壓能保持閥2:在未進行動臂裝置(BOOM)舉升下降操作時,壓能保持閥既能防止能量轉換器工作腔(1.1c)、(1.2c)內的壓力油泄漏,保持動臂裝置位置原位,又能防止能量轉換器工作腔(1.1c)、(1.2c)內的壓力過高而損壞元件。

切換閥3:通過對作用於控制口(Ka4)、(Kb4)的信號進行相應控制,可實現以下作用:1)通過交替接通主閥油口(A)、能量收集器油口(X)至能量轉換器(1.1c)、(1.2c)兩室的油路,既達到收集和利用勢能的目的又能實現能量收集器熱油交換冷卻;2)當進行動臂裝置上升下降操作時,如主油路(E)、(F)處於壓力達到邏輯控制部件設定壓力值時,邏輯控制部件卸掉作用在控制口(Ka4)或(Kb4)的信號,切換閥回中位,可進行無節能的常規操作。

能量收集器4:既可收集動臂裝置(BOOM)下降的勢能,又可為動臂裝置(BOOM)舉升時提供動力。

邏輯控制部件5:主要用於檢測主油路(E)或主油路(F)的壓力,如壓力未達到邏輯控制部件設定值,則直接或間接地把(Signal-a)、(Signal-b)的控制號引入所述切換閥控制口(Ka4)、(Kb4)進行換向控制,否則,卸掉切換閥控制口(Ka4)、(Kb4)的作用信號。

參見圖1,舉升操作過程:操作手柄輸信號使得(Signal-a)有效,所述主閥在信號(Signal-a)的作用下換入左位,主閥P油路的壓力油可通入主閥A口,主閥B口回油可通入主閥回油路T,在此,所述切換閥有兩種工作狀態:

1)、如所述主閥A口壓力(由負載確定)未達到所述邏輯控制部件設定值,則邏輯控制部件把信號(Signal-a)引入切換閥控制口(Ka4)而使切換閥換入左位,此時主閥來的壓力通過主閥A口、切換閥P1口及B口、壓能保持閥(Ⅰb)口及(Ⅱb)口、能量轉換器A2口進入能量轉換器工作腔(1.2c),與此同時,能量收集器的壓力油通過X口、切換閥P2口及A口、壓能保持閥(Ⅰa)口及(Ⅱa)口、能量轉換器A1口進入能量轉換器工作腔(1.1c),此刻,能量轉換器工作腔(1.1b)(1.2b)的回油可通過主閥B口、主閥回油路T流回油箱,因而,能量轉換器通過能量收集器及主閥來的壓力油作用對動臂裝置(BOOM)進行做功舉升,由於有能量收集器的輔助作用做功,所需原動機的功率自動減少。

2)、如所述主閥A口壓力(由負載確定)達到或超過所述邏輯控制部件設定值,則邏輯控制部件讓切換閥控制口(Ka4)無信號作用,所述切換閥工作在中位,此時主閥來的壓力油通過主閥A口、切換閥P1口後分成兩路,一路從切換閥A口、壓能保持閥(Ⅰa)口、(Ⅱa)口、能量轉換器A1口進入能量轉換器工作腔(1.1c),另一路從切換閥B口、壓能保持閥(Ⅰb)口、(Ⅱb)口、能量轉換器A2口進入能量轉換器工作腔(1.2c),能量轉換器工作腔(1.1b)(1.2b)的回油可從主閥B口、回油路T流回油箱,因而,能量轉換器在來主閥壓力油的作用下對動臂裝置(BOOM)進行無節能舉升做功。

下降操作過程:操作手柄輸信號使得(Signal-b)有效,所述主閥在信號(Signal-b)的作用下換入右位,主閥P油路的壓力油可通入B口,A口回油可通入回油路T,在此,所述切換閥同樣有兩種工作狀態:

1)、如所述主閥B口壓力(由負載確定)未達到所述邏輯控制部件設定值,則邏輯控制部件把信號(Signal-b)引入切換閥控制口(Kb4)而使切換閥換入右位,此時主閥來的壓力油通過主閥B口進入能量轉換器工作腔(1.1b)(1.2b),能量轉換器單元(1.1)工作腔(1.1c)的油液通過壓能保持閥(Ⅱa)口及(Ⅰa)口、切換閥A口及P2口進入能量收集器,能量轉換器單元(1.2)工作腔(1.2c)的油液通過壓能保持閥(Ⅱb)口及(Ⅰb)口、切換閥A口及P1口、主閥A口及回油路T流回油箱,由於主閥A口背壓小,動臂裝置(BOOM)下降背壓主要由能量收集器產生,因而動臂裝置(BOOM)下降的勢能主要存入能量收集器。

2)、如所述主閥B口壓力(由負載確定)達到或超過所述邏輯控制部件設定值,則邏輯控制部件讓切換閥控制口(Kb4)無信號作用,所述切換閥不換向而工作在中位,此時主閥來的壓力油通過主閥B口進入能量轉換器工作腔(1.1b)(1.2b),能量轉換器工作腔(1.1c)、(1.2c)的油液在分別通過能保持閥(Ⅱa)口及(Ⅰa)口、(Ⅱb)口及(Ⅰb)口、切換閥的A口及B口後再從切換閥P1口、主閥A進入主閥回油路T及流回油箱,動臂裝置(BOOM)可進行無蓄能的常規下降操作。

榮譽表彰

2016年12月7日,《工作裝置勢能回收液壓系統》獲得第十八屆中國專利優秀獎。