基本介紹

- 中文名:

- 公布號:

- 公布日:

- 申請號:

- 申請日:

- 申請人:

- 地址:

- 發明人:

- 分類號:

- 代理機構:

- 類別:

- 代理人:

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

發明內容

專利目的

技術方案

(7)調質:將小軸零件進行淬火後高溫回火;

在上述工藝中,步驟(1)中小軸零件與滲鉻劑的重量比例為1:1.8-1:3;步驟(2)中是用普通的水玻璃來拌和耐火泥,調成半稠狀,均勻糊滿蓋的縫隙來對滲鉻罐進行密封,所述的電爐是國家定型的箱式高溫電阻爐;步驟(6)中是用磁鐵吸出的方式來分選小軸零件。步驟(7)淬火溫度是880℃,保溫時間25分鐘;回火溫度是150℃,保溫時間30分鐘。

該發明採用專用的滲鉻劑,該滲鉻劑是由氧化鋁:55%(重量,以下同)、鉻鐵粉42%及氯化銨:3%通過拌和、造粒、烘乾而製成粒狀滲鉻劑。

改善效果

1、採用國家定型的箱式高溫電阻爐,市場價格較低,很容易購置,比其它滲鉻法的設備簡單,且投資少;

2、由於《小軸零件滲鉻的簡易方法及其專用滲鉻劑》滲鉻溫度為900℃-920℃,比其它滲鉻法的溫度低50℃-230℃,因此可以避免金屬基體的晶粒粗大,滲鉻後小軸的抗彎曲韌性可以達到45度角而不折斷;同時對設備的損害小,使得設備的使用壽命相應延長;

3、由於該發明採用分段加熱保溫法,因而可以避免不必要的意想不到返工浪費,同時可使罐中心與罐外圍的溫度呈階梯狀均勻上升,確保零件之間滲鉻層的均勻性;

4、該發明可使小軸表面滲入金屬原子鉻,鉻原子與小軸基體表面碳原子生成碳化鉻化合物,碳化鉻有極高的硬度,達到1300HV0.2千克,這樣採用經過該發明處理的小軸組裝的產品如鏈條的使用壽命即使在高速運轉中也可相應的延長。

5、該發明花費較少的投資,就能給小軸類零件均勻地滲鉻。小軸經滲鉻後滲鉻層厚度達7-8微米,滲鉻層顯微硬度可達1300-1600HV,大幅度提高了小軸耐磨性能和耐蝕性能,該小軸可以用來製作高強度高速運轉的鏈條銷軸,也可用來製作高耐磨高速運轉的滾針軸承的滾針。

附圖說明

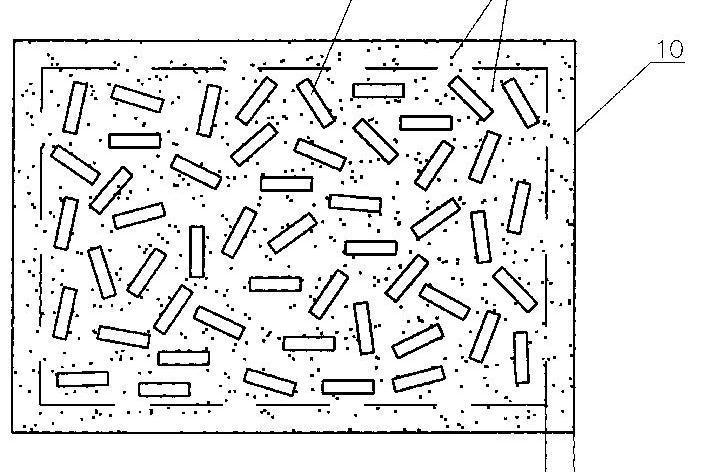

圖1為《小軸零件滲鉻的簡易方法及其專用滲鉻劑》滲鉻罐的示意圖。

圖中,10為滲鉻罐,使用耐熱不鏽鋼製作;20為裝在滲鉻罐內的滲鉻劑,罐壁四周、罐底和封頂均有10-15毫米厚的滲鉻劑層A;滲鉻罐內部是滲鉻劑20與小軸零件30的拌和物。

圖1

權利要求

1、一種小軸零件滲鉻的簡易方法,其特徵在於包括如下步驟:

(1)將小軸零件與滲鉻劑按比例均勻混合後裝入滲鉻罐;

(2)將滲鉻罐密封后放入電爐內並密封爐門;

(3)進行分段加熱和保溫:升溫至200℃,保溫時間1小時;升溫至400℃,保溫時間2小時;升溫至450℃,保溫時間1小時;升溫至600℃,保溫時間1小時;升溫至800℃,保溫時間1小時;

(4)滲鉻處理:從800℃升溫到900℃-920℃,保溫時間11小時;

(5)冷卻:切斷電源,微開爐門冷到700℃,再全開爐門冷到500℃,將滲鉻罐移出爐外,空冷到常溫;

(6)打開滲鉻罐,倒出罐內混合物,分選出小軸零件,過篩除淨滲鉻劑;

(7)調質:將小軸零件進行淬火後高溫回火;

2、根據權利要求1所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(7)後還可包括步驟(8):將調質後的滲鉻小軸零件進行滾亮,去除油污和碎屑。

3、根據權利要求1或2所述的小軸零件滲鉻的簡易方法,其特徵在於滲鉻罐的罐底和封頂均有10-15毫米厚的滲鉻劑。

4、根據權利要求1或2所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(1)中小軸零件與滲鉻劑的重量比例為1:1.8-1:3

5、根據權利要求1或2所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(2)中是用普通的水玻璃來拌和耐火泥,調成半稠狀,均勻糊滿蓋的縫隙來對滲鉻罐進行密封。

6、根據權利要求1或2所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(6)中是用磁鐵吸出的方式來分選小軸零件。

7、根據權利要求1所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(7)淬火溫度是880℃,保溫時間25分鐘;回火溫度是150℃,保溫時間30分鐘。

8、根據權利要求2所述的小軸零件滲鉻的簡易方法,其特徵在於步驟(8)中對滲鉻小軸零件滾亮是在一六角轉筒中進行翻滾,時間為30分鐘。

實施方式

實施例1

對直徑φ2毫米,長度9毫米的小軸零件進行滲鉻處理,其具體步驟和工藝條件如下:

(1)將小軸和滲鉻劑按重量比1:2.75均勻拌和後裝入滲鉻罐10。(2)用普通的水玻璃拌和耐火泥,調成半稠狀,嚴密封住滲鉻罐蓋,均勻糊滿蓋的縫隙,再將封嚴的滲鉻罐裝入高溫箱式電阻爐內,根據爐膛尺寸均勻擺滿,可放3-5隻滲鉻罐,關閉爐門,再用矽酸鋁密封爐門。(3)分段加熱和保溫:升溫至200℃,保溫1小時;升溫到400℃,保溫2小時;升溫至450℃,保溫時間1小時;升溫至600℃,保溫時間1小時;升溫至800℃,保溫時間1小時。(4)滲鉻處理溫度和時間:從800℃升溫至900℃,保溫11小時,可獲得7-18微米厚度的碳化鉻層。(5)冷卻:切斷電源,微開爐門冷至700℃,再全開爐門冷至500℃,將滲鉻罐移出爐外,空冷至常溫,然後用鑿子或錘子打掉水玻璃和耐火泥的密封層,移開罐蓋,倒出罐內混合物。(6)分選小軸與滲鉻劑:用磁鐵吸出小軸,過篩除淨滲鉻劑,此時小軸表面為灰白色。(7)調質:將滲鉻小軸在網帶爐進行淬火後高溫回火,淬火溫度880℃,保溫時間25分鐘;回火溫度150℃,保溫時間30分鐘。(8)將調質的小軸滾亮,將小軸30放在一六角轉筒中進行翻滾,時間30分鐘。去除油污和殘留的碎屑,然後進行檢查使用。

實施例2

對直徑φ2.4毫米,長度6.25-11毫米的小軸零件進行滲鉻處理,其具體步驟與實施例1相同,不同的是:

步驟(1)中小軸和滲鉻劑的混合比例是重量比1:2。

步驟(4)中滲鉻處理溫度和時間:從800℃升溫至920℃,保溫11小時,可獲得7-18微米厚度的碳化鉻層。

榮譽表彰

2007年,《小軸零件滲鉻的簡易方法及其專用滲鉻劑》獲得第五屆江蘇省專利項目獎優秀獎。