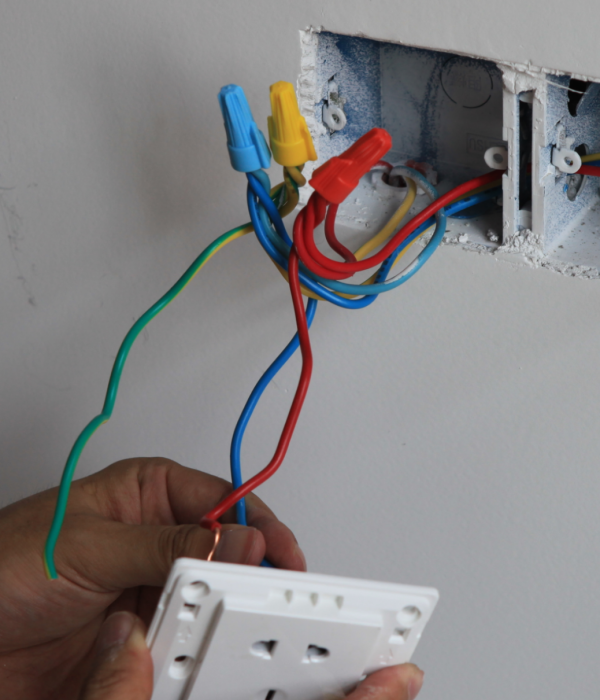

一、導線連線器工藝

歐美國家使用“導線連線器”的歷史可追溯到上世紀20 年代,使用導線連線器不僅實現高可靠的電氣連線,而且由於不藉助特殊工具、可完全徒手操作,使安裝過程十分快捷、高效,平均每個電氣連線耗時僅10 秒鐘,為傳統焊錫工藝的三百分之一。到上世紀40 年代,導線連線器已全面替代“焊錫+膠帶”工藝,廣泛套用於建築電氣工程中。

導線連線器具有以下優點:

(2)連線牢固,不易鬆脫,連線好後可承受接近80Kg的拉力

(3)單股線多股線皆適用,通用型強

(4)線與線之間直接傳導電流,不存在載流量的概念,接頭只起緊固作用,並不參與導電過程,根據電氣原理學,電氣線路中參與導電的環節越少,可靠性越高。

(5)耐壓絕緣,絕緣電壓達600V

(6)操作簡單快捷,單個連線器操作約10秒,大量節約工時,提高施工效率

傳統導線連線器雖具有較多優點,但防護等級為IP20,依然未能解決連線好後內部導體的密封問題,長期使用,內部導體氧化較快,存在一定的安全隱患。

巨連防水抗氧化導線連線器除具備傳統導線連線器的優點,防護等級更高達IP65,內部預製特種

密封材料確保內部導體防塵防潮,延緩氧化。高於最新國標GB 50303-2015《

建築電氣工程施工質量驗收規範》要求的IP55防護等級。是新一代的導線連線工藝。

以下為四種傳統連線工藝

一、絞接+涮錫+絕緣膠布包裹工藝

建築電氣配電線路的分支線路及插座、燈具、吊扇等末端設備安裝工程中,需完成大量1.5mm、2.5mm、4.0mm 及6mm 截面導線的接續、分線、T 接工作。長期以來,國內針對上述細導線的電氣連線有:“絞接+涮錫+絕緣膠帶包覆”工藝,此種工藝具有以下突出優點:

(1)錫焊確保絞合後的導體長期有效的接觸,不會鬆脫

(2)錫焊對導體的充分包裹可以防止內部導體接觸空氣氧化

但此種工藝也存在著眾多缺點:

(1)需現場加熱融化錫焊,高溫高熱,存在安全隱患

(2)焊接產生煙氣,危害施工人員健康

(3)對操作人員技能要求較高,受個人技能影響,接點質量一致性差,有虛焊與假焊隱患

(4)因導線連線位置帶來操作困難與危險,如房屋頂部線路連線需高舉錫爐,存在安全隱患

(5)施工耗時長,影響施工進度

因“絞接+涮錫+絕緣膠帶包覆”工藝存在以上問題,雖在相關規定中長期要求採用此種工藝,但實際操作中,國內超過90%以上的導線連線並未採用此種工藝,大多採用“簡單扭絞+黑膠布”的工藝。

二、簡單扭絞+黑膠布工藝

“絞接+涮錫+絕緣膠帶包覆”工藝存在以上問題,雖在相關規定中長期要求採用此種工藝,但實際操作中,超過90%以上的導線連線並未採用此種工藝,大多採用“簡單扭絞+黑膠布”的工藝。國內大多水電工人或未經過專業培訓,或為偷工減料。皆普遍採用“簡單扭絞+黑膠布”工藝,此種工藝無法確保導體間有足夠的接觸力,連線點的機械強度不能滿足使用要求,極易造成接觸不良而導致發熱,甚至引起火災。鑒於該操作的危害,2016年8月1日正式頒布的國標GB 50303-2015《

建築電氣工程施工質量驗收規範》已明確禁止採用此工藝。

三、壓線帽工藝

壓線帽為一種內部金屬圈,外殼為乳白色塑膠材質的連線器件,該連線器長期使用與家用電器或電氣設備上的細導線連線器。使用該工藝需線扭絞好導線,插入壓線帽後再使用專業工具壓接,通過擠壓壓線帽外殼促使內部鋼圈變形從而壓緊內部導體。壓線帽較為適用於多股線。套用於單股線會存在以下問題:

(1)外殼易壓破損,造成漏電或短路

(2)需用專用工具操作,但大部分工人採用普通老虎鉗壓接,兩點方向壓接無法確保有效的壓緊,易脫落

(3)內部的鋼圈變形後存在機械應力,熱脹冷縮應力消散後極易造成鬆脫

鑒於以上問題,國內專業施工、重點項目工程皆已禁止採用此種產品。

四、接線端子工藝

接線端子工藝起源於歐洲市場,接線端子作為工業配電連線工藝已是國內外極其普遍的一種工藝,該類產品操作簡單,作為工業電氣配電線路連線較為穩定可靠。但作為建築內電氣線路連線工藝存在以下缺點:

(1)卡簧結構,接觸點小,電阻較大

(2)導線線頭需平直,彎折的導線插入接線端子後易產生接觸不良故障

(3)導電原理為:線-銅片-線,電流需通過接線端子內的導流片傳導,從電氣原理學上來看,多一個導電的環節,就降低了線路的安全可靠性

(4)防護等級為IP20,不具備防塵防潮能力,內部導體氧化較快,並不適合長期使用

雖然接線端子在國內建築裝飾行業內有相關套用,但國內建築缺乏定期線路檢修,採用接線端子內部導體氧化無法被及時的檢修,長期使用存在一定的安全隱患。