| 中文名稱 | 安全殼完整性監督 |

| 英文名稱 | integrity monitoring of containment |

| 定 義 | 為確保全全殼具備事故工況下包容放射性物質的功能,對安全殼的密封性和強度進行的監測。包括密封性試驗、強度試驗、日常泄漏監測以及安全殼結構形變監測等。 |

| 套用學科 | 電力(一級學科),核電(二級學科) |

基本介紹

- 中文名:安全殼完整性監督

- 外文名:monitoringof containment integrity

安全殼是核電廠防止放射性物質外逸的第三道實體屏障。在運行技術規格書中對各種運行工況下安全殼完整性規定了嚴格的限制條件,以確保在一旦發生失水事故時安全殼具備包容放射性物質的功能。限制條件除規定關閉安全殼所設定的人員閘門、設備艙口、貫穿件的手動隔離閥,並使貫穿件自動隔離閥處於可操作或關閉狀態外,還規定了安全殼常壓下的泄漏率限值。安全殼完整性監督的項目之一就是通過“日常泄漏監測”以測量安全殼常壓下的泄漏率。核電廠在調試階段及壽期內還要定期地模擬事故狀態作貫穿件局部泄漏率試驗和安全殼整體泄漏率試驗和強度試驗,以證明安全殼泄漏率和整體結構的可接受性。對安全殼完整性監督,中國核安全法規HAF00200《核電廠設計安全規定》和安全導則HAF0212《核反應堆安全殼系統的設計》有原則性的規定,各核電廠要遵循上述規定和導則,並依據安全分析報告及參照安全殼設計所遵循的設計規範制定具體的監督計畫。下面以大亞灣核電廠為例介紹各項安全殼完整性監督的做法和有關準則。

A類密封性試驗和安全殼強度試驗安全殼整體氣壓試驗每10年進行一次。它用乾空氣對安全殼充壓來模擬設計基準事故狀態下的安全殼峰值壓力,也即安全殼的設計壓力(以大亞灣核電廠為例,該值為表壓0.42MPa)。安全殼強度試驗是和A類密封試驗同時進行的,但強度試驗的壓力要達到設計壓力的1.15倍,大亞灣核電廠為表壓0.483 MPa。在達到強度試驗壓力的前後各有24h維持在設計壓力平台來做密封性試驗。在此壓力平台測量泄漏率,以驗證安全殼的密封性能。泄漏率的計算是基於測得的安全殼壓力的變化來計算安全殼內乾空氣品質的相對變化,測量值要根據平均溫度和相對濕度作相應修正。

A類密封試驗的驗收準則

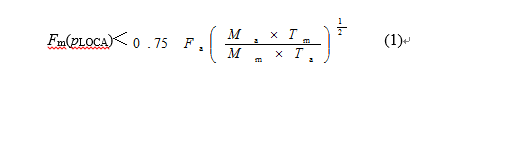

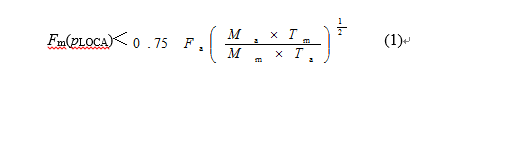

式中Fa為依據安全分析確定的在失水事故狀態下的最大允許泄漏率,對於大亞灣核電廠,該值為失水事故狀態下安全殼內氣體總質量的0.3%/24h;Fm(pLOCA)為試驗壓力(即失水事故的峰值壓力pLOCA)和常溫(293K)下實測泄漏率(它是在該狀態下24h時間間隔內安全殼泄漏氣體質量占安全殼內氣體總質量的百分比);0.75是為安全殼老化預留的裕量;Ma為失水事故狀態下空氣和水蒸氣混合物的分子量,21.031;Mm為試驗狀態下空氣的分子量,29;Ta為失水事故期間最大平均絕對溫度,418K;Tm為試驗期間平均絕對溫度,293K。

式中ΔF為測量誤差。

由以上參數可得到大亞灣核電廠安全殼整體泄漏試驗的驗收準則為:

<試驗狀態下安全殼內氣體總質量的0.16%/24h (2)

強度試驗的驗收準則是:如果測試結果表明安全殼的彈性性能與設計結果相符則認為試驗結果是滿意的。

B類密封性試驗 即人員氣閘門、設備艙口、燃料傳輸通道、電氣貫穿件的密封性試驗。技術規格書規定,以上四類部件每一類的泄漏率驗收準則分別為(2)式確定的安全殼最大允許泄漏率的1%。安全殼一般有兩個人員氣閘門,該1%是對每個門而言。B類試驗每年進行一次,但對於設備艙口和燃料傳輸通道,每次開啟之後也必須進行密封性試驗。安全殼A類密封性試驗時,B類密封性試驗必須在A類試驗之前完成且合格。

C類密封性試驗即安全殼機械貫穿件隔離閥的密封性試驗。技術規格書規定,C類貫穿件的總體泄漏率驗收準則為按(2)式確定的安全殼最大允許泄漏率的50%。C類機械貫穿件的試驗周期分別為1年、5年、10年不等,但是有一點是一致的,即在安全殼A類密封性試驗時,C類所有貫穿件的密封性試驗都必須在A類試驗之前完成且合格。

日常泄漏監測正常運行期間,線上安全殼泄漏監測系統實時連續監測安全殼內的壓力、溫度和濕度的變化以及安全殼內儀表用壓縮空氣的消耗率,通過安全殼內空氣品質平衡等方法,計算安全殼的泄漏率。

運行技術規格書要求,對應於6kPa表壓力下(這是日常運行時安全殼允許的最高壓力,高於此值安全殼將通過掃氣系統過濾後對空排放氣體)的泄漏率F(表壓6kPa)超過5m/h(標),必須馬上調查泄漏原因;如該值大於10m/h(標)則機組必須在10天內後撤到正常冷停堆模式。

上述5m/h(標)的泄漏率對應於24h內安全殼內壓變化0.25kPa,該值與A類密封試驗允許泄漏率所對應的24h內壓變化要小得多(允許泄漏率0.16%/天大體相當於24h內壓變化0.83kPa)。自然,這種常壓下的日常泄漏監測,不會提供準確的測量結果,但根據安全殼壓力逐日變化趨勢能判斷出來的泄漏率準確度能滿足運行技術規格書的要求。

安全殼結構形變監測通過對安全殼預應力鋼纜的張力、安全殼的徑向和切向位移、地基的不均勻沉降、安全殼預應力鋼筋混凝土結構的局部應力等的監測,來驗算結構應力和應變狀態,從而對結構的安全做出判斷。

(1)預應力鋼纜張力監督:在安全殼筒體、穹頂處預埋了一系列的預應力鋼纜束,其中在安全殼筒體垂直方向的4束鋼纜與它們的貫穿鋼管之間不澆灌凝固劑,它們底部各安裝了張力計,用以監測預應力鋼纜束張力的變化。鋼纜束張力的監測始於建造期間,施加預應力後,最初每天監測一次,然後每周、每月監測一次,最後過渡到正常監測周期,每6個月監測一次。由於混凝土的收縮、蠕變以及預應力鋼纜的鬆弛現象,鋼纜束的張力逐漸減少,然後趨於穩定。鋼纜束的張力應大於某一設計值。

(2)徑向、切向位移監督:在安全殼外,在兩個互相垂直的直徑方向上的四個位置42m、26m、10m標高處,每個標高各設定一條鉛垂線,總共有12條鉛垂線,在-6m環廊對應每三道鉛垂線各設定一個垂線極坐標儀,用以監測這些部位安全殼的徑向、切向位移的變化以及安全殼的傾斜情況,監測周期為6個月。

(3)局部應變監督:在安全殼筒體、穹頂、筏基的不同部位,預埋了一系列的局部應變計,通過局部應變的測量,來反映混凝土結構的局部收縮、蠕變等情況,監測周期為6個月。局部應變不僅能反映混凝土結構的局部演變情況,而且還可以與預應力鋼纜束的張力、安全殼的變形、局部溫度等數據相互印證,以證實安全殼結構機械性能的完好性。

(4)筏基沉降監督:在安全殼筏基相互垂直的直徑方向上,預埋了一組水準測量罐,用水準罐水位的變化來反映筏基的沉降變化,監測周期為6個月。筏基的沉降測量總是同地形測量同時進行,實際上是反映筏基相對於基岩的沉降變化。