《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》是中國石油天然氣第一建設公司完成的施工工法;作者分別是薛金保、衛建良、王啟宇、李清軍、樊銳莉;適用範圍是分片到貨、現場組焊、並要求進行整體熱處理的大型塔器類設備。

《泡沫混凝土屋面找坡隔熱抗裂施工工法》主要的工法特點是:配備新型EK9-1000型大功率燃油噴嘴作為熱處理加熱設備,採用微正壓內燃工藝,便於燃燒煙氣(熱氣流)向器壁流動。使用GC—W/K新型溫控設備,該設備集成了噴嘴、油泵、流量計、鼓風機、電子點火器、溫度記錄儀等自動調節單元,與電源、油罐接好就能工作。

2011年9月30日,《泡沫混凝土屋面找坡隔熱抗裂施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:大型立式圓筒形壓力容器現場整體內燃法熱處理工法

- 工法編號:YJGF112-2004

- 主要完成人:薛金保、衛建良、王啟宇、李清軍、樊銳莉

- 類 別:工程建設類

- 審批單位:中華人民共和國住房和城鄉建設部

- 完成單位:中國石油天然氣第一建設公司

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,工藝流程,操作要點,材料設備,材料,質量控制,執行標準,質量指標,控制措施,安全措施,危險性分析,保證措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著中國石油化工行業的快速發展,煉化裝置的生產能力越來越強,超高、超重、超大設備越來越多地套用到石油化工生產裝置中,從而分片到貨、現場組焊的工藝設備如塔、容器、反應(再生)器等壓力容器類設備(以下簡稱塔器)越來越多;同時,裝置對中國國外高硫原油依賴程度也越來越高,為減輕H2S等介質腐蝕或消除焊接應力,延長設備使用壽命,對現場組對焊接的大型煉油化工塔器越來越多地提出了進行整體熱處理的要求。大型塔器現場熱處理歷來是施工中技術難度較大、操作參數難於控制、質量不易保證的工序。尤其是塔器類工藝設備具有外形尺寸大、長徑比(設備長度或高度與直徑之比)大、結構複雜等特點,中國國外常規現場砌築熱處理爐、電加熱法以及霍克噴嘴內燃法等熱處理技術對於大型圓筒形壓力容器現場熱處理都不同程度存在缺陷,難於滿足熱處理溫度均衡性和熱量要求。需要尋找一種快速、簡潔、高效的熱處理方法以解決大型煉油化工設備現場熱處理問題,滿足施工工期和裝置運行質量要求。

中國石油天然氣第一建設公司根據現場組焊大型圓筒形壓力容器多次熱處理取得的經驗編制出《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》。

工法特點

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》的工法特點是:

- 配備新型EK9-1000型大功率燃油噴嘴作為熱處理加熱設備,採用微正壓內燃工藝,便於燃燒煙氣(熱氣流)向器壁流動。

- 塔器內設定熱氣流導向裝置。導向裝置可局部改變煙氣流向,強制煙氣儘量沿器壁向上流動,使熱氣均勻向塔器加熱,保證塔器筒體溫差在規範允許範圍內。

- 使用GC—W/K新型溫控設備,該設備集成了噴嘴、油泵、流量計、鼓風機、電子點火器、溫度記錄儀等自動調節單元,與電源、油罐接好就能工作。

- 控制系統採用DCS集散控制,按照預先設定值和熱處理曲線自動調節升降溫速度和溫差,使其符合工藝要求,實現升降溫度和恆溫自動控制,提高了溫度控制精度。煙囪還設有一個電磁閥,通過信號線與熱處理裝置相連,用以調節煙囪開合度。

- 對局部超厚壁板或較大補強區以及筒體延伸等特殊部位,適當採用電加熱輔助,與GC—W/K溫控設備連線,實現自動控制,保證局部特殊部位與塔器整體溫度均勻。

操作原理

適用範圍

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》適用分片到貨、現場組焊、並要求進行整體熱處理的大型塔器類設備,如:延遲焦化裝置焦炭塔、催化裂化裝置再生器等設備。對於超長設備也可通過設定臨時頂蓋或底蓋的方法進行分段熱處理。

工藝原理

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》的工藝原理是:

- 熱處理工藝原理

- 改變常規熱處理方法:即將工件熱處理的外熱法改為內熱法,常規的外熱法為將工件放在熱處理爐內,通過燃油、燃氣或電加熱在其外部提供熱量,滿足熱處理要求。以爐體耐火材料減緩熱量損失。內熱法也可稱內燃法,是在工件腔體底部或其他部位設定高效燃油噴嘴,通過燃油加熱提供熱處理熱量。工件表面用保溫材料包裹,起到隔熱作用,防止熱量損失。

- 根據塔器類工藝設備具有外形尺寸大、長徑比大等特點,燃燒煙氣不易在設備內腔形成回流,對設備均勻加熱。因此在內部設定導流設施,調整熱氣流流向,強制煙氣的流動,使熱氣均勻向塔器加熱,以保證熱量分布均衡。導流裝置的形狀尺寸和安裝位置是本工法的關鍵點。

- 對於局部難以滿足熱處理均衡溫度要求的死角,輔以電加熱帶或加熱板補充熱量,從而滿足熱處理溫度要求。

- 熱工計算

熱工計算主要進行熱處理熱能和油耗計算,熱處理油耗計算結果是熱處理設備選用的依據,計算要求按照最大熱處理工件重量和同時參與熱處理的輔助金屬材料之和(以下統一簡稱工件)進行。

按照熱處理曲線和升降溫速度選擇溫度區段和時間區段,根據溫度區段選擇工件和保溫被以及燃燒廢氣的熱工特性值,在熱處理過程中主要存在工件吸熱、保溫被吸熱、保溫被散熱、廢氣帶走熱等主要熱支出項,柴油燃燒放熱為熱收入項。為確保熱處理工作的正常運行,必須保證總熱收入大於等於總熱支出,據此進行熱平衡計算。

已知條件:1千克0號輕柴油燃燒放熱0.042X106千焦,需11.55標準立方米空氣,產生12.15標準立方米煙氣。

- 熱收入計算

Q收=QHB,式中Q收:一個溫度區域內的熱量收入(千焦);QH:輕柴油燃燒放熱(千焦/千克);B:個溫度區域內的燃料耗量(千克)。

- 熱支出計算

1.工件吸熱

Q工件=cmZ,式中Q工件:工件吸收熱量(千焦);c—工件在特定溫度區域下的比熱容(千焦/千克•°C);m工件—質量(千克);△t—溫差(°C)。

根據工件在各溫度區域內的比熱容,計算各溫度區域內工件吸收熱量情況。

2.保溫被散熱

Q散=A外qτ,式中Q散—保溫被散熱量(千焦/小時);A外—保溫被表面積(平方米);q—保溫被向空氣中散失的熱流(千焦/平方米•小時);τ—散熱時間(小時)。

根據提供保溫被在各溫度區域內向空氣中散失的熱流係數,計算各溫度區域內保溫被的散熱量。

1.保溫被吸熱

Q被=c被G被t平均

式中Q被—保溫被吸收熱量(千焦);

c被—保溫被在平均溫度下的比熱容(千焦/千克•℃);

G被—保溫被質量(千克);

t平均—保溫被在溫度區域內的平均溫度差(℃)。

根據保溫被在各溫度區域內的平均溫度及在平均溫度下的比熱容可以計算出保溫被在各溫度區域內的吸熱情況。

2.燃燒廢氣帶走熱,計算耗油量

Q產=vmc產t產B

式中Q產—燃燒產物帶走的熱量(千焦/小時);

Vm—單位燃料燃燒生成的燃燒產物量(立方米/千克);

t產—燃燒產物溫度(℃),根據實際測試燃燒產物比工件溫度高出100℃左右;

c產—在好溫度下的燃燒產物比熱容(千焦/千克・K);

B—燃料消耗量(千克/小時)。

∑Q支=Q工件+Q散+Q被+Q產

根據熱平衡方程:Q收=NQ支

可以得出:QhB=Q工件+Q散+Q被+VmC產t產B

B=(Q工件+Q散+Q被)/(Qh—VmC產t產)

根據在各溫度區域內的燃燒產物在該溫度下的比熱容可以計算出各溫度區域內的耗油量以及每小時耗油量。

根據計算最大小時耗油量和噴嘴特性,乘以一定裕量係數,得出滿足熱處理要求的噴嘴最小耗油量,以此校驗燃燒噴嘴能力是否滿足熱處理要求,並根據各溫度區段耗油量總和,乘以一定裕量係數,得出熱處理前需儲備的燃油量。

- 輔助電加熱部分

對於僅靠工件熱傳導難以滿足熱處理溫度要求的局部超厚或延伸部位,可按照現場熱處理工作量,考慮熱傳導因素確定電加熱板的數量和熱處理設備“路、點”布置方式。

按工藝要求向溫控設備輸入熱處理工藝曲線,熱處理運行後,由溫控設備按輸入工藝曲線自動跟蹤、控溫,定時列印熱處理溫度和熱處理曲線,若超出設定的溫度報警值範圍,發出報警信號,自動調節燃油量和煙囪張合度,滿足熱傳導要求,必要時進行手動調整。

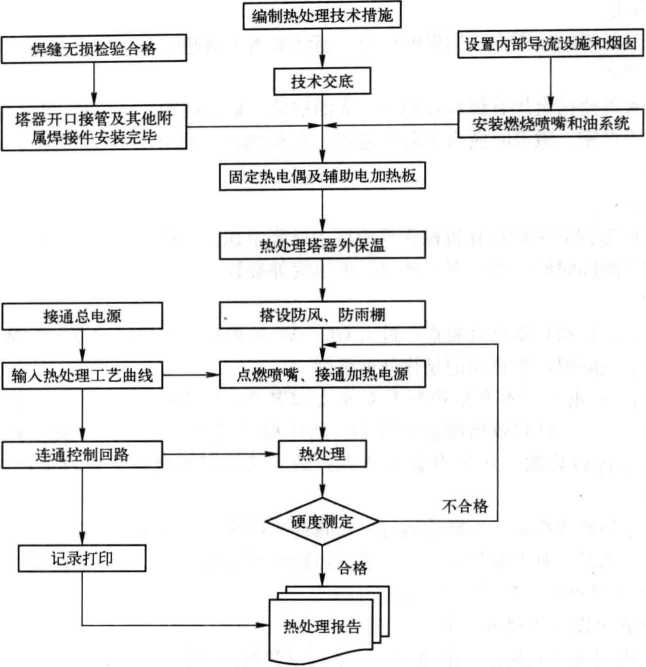

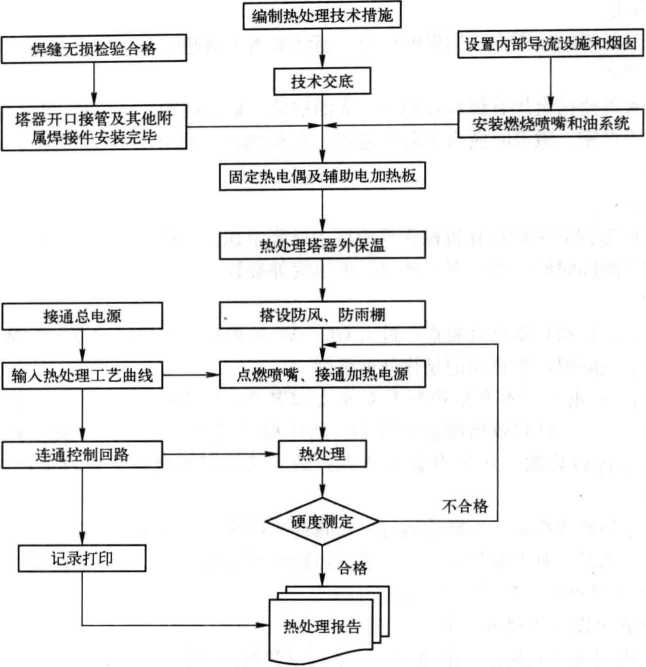

工藝流程

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》施工工藝流程見下圖。

施工工藝流程

操作要點

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》的操作要點如下:

- 導流傘架設定

大型塔器設備的長徑比一般較大,在圓柱形筒體內不易使煙氣產生回流循環,對容器均勻加熱。而僅靠設備自身熱傳導很難滿足溫度均勻性要求,尤其對於某些變截面塔器設備。必須通過內部導流設施,

才能強制煙氣在容器下部局部回流,增加加熱氣流在底部循環和滯留時間,對其底部及下段加熱,並依靠熱傳導滿足溫度均勻性要求。導流設施一般設計成傘狀,如圖所示:為保證傘架能從人孔等設備接管內通過,降低導流設施重量,導流傘架一般用圓鋼做骨架,敷設鐵絲網,隔熱用的矽酸鋁針刺毯敷設在傘架上。然後將保溫毯用鐵絲和鐵絲網、圓鋼固定,導流傘架用圓鋼臨時固定在塔器設備內部。傘架底部直徑和傘架底面距燃油噴嘴距離根據熱處理工件結構尺寸確定。

- 熱處理設備選擇

熱處理設備選用EK9-1000型燃油噴嘴和GC-W/K型控制櫃。該設備供熱能力為1000萬卡/小時,最大供油能力1200千克/小時,可滿足600噸工件熱處理供油需要,並集成了噴嘴、油泵、流量計、鼓風機、電子點火器、溫度記錄儀、自動調節單元等,與電源、油罐接好就能工作,控制系統採用DCS集散控制,按照預先設定值自動調節升降溫速度和溫差使其符合工藝要求。煙氣放空的煙囪設有一個電磁閥,通過信號線與熱處理裝置相連,用以調節煙囪開合度。

- 熱電偶設定

按照設計檔案要求的測溫位置和數量確定測溫點,《鋼製壓力容器》GB150—98或按照《鋼製壓力容器焊接規程》JB/T4709—2000和《碳鋼、低合金鋼焊接構件焊後熱處理方法》JB/T6046—92要求布置。測溫點採用鐐鎘一鐐矽鎧裝熱電偶,熱電偶間隔不大於4.5—5米,用專用點焊機固定在工件外側,專用點焊機固定較以往開口螺栓固定具有固定速度快、測量精度高、對設備母材損傷小等優點。

- 電加熱帶布置

輔助加熱推薦選用LCD-220-1型履帶式電加熱器。固定加熱器可利用扁鐵折彎點焊在工件外壁,加熱器外再用鐵絲勒緊。

- 保溫系統

保溫材料:按熱處理溫度要求選用保溫材料,通常採用無鹼超細玻璃棉。為便於現場敷設和周轉使用,常製作成棉被形式。

保溫:先在設備外壁固定焊有保溫釘的40X3的扁鐵,扁鐵間距500毫米,將兩層共100毫米厚的保溫被將設備外壁敷設嚴密。敷設時應由下向上進行,兩層的接縫錯開200毫米以上。在保溫被外再用扁鐵和鐵絲勒緊加固。

- 溫度設定

通過GC-W/K型控制櫃的計算機操作界面輸入升降溫速度、熱處理溫度和恆溫時間,同時設定溫度跟蹤點、溫度輸出間隔時間以及長圖記錄儀走紙速度等參數。

- 熱處理

全部檢查合格後,啟動自動點火裝置,進入GC—W/K溫控設備運行狀態,控制程式自動按熱處理工藝曲線升溫、恆溫及降溫,並自動記錄熱處理溫度。

400笆以下升溫,原則上可不要求控制升溫速度和溫差。但為控制400X:以上的升溫速度和溫差,當升溫接近400℃時,應採取有效措施進行控制,防止局部溫度偏差超標,如調小煙囪開合度和燃油量,通過工件熱傳導進行均溫。使各點溫度基本一致,滿足溫差要求時,再適度增加燃油量,進行400℃以上控制升溫。

運行中若出現意外值或報警,可暫停運行,實施補救措施。檢查加熱油路系統、熱電偶測溫迴路系統、煙囪廢氣排放、保溫等有無意外情況,排除故障後恢復運行。

- 熱處理效果評價

- 熱處理曲線滿足設計或規範要求;

- 硬度測試,根據設計或規範要求確定測定點數量和測點位置,測點硬度值滿足設計要求為合格;

- 必要時(如用戶要求或需進行應力消除評價)可採用盲孔法進行應力測試,比較熱處理前後應力變化情況。

材料設備

材料

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》所採用的材料與設備見下表。

序號 | 名稱 | 型號及規格 | 數量 | 單位 | 備註 |

1 | 熱處理設備 | EK9-1000型 | 1 | 台 | |

2 | 溫控設備 | GC-W/K型 | 1 | 台 | |

3 | 履帶式電加熱板 | LCD-220-1型 | 72 | 塊 | |

4 | 電焊機 | ZX5—400 | 1 | 台 | 傘架焊接及點焊保溫釘等 |

5 | 電焊機 | 1 | 套 | 熱偶固定專用 | |

6 | 熱電偶 | 鐐鎘一鐐矽鎧裝熱電偶 | 70 | 支 | |

7 | 硬度儀 | 1 | 台 | ||

8 | K形補償導線 | KC2X1.0平方毫米 | 2 | 千米 | |

9 | 接長導線(阻燃) | 50平方毫米、24米長 | 40 | 根 | |

10 | 低壓動力電纜 | W223X185+1X95平方毫米 | 200 | 米 | |

11 | 保溫被 | 無鹼超細玻璃棉 | 2000 | 平方米 | |

12 | 扁鐵 | 40X3毫米 | 835 | 米 | |

13 | 磨光機 | Φ25毫米 | 2 | 台 | |

14 | 鐵絲 | 20號 | 750 | 千克 | |

15 | 釘頭 | L=120毫米 | 1500 | 個 | |

16 | 油箱 | 10噸 | 1 | 個 | |

17 | 油管 | Φ25PVC | 50 | 米 | |

18 | 柴油 | 0號 | 15 | t |

質量控制

執行標準

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》執行標準如下:

《鋼製壓力容器》GB150-98

《鋼製壓力容器焊接規程》JB/T4709-2000

《碳鋼、低合金鋼焊接構件焊後熱處理方法》JB/T6046-92

質量指標

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》質量指標如下:

- 升溫速度V1:50°C/小時≤5000δ°C/小時。(δ為焊接接頭處鋼材厚度,毫米),且≤200°C/小時。

- 降溫速度V2:50°C/小時<V2≤6500/δ°C/小時。(δ為焊接接頭處鋼材厚度,毫米),且V2<260°C/小時。

- 升溫期間任意5000毫米內溫差不大於120°C。

- 恆溫期間最大溫差不大於65°C。

控制措施

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》控制措施如下:

- 成立熱處理領導小組,由項目技術負責人任組長,實行統一領導。

- 熱處理前向熱處理人員進行詳細技術交底,交清質量要求,明確質量責任。

- 做好熱處理期間天氣預報預測,儘量選擇好天氣進行熱處理。熱處理時做好擋風,防雨、雪措施。

- 內燃法熱處理空腔內為正壓,熱處理前設備所有接管和遺留縫隙必須密封嚴實。

- 當溫度達到400°C時,如果局部溫度偏差太大,必須調小煙囪開合度和燃油量,通過工件熱傳導進行均溫,各點溫度基本一致時再適度增加燃油量。

- 熱處理時統一指揮,協調行動,及時處理突發事故。

安全措施

危險性分析

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》危險性分析如下:

熱處理過程中存在人員高空墜落、高空落物傷人、觸電、碰傷、燒傷、火災等潛在施工危險,而且存在溫控系統、供油設備等工程設備操作危險。

保證措施

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》保證措施如下:

- 技術員和專職安全員共同完成工作危險性分析報告(JHA)的編制,每天逐項檢查預防、控制措施的落實情況。定期召開安全會議,對作業人員不安全行為進行講評。

- 對參加熱處理工作的人員進行專門訓練和安全教育。

- 熱處理應儘量選擇在風力較小天氣的時間進行。

- 作業前進行全面檢査,電氣設備工況良好。

- 熱處理現場劃定安全區,設定警戒線,非工作人員嚴禁入內。

- 腳手架綁設牢固,設定安全護欄或安全網,高空作業掛好安全帶。

- 作業現場嚴格管理易燃物品,預防火災。並配置足夠的消防器材和照明設備。

- 維護好現場用電設備,保護好電纜線,以防漏電。

- 配備值班車和值班電話,專職安全員巡迴檢查,及時發現隱患並處理事故。

- 風油量突然變化或風油比不當、機械和管路出現故障•會發生滅火,如發生中間滅火,應立即關閉供油閥門,排除故障後再重新點火,不得滅火後繼續供油。

環保措施

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》應採取以下環保措施:

- 文明施工控制措施:現場應進行科學規劃,做到合理有序,整齊美觀。施工中堅持工完、料淨、場地清,保證施工垃圾及時清運出場。現場採用灑水措施進行降塵。

- 環境保護措施:熱處理保溫棉使用時要用鐵絲紮緊,輕拿輕放避免產生碎屑飛沫。熱處理作業結束拆除保溫棉時,要注意防止保溫棉碎裂,作業平台碎屑要清掃、收集好,投放到污染物質垃圾箱,無害化處理。任何油料溢漏必須進行清理。任何情況下廢物都不允許在現場埋地和回填,嚴禁傾倒在未經批准的地方或焚燒。經常進行環境監控和檢查,及時消除對環境的不利影響因素。生活垃圾、生活廢水、廢液要分類堆放或處理。

效益分析

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》具有以下效益:

- GC—W/K型溫控設備和導流裝置,提高了控溫精度,減小溫差,提高了熱處理質量,熱處理一次合格率達到100%。

- 開發大型塔器現場熱處理工藝,可實現大型塔器設備分段、分片出廠,現場組裝焊接,內燃法熱處理工藝簡單,控制全部實現自動化,僅需3天時間就能一次完成熱處理工作,縮短施工工期。

- 採用內燃法熱處理工藝,省去現場建築退火爐或大功率電加熱設備等臨時熱處理設施,可降低熱處理成本。

- 採用高效燃油噴嘴,熱效率高,燃燒充分,一次熱處理工件重量可達600多噸,緩解了煉油化工設備向大型化方向發展受熱處理技術的制約和限制。

套用實例

《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》套用實例如下:

- 2008年,獨山子石化公司120萬噸/年延遲焦化裝置焦炭塔,尺寸Ф9000X38728毫米,壁厚25—40毫米,筒體材質為14Cr1MoR/0Cr13+14Cr1MoR,採用微正壓內燃法進行熱處理,僅用5天半時間完成2台焦炭塔整體熱處理工作,均做到一次成功。其中升溫階段最大溫差69°C,恆溫階段最大溫差16°C。

- 2009年,中海石油煉化有限責任公司惠州420萬噸/年延遲焦化裝置分饞塔,尺寸Ф7600/Ф5800X57480毫米,壁厚32/34/40毫米,下段材質16MnR+321,上段材質16MnR+410S。分餾塔下段9550—40090毫米塔體之間採用微正壓內燃法進行進行消除應力熱處理,用了2天半的時間一次成功完成了分儲塔熱處理工作。其中升溫階段最大溫差67°C,恆溫階段最大溫差14°C。

- 2011年,烏魯木齊石化公司120萬噸/年延遲焦化裝置焦炭塔,尺寸Ф9000X37680毫米,壁厚34/38/42/46/48毫米,材質上部筒體採用1.25G—0.5Mo-Si+410S,下部筒體選用1.25Cr-0.5Mo-Si,採用微正壓內燃法進行熱處理,僅用5天時間完成2台焦炭塔整體熱處理工作,均做到一次成功。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009—2010年度國家級工法的通知》,以文號建質[2011]154號公布《大型立式圓筒形壓力容器現場整體內燃法熱處理工法》為國家二級工法。