裝置介紹

我國早期生產的多油斷路器為DW1-35、DW2-35型,均系仿前蘇聯產品。這些產品缺點是機構複雜、調節困難、開斷容量不足、常產生拒動和誤動等。1971年,我國曾自行沒計DW8-35型多油斷路器,並在西安高壓開關廠投產,產品遍及全國,數量達一萬餘台。該產品性能比DW1-35、DW2-35要優越。但在使用中仍發現不少缺陷。

裝置特點

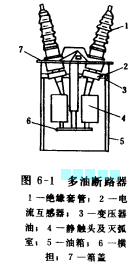

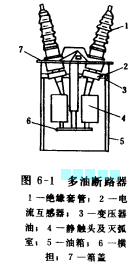

多油斷路器的觸頭系統放置在裝有變壓器油的油箱中。變壓器油一方面用來熄滅電弧,另一方面還作為斷路器導電部分之間及導電部分與接地的油箱之間的絕緣介質。因用油量較多,故稱為多油斷路器。

圖6-1

圖6-1多油斷路器分為沒有特殊滅弧裝置和具有滅弧裝置兩種,後者可以加速滅弧,提高斷路器的斷路能力。

多油斷路器的一般結構如圖6-1所示,主要部件有油箱、箱蓋、絕緣套管、觸頭和滅弧裝置等。

電壓為10kV以下的多油斷路器,一般不裝設特殊的滅弧裝置,其三相觸頭都放入一個方形或圓形的油箱內。電壓為35kV及以上的多油斷路器每相觸頭單獨放在一個圓形或橢圓形的油箱中,並且都裝有特殊的滅弧裝置(叫滅弧室),用以提高斷路能力,並可在電弧產生時減少對油箱的壓力。

多油斷路器的導電部分一般呈‘‘V"形狀,每相至少有兩個斷口。導電部分穿過箱蓋時要用絕緣套管,在套管下端可以套裝電流互感器。為了加強絕緣,在油箱內壁圍上一層或多層的絕緣板,這樣可以防止導電部分與油箱之間發生閃絡。多油斷路器油多油斷路器的缺點是體積龐大,用油量多。而且其體積、用油量隨額定電壓的增高而加大,增加了爆炸和火災的危險性,檢修工作量較大。因此,現多油斷路器除TDW8-35型斷路器以外,已逐步被其它類型的斷路器所取代。

DW8-35型結構

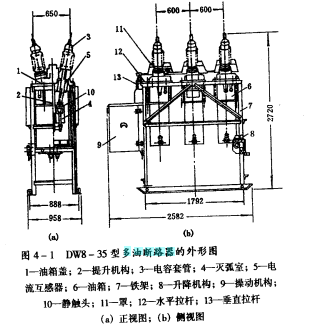

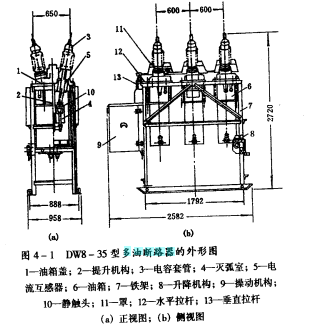

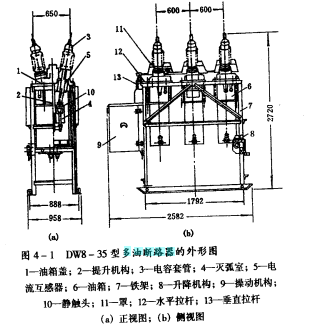

DW8-35型多油斷路器是採用三相分箱結構,每相裝在一個橢圓形油箱內,三相共同裝在一個角鐵鋼架上,由一個操動機構通過水平連桿和垂直拉桿進行操作。其結構如圖4-1所示。

圖4-1

圖4-1它包括:油箱、油箱蓋、提升機構、導電系統、電容套管、滅弧室、電流互感器、升降機構和操動機構。

每相斷路器為一個獨立油箱,內有2個斷口,每個斷口上均裝有

滅弧室。每相有2個電容式套管,固定在油箱蓋上。油箱蓋用非磁性鑄鐵製成。滅弧室與靜觸頭裝在穿過絕緣套管的載流導體的下端,靜觸頭是插入式的。每個靜觸頭中裝有12瓣梅花觸指、一個黃銅鑄的觸頭座、銅鎢合金保護環及

逆止閥等。套管下端套裝電流互感器。動觸頭由鍍銀銅管制成,其端部裝有可更換的銅鎢合金滅弧觸頭。動觸頭裝在導電的鋁

橫擔上,橫擔中部用絕緣桿與提升機構相連,可以作上下方向運動。提升機構有絕緣導向管,導向管內裝有強力斷路彈簧,作為分閘動力源。在斷路彈簧上部裝有油緩衝裝置。用它來吸收跳閘最後階段的剩餘動能,從而緩和衝擊。

為了防爆,在箱蓋上另裝有1.5 mm厚的膠木薄板製成的防爆門,當箱內壓力過大時,薄板破碎,氣體排出,使壓力減低。

油箱內油位不能過高或過低,必須留有占油箱容積20%~30%的緩衝空間。因此,對多油斷路器通常在箱體上均裝設油位指示器,便於觀察油位的高低。

結構及原理

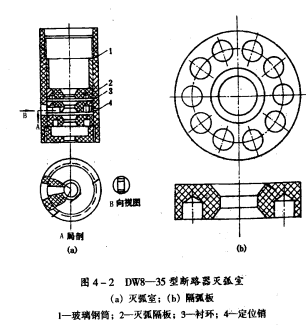

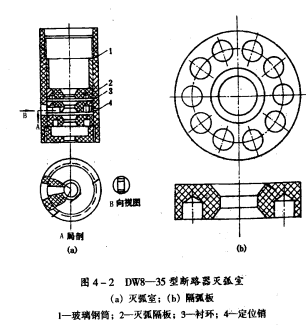

型斷路器的滅弧室結構及滅弧原理

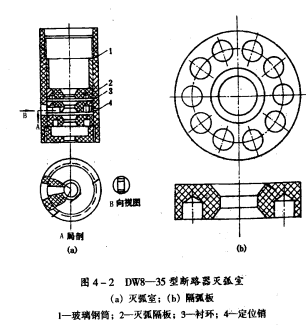

DW8-35型的滅弧是採用縱橫吹滅弧原理滅弧,滅弧室的結構見圖4-2,它是由一個玻璃鋼筒內疊裝有3塊滅弧隔板和襯環組成。玻璃鋼筒是由環氧樹脂玻璃布壓制而成的高強度圓筒,滅弧隔板採用三聚氰胺玻璃纖維壓塑而成,耐弧性能好,不易吸潮。每塊滅弧隔板開有10個圓槽,稱為貯氣孔(或緩衝室)。中間的一塊滅弧隔板有缺口通向油箱,可以進行橫吹,而上、下2塊滅弧隔板則只能起縱吹作用。

圖4-2

圖4-2滅弧原理如下:

當斷路器開斷時,觸頭間產生電弧,由電弧的高溫作用,油被分解成氣體,在滅弧室中形成很高的壓力,使隔弧板貯氣孔內的氣體被壓縮。當動觸頭繼續下降,將橫吹口打開後,滅弧室內貯存的高壓油和氣體以極高的速度噴出,通過縱吹口和橫吹口形成強烈的吹弧,而使電弧迅速熄滅。開斷大電流時,電弧在橫吹口附近熄滅,燃弧時間約0.02s;開斷小電流時,燃弧時間稍長一些,但都在滅弧室內熄滅。

電弧熄滅後,弧道中的高壓油和氣體從橫吹口排出滅弧室,與此同時逆止閥開啟,油箱內的新鮮油進入滅弧室內的弧道,保證了弧隙介質強度的恢復速度大於弧隙恢復電壓的上升速度,使電弧不致重燃。如隨後接著進行快速重合閘,也可以保證在第二跳閘時可靠滅弧,不降低其斷流容量。

安裝與調試

1.安裝前的要求

斷路器的安裝基礎要有一定的強度和剛度,否則斷路器操作時會產生震動,不但影響產品性能,還縮短產品使用壽命。斷路器的基礎要保證斷路器油箱蓋的上平砸在水平線上。

2.檢查

(1)檢查斷路器的油箱蓋,分合箱、機構箱等安裝螺釘是否固緊,不允許鬆動。垂直、水平傳動拉桿及軸的開口銷是否脫落。

(2)落下油箱,將靜觸頭上固定絕緣筒的定位板取下,用專用扳手退出螺紋套,轉動鋁橫樑約45。(應記住迴轉方向),取下滅弧室後橫樑仍轉回原位置。

(3)檢查橫樑與提升桿固定螺栓不得鬆動,導電桿與橫樑固緊的螺栓不得鬆動,橫樑水平,導電桿垂直。

(4)檢查靜觸頭緊固4個螺栓不得鬆動,且靜觸座下端面水平。

(5)檢查電流互感器接線座(包括油箱蓋下及機構箱內的)螺釘不得鬆動。

(6)用手力升降機將斷路器緩慢合閘,檢查動觸頭進入靜觸頭的同軸度。動觸頭進入靜觸頭中,圓周應均勻接觸,否則通過鬆緊電容套管法蘭的4個壓緊螺母來調整電容套管的傾斜度,至接觸均勻為止。

(7)調節好動觸桿的長度。

(8)分、合閘時動觸頭總行程為192~206mm。

(9)合閘時動觸頭超行程55±5mm(從靜觸頭保護環下端面算起)。 ‘

(10)觸頭斷開距離142~146mm(從靜觸頭保護環下端算起)。不同期性不能用燈光法進行檢查,只能檢查保護環下端面與動觸桿端面間的距離。

(11)安裝滅弧室,將橫樑轉動45。,把滅弧室的玻璃鋼筒擰緊在靜觸座上。

(12)將橫樑反轉45。,用手動合閘、分閘,應無卡住現象。

(13)斷路器在分閘位置,重新檢查擰緊所有螺絲(電容套管鑄鋁法蘭的壓緊螺帽除外),拔開所有開口銷。

(14)以80%和110%額定電壓合閘(指合閘線圈的端電壓),合閘後以65%和120%額定電壓分閘,重複數次,再以額定電壓分合數次。

(15)檢查脫扣機構和自由脫扣的靈活性和可靠性。

(16)測量動觸頭的分、合速度(無油、額定電壓下進行)應符合以下規定:

1)剛分速度不小於2.4 m/s;

2)最大分閘速度不小於2.7 m/s;

3)剛合速度2.6±0.3 m/s;

4)最大合閘速度2.7±0.3m/s。

(17)無油,額定電壓下,測量固有分閘時間不大於0.07 s,合閘時間不大於0.3 s。

3.電氣性能試驗

機械測試完畢,將各油箱復位,按部頒預防性試驗規程規定項目及標準進行電氣性能試驗。

圖6-1

圖6-1 圖4-1

圖4-1 圖4-2

圖4-2

圖6-1

圖6-1 圖4-1

圖4-1 圖4-2

圖4-2