專利背景

多孔陶瓷是一般由骨料、粘結劑及造孔劑等組分由高溫燒結的陶瓷材料,內部具有大量彼此連通並與材料表面連通的孔道結構。由於多孔陶瓷具有孔隙率高、化學性質穩定、比表面積大、體積密度小、導熱性低以及耐高溫耐腐蝕等優良性能,在冶金、生物、能源、環保等領域有著眾多套用。

電子菸的霧化器是電子菸中儲存煙液和產生煙霧的主要部件,需要保證儲存液體不泄露並達到一定的煙霧產生量。然而2014年之前的的多孔陶瓷的製備方法製備的多孔陶瓷無法兼顧強度及孔隙率,從而無法套用於電子菸。

發明內容

專利目的

《多孔陶瓷的製備方法、多孔陶瓷及其套用》提供具有較高孔隙率且強度較好的多孔陶瓷的製備方法、多孔陶瓷及其在電子菸中的套用。

技術方案

一種多孔陶瓷的製備方法,包括以下步驟:將無定型二氧化矽,三氧化二鋁及三氧化二鐵混合均勻得到混合物,將所述混合物在1000℃~1400℃下煅燒0.5小時~3小時得到前驅體,將所述前驅體研磨得到前驅體粉末,其中,所述混合物中按質量百分比計,所述無定型二氧化矽占80%~98%,所述三氧化二鋁占1%~10%,所述三氧化二鐵占1%~10%;將所述前驅體粉末、矽酸鈉以及造孔劑混合均勻得到預混料,其中所述預混料中按質量百分比計,所述前驅體粉末占60%~90%,所述矽酸鈉占0~20%,所述造孔劑占10%~40%;將所述預混料與水混合均勻後壓製成型得到壓坯;將所述壓坯先在200℃~600℃下保溫1小時~6小時,再在700℃~1200℃下燒結0.5小時~3小時,得到所述多孔陶瓷。

在其中一個實施例中,將所述前驅體研磨後過50目標準篩得到所述前驅體粉末。

在其中一個實施例中,所述造孔劑選自蔗糖、澱粉、木纖維及短碳纖維中的至少一種。

在其中一個實施例中,所述蔗糖及所述澱粉的粒徑為10微米~150微米,所述木纖維及所述短碳纖維的直徑為50微米~300微米,長度為300微米~3000微米。

在其中一個實施例中,所述預混料與所述水的質量比為3:1~6:1。

在其中一個實施例中,所述壓製成型在0.5兆帕~20兆帕下進行。

在其中一個實施例中,所述壓坯在200℃~600℃下保溫時,將所述壓坯以1℃/分鐘~10℃/分鐘的升溫速率升溫至200℃~600℃。

一種上述任一項所述的多孔陶瓷的製備方法製備的多孔陶瓷。

在其中一個實施例中,所述多孔陶瓷的孔隙率為40%~80%,孔徑為10微米~300微米。

上述任一項所述的多孔陶瓷在電子菸中的套用。

改善效果

上述多孔陶瓷的製備方法,採用無定型二氧化矽、三氧化二鋁及氧化鐵作為多孔陶瓷骨料,可以在較低溫度、空氣氣氛及常壓下燒結,燒結的條件較為溫和;將骨料混合後進行預燒,得到的前驅體具有一定疏鬆結構,在後續的燒結過程中不會產生阻塞液相的孔隙,同時產生一定孔隙率,在壓製成型過程中這部分孔隙難以被壓力破壞,保證了多孔陶瓷的孔隙率;預燒得到的前驅體物理結構穩定,有利於提高多孔陶瓷的強度,從而製備的多孔陶瓷具有較高孔隙率且強度較好。

附圖說明

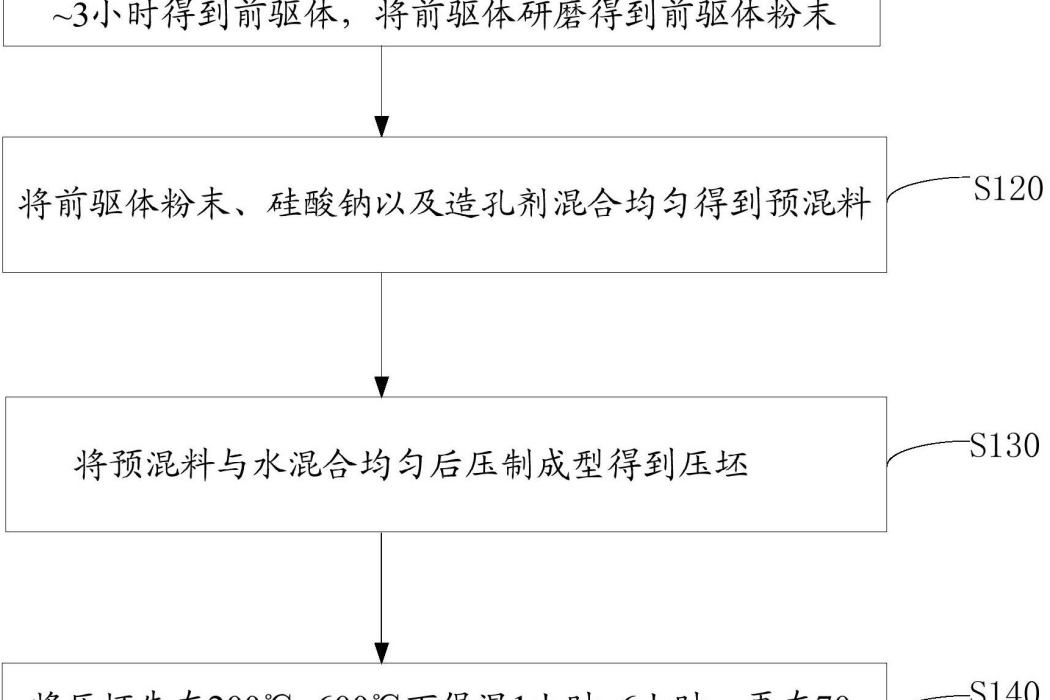

圖1為一實施方式的多孔陶瓷的製備方法的流程圖;

圖2為一實施方式的電子菸的立體示意圖;

圖3為圖2所示電子菸的剖面示意圖。

技術領域

《多孔陶瓷的製備方法、多孔陶瓷及其套用》涉及一種多孔陶瓷的製備方法、多孔陶瓷及其在電子菸中的套用。

權利要求

1.一種多孔陶瓷的製備方法,其特徵在於,包括以下步驟:將無定型二氧化矽,三氧化二鋁及三氧化二鐵混合均勻得到混合物,將所述混合物在1000℃~1400℃下煅燒0.5小時~3小時得到前驅體,將所述前驅體研磨得到前驅體粉末,其中,所述混合物中按質量百分比計,所述無定型二氧化矽占80%~98%,所述三氧化二鋁占1%~10%,所述三氧化二鐵占1%~10%;將所述前驅體粉末、矽酸鈉以及造孔劑混合均勻得到預混料,其中所述預混料中按質量百分比計,所述前驅體粉末占60%~90%,所述矽酸鈉占0~20%,所述造孔劑占10%~40%;將所述預混料與水混合均勻後壓製成型得到壓坯;將所述壓坯先在200℃~600℃下保溫1小時~6小時,再在700℃~1200℃下燒結0.5小時~3小時,得到所述多孔陶瓷。

2.根據權利要求1所述的多孔陶瓷的製備方法,其特徵在於,將所述前驅體研磨後過50目標準篩得到所述前驅體粉末。

3.根據權利要求1所述的多孔陶瓷的製備方法,其特徵在於,所述造孔劑選自蔗糖、澱粉、木纖維及短碳纖維中的至少一種。

4.根據權利要求3所述的多孔陶瓷的製備方法,其特徵在於,所述蔗糖及所述澱粉的粒徑為10微米~150微米,所述木纖維及所述短碳纖維的直徑為50微米~300微米,長度為300微米~3000微米。

5.根據權利要求1所述的多孔陶瓷的製備方法,其特徵在於,所述預混料與所述水的質量比為3:1~6:1。

6.根據權利要求1所述的多孔陶瓷的製備方法,其特徵在於,所述壓製成型在0.5兆帕~20兆帕下進行。

7.根據權利要求6所述的多孔陶瓷的製備方法,其特徵在於,所述壓坯在200℃~600℃下保溫時,將所述壓坯以1℃/分鐘~10℃/分鐘的升溫速率升溫至200℃~600℃。

8.一種採用權利要求1~7任一項所述的多孔陶瓷的製備方法製備的多孔陶瓷。

9.根據權利要求8所述的多孔陶瓷,其特徵在於,所述多孔陶瓷的孔隙率為40%~80%,孔徑為10微米~300微米。

10.權利要求8~9任一項所述的多孔陶瓷在電子菸中的套用。

實施方式

操作內容

參閱圖1,一種多孔陶瓷的製備方法,包括以下步驟:

步驟S110、將無定型二氧化矽,三氧化二鋁及三氧化二鐵混合均勻得到混合物,將混合物在1000℃~1400℃下煅燒0.5小時~3小時得到前驅體,將前驅體研磨得到前驅體粉末。其中,混合物中按質量百分比計,無定型二氧化矽(SiO2)占80%~98%,三氧化二鋁(Al2O3)占1%~10%,三氧化二鐵(Fe2O3)占1%~10%。

優選的,無定型二氧化矽、三氧化二鋁及三氧化二鐵均為分析純。

優選的,將前驅體研磨後過50目標準篩得到前驅體粉末。當然,也可以用其他方法篩選前驅體粉末,只要能保證前驅體粉末的粒度符合要求即可。

優選的,煅燒在高溫常壓氧化爐中進行。

優選的,將無定型二氧化矽,三氧化二鋁及三氧化二鐵混合時採用滾筒球磨機或行星球磨機乾混0.5小時~8小時。當然,還可以採用其他方式混合,只要保證幾種材料混合均勻即可,比如使用攪拌機或捏合機攪拌乾混10分鐘~2小時。該步驟中,將混合物預燒結,得到的前驅體具有一定疏鬆結構。

步驟S120、將前驅體粉末、矽酸鈉以及造孔劑混合均勻得到預混料。其中,預混料中按質量百分比計,前驅體粉末占60%~90%,矽酸鈉占0~20%,造孔劑占10%~40%。

該實施方式中,矽酸鈉(Na2SiO3)以Na2SiO3、九水合矽酸鈉(Na2SiO3·9H2O)或模數為1.5-3.5的矽酸鈉的水溶液的形式與前驅體粉末及造孔劑混合,只要保證九水合矽酸鈉(Na2SiO3·9H2O)或模數為1.5-3.5的矽酸鈉的水溶液中的Na2SiO3與其他兩種原料(前驅體粉末及造孔劑)的質量比例即可。

該實施方式中,造孔劑選自蔗糖、澱粉、木纖維及短碳纖維中的至少一種。優選的,蔗糖及澱粉的粒徑為10微米~150微米,木纖維及短碳纖維的直徑為50微米~300微米,長度為300微米~3000微米。

優選的,將前驅體粉末、矽酸鈉以及造孔劑混合時採用滾筒球磨機或行星球磨機乾混0.5小時~8小時。當然,還可以採用攪拌機或捏合機攪拌乾混10分鐘~2小時。該步驟中,採用澱粉、蔗糖、木纖維及短碳纖維這種大粒徑的複雜有機物或無機物作為造孔劑,可以根據需求控制最終形成的多孔陶瓷的孔徑及孔隙率,得到適於儲存、傳導液體和產生煙霧的連通孔結構。

步驟S130、將預混料與水混合均勻後壓製成型得到壓坯。

優選的,預混料與水的質量比為3:1~6:1。

優選的,壓製成型在0.5兆帕~20兆帕下進行。

該實施方式中,將預混料與水混合後得到半濕料,將半濕料裝入圓柱形模具中,在0.5兆帕~20兆帕的壓力下壓製成圓柱形壓坯。當然,壓坯的形狀取決於最終產品的形狀,不限於為圓柱形。

該步驟中,將預混料與水混合後,預混料中的某些種類造孔劑在水的作用下具有一定的粘度,矽酸鈉溶液亦具有一定粘度,起到成型劑的作用,簡化了原料組成和生產工藝,降低了成本。

步驟S140、將壓坯先在200℃~600℃下保溫1小時~6小時,再在700℃~1200℃下燒結0.5小時~3小時,得到多孔陶瓷。

優選的,將壓坯以1℃/分鐘~10℃/分鐘的升溫速率升溫燒結,直至升溫至200℃~600℃,然後在200℃~600℃下保溫1小時~6小時。

該實施方式中,在700℃~1200℃下燒結時在常壓下進行。

優選的,保溫及燒結均在高溫常壓氧化爐中進行。

最終得到的多孔陶瓷的孔隙率為40%~80%,孔徑為10微米~300微米。

上述多孔陶瓷的製備方法,採用無定型二氧化矽、三氧化二鋁及氧化鐵作為多孔陶瓷骨料,可以在較低溫度、空氣氣氛及常壓下燒結,燒結的條件較為溫和;將骨料混合後進行預燒,得到的前驅體具有一定疏鬆結構,在後續的燒結過程中不會產生阻塞液相的孔隙,同時產生一定孔隙率,在壓製成型過程中這部分孔隙難以被壓力破壞,保證了多孔陶瓷的孔隙率;預燒得到的前驅體物理結構穩定,有利於提高多孔陶瓷的強度,從而製備的多孔陶瓷具有較高孔隙率且強度較好,將多孔陶瓷套用於電子菸的霧化器時,能簡化霧化器的結構,減低成本,多孔陶瓷能儲存較多煙液並發揮較好的霧化效果。同時,上述多孔陶瓷的製備方法生產工藝簡單,燒結溫度低,安全無毒。

同時參閱圖2及圖3,一實施方式的電子菸200包括殼體220、菸嘴蓋240、霧化組件260及電源組件280。霧化組件260包括儲液器262、吸液元件264、吸液元件264的形狀大致為與殼體220相配合的圓管。吸液元件264為上述多孔陶瓷的製備方法製備的多孔陶瓷。吸液元件264收容於殼體220內,並位於儲液器262的一端。來自儲液器262的煙液通過毛細作用能夠均勻地分散到吸液元件264的內部和表面。吸液元件264的內部開設有與電子菸200的煙道相通的霧化通道265。發熱元件266為收容在霧化通道265內的螺旋管狀的發熱絲。

需要說明的是,套用該發明多孔陶瓷的製備方法製備的多孔陶瓷作為電子菸的吸液元件時,電子菸的結構及吸液元件的結構不限於上面描述的電子菸200的結構,其他類型的電子菸中均可使用該多孔陶瓷作為吸液元件,對應的根據電子菸的結構改變多孔陶瓷的形狀即可。該發明製備的多孔陶瓷的孔徑、孔隙率及強度較好,能夠儲存較多的煙液並發揮良好的霧化效果,一方面可以降低電子菸成本,另一方面可以取得良好的使用效果及較長的使用壽命。

《多孔陶瓷的製備方法、多孔陶瓷及其套用》實施例製備的多孔陶瓷材料進行性能測試的方法為:阿基米德排水法測定多孔陶瓷塊體的孔隙率;用電子萬能試驗機對樣品的抗彎強度(GB/T4741-1999)進行測試;使用孔徑分布測量儀測定多孔陶瓷平均孔徑。

實施案例

實施例1

按照重量取SiO280克,Al2O310克,Fe2O310克行星球磨2小時,在高溫爐中進行煅燒,煅燒溫度1200℃,煅燒時間1小時,煅燒後經研磨過50目標準篩得到前驅體粉末。按照前驅體粉末90克,造孔劑木纖維10克稱取原料並攪拌混合30分鐘,得到混合好的預混料,其中木纖維的直徑300微米,長度1-3毫米;按照預混料:水=3:1的比例(質量比)加入水混合攪拌5分鐘,得到濕料,裝入圓柱形模具中,在0.5兆帕壓力下壓製成所需壓坯;將壓坯放入高溫常壓電阻爐中,以2℃/分鐘速率升溫至600℃保溫1小時,脫除造孔劑和水分;將樣品再以2℃/分鐘的速率升溫至1000℃燒結1小時,隨爐冷卻後得到所需多孔陶瓷。將陶瓷塊體進行孔隙率、抗彎強度、平均孔徑測量。多孔陶瓷顯孔隙率36.1%,抗彎強度15.60兆帕,平均孔徑200微米。

實施例2

按照重量取無定型SiO298克,Al2O31克,Fe2O31克,行星球磨1小時,在高溫爐中進行煅燒,煅燒溫度1000℃,煅燒時間3小時,煅燒後經研磨過50目標準篩得到前驅體粉末;按照前驅體粉末60克,造孔劑澱粉40克稱取原料並行星球磨混合0.5小時,得到混合好的預混料,其中澱粉的粒徑為20微米;按照預混料:水=6:1的比例(質量比)加入水混合攪拌5分鐘,得到濕料,裝入圓柱形模具中,在20兆帕壓力下壓製成所需壓坯;將壓坯放入高溫常壓電阻爐中,以1℃/分鐘速率升溫至200℃保溫2小時,再以同樣速率升溫至600℃保溫4小時,脫除造孔劑和水分;將樣品再以1℃/分鐘的速率升溫至700℃燒結3小時,隨爐冷卻後得到所需多孔陶瓷。將陶瓷塊體進行孔隙率、抗彎強度、平均孔徑測量。多孔陶瓷顯孔隙率65.3%,抗彎強度10.53兆帕,平均孔徑20微米。

實施例3

按照重量取無定型SiO290克,Al2O35克,Fe2O35克,滾筒球磨3小時,在高溫爐中進行煅燒,煅燒溫度1400℃,煅燒時間0.5小時,煅燒後經研磨過50目標準篩得到前驅體粉末;按照前驅體粉末70克,Na2SiO320克,造孔劑短碳纖維10克稱取原料並滾筒球磨混料8小時,得到混合好的預混料,其中碳纖維直徑50微米,長度300微米;按照預混料:水=3:1(質量比)的比例加入水混合攪拌5分鐘,得到濕料,裝入圓柱形模具中,在10兆帕壓力下壓製成所需壓坯;將壓坯放入高溫常壓電阻爐中,以10℃/分鐘速率升溫至300℃保溫4小時,再以同樣速率升溫至500℃保溫2小時,脫除造孔劑和水分;將樣品再以10℃/分鐘的速率升溫至1200℃燒結0.5小時,隨爐冷卻後得到所需多孔陶瓷。將陶瓷塊體進行孔隙率、抗彎強度、平均孔徑測量。在此條件下,多孔陶瓷顯孔隙率54.3%,抗彎強度15.27兆帕,平均孔徑50微米。

從實施例1-3可以看出該發明的多孔陶瓷製備方法製備的多孔陶瓷的孔隙率較高,且強度較好。

榮譽表彰