專利背景

截至2015年10月26日,旋轉式壓縮機中,氣缸上設有吸氣結構和排氣結構,該吸氣結構對壓縮機的性能和能效有重要影響。如圖1和圖2所示,壓縮機的吸氣結構包括:設於氣缸11且沿氣缸11的徑向延伸的進氣通道12,設於氣缸11的內壁且沿氣缸11的軸向貫通氣缸11的兩個端面的吸入通道13;其中,吸入通道13與進氣通道12連通且二者連通實現沿徑向貫穿氣缸11,吸入通道13在氣缸11內壁上的進氣口為一個沿氣缸11的軸向方向形成貫通氣缸11的兩個端面的矩形進氣口131,該矩形進氣口131靠近氣缸11的滑片槽14設定。

上述吸氣結構中,吸入通道13貫穿氣缸11的兩個端面,則吸入通道13具有兩個吸入連線埠,兩個吸入連線埠分別位於氣缸11的兩個端面上。由於進氣通道12的出口在豎直方向上沿豎直面到兩個吸入連線埠,則進氣通道12的出口突變至吸入連線埠,導致氣體流經該吸氣結構的過程中存在較強的渦流,使得壓縮機的吸氣阻力較大,壓縮機的功率較小。

綜上所述,如何減弱氣體流經壓縮機吸氣結構時產生的渦流,以降低壓縮機的吸氣阻力,增大壓縮機的功率,是目前該領域技術人員亟待解決的問題。

發明內容

專利目的

《壓縮機吸氣結構及其加工方法、壓縮機》的目的是提供一種壓縮機吸氣結構,減弱氣體流經壓縮機吸氣結構時產生的渦流,以降低壓縮機的吸氣阻力,增大壓縮機的功率。《壓縮機吸氣結構及其加工方法、壓縮機》的另一目的是提供一種具有上述壓縮機吸氣結構的壓縮機和一種壓縮機吸氣結構的加工方法。

技術方案

《壓縮機吸氣結構及其加工方法、壓縮機》提供如下技術方案:

一種壓縮機吸氣結構,包括:進氣通道和吸入通道,所述進氣通道設於所述氣缸且沿所述氣缸的徑向延伸,所述吸入通道設於所述氣缸的內壁且貫穿所述氣缸的兩個端面;其中,

所述進氣通道和所述吸入通道由過渡通道連通,所述過渡通道的軸向截面自靠近所述進氣通道的一端向遠離所述進氣通道的一端漸擴,所述過渡通道的軸向截面平行於所述氣缸的軸向。

優選地,所述過渡通道的軸向截面靠近所述氣缸的端面的邊界線為直線段。

優選地,所述吸入通道於所述氣缸的端面上的吸入連線埠為弧形口。

優選地,所述過渡通道和所述吸入通道由第一弧形槽、第二弧形槽以及位於所述第一弧形槽和所述第二弧形槽之間的側壁形成,其中,所述第一弧形槽和所述第二弧形槽均與所述進氣通道連通,所述第一弧形槽和所述第二弧形槽沿所述氣缸的軸向連通且於所述氣缸的內壁側貫穿所述氣缸的兩個端面,所述第一弧形槽的軸線和所述第二弧形槽的軸線均與所述氣缸的軸線相傾斜。

優選地,所述過渡通道和所述吸入通道由第三弧形槽、第四弧形槽和第五弧形槽形成,其中,所述第三弧形槽、所述第四弧形槽和所述進氣通道的出口均位於所述第五弧形槽的槽壁上,所述第五弧形槽於所述氣缸的內壁側貫穿所述氣缸的兩個端面,所述第三弧形槽和所述第四弧形槽分別位於所述氣缸的兩個端面,且所述第三弧形槽的軸線和所述第四弧形槽的軸線均與所述氣缸的軸線相傾斜。

優選地,所述吸入通道於所述氣缸的端面上的吸入連線埠為U型口。

優選地,所述過渡通道和所述吸入通道由長方形槽、兩個第六弧形槽形成,其中,所述長方形槽於所述氣缸的內壁側貫穿所述氣缸的兩個端面,所述長方形槽與所述進氣通道連通,兩個所述第六弧形槽均位於所述長方形槽的槽壁上且位於所述長方形槽的槽底端,兩個所述第六弧形槽分別位於所述氣缸的兩個端面,所述第六弧形槽的軸線與所述氣缸的軸線相傾斜。

優選地,所述過渡通道的軸向截面呈弓形。

優選地,所述吸入通道於所述氣缸的端面上的吸入連線埠呈長方形。

優選地,所述吸入通道遠離所述氣缸的滑片槽的側壁以及所述過渡通道遠離所述滑片槽的側壁均設有凹槽,所述凹槽與所述進氣通道連通。

《壓縮機吸氣結構及其加工方法、壓縮機》提供的壓縮機吸氣結構,採用過渡通道連通進氣通道和吸入通道,該過渡通道的軸向截面呈漸擴狀,且自靠近所述進氣通道的一端向遠離所述進氣通道的一端漸擴,該軸向截面平行於氣缸的軸向,則進氣通道的出口到吸入通道的吸入連線埠在軸向截面所在平面內實現了過渡,避免了進氣通道的出口突變至吸入通道的吸入連線埠,由進氣通道流出的氣體通過漸擴的過渡通道流至吸入通道,在氣缸的軸向上氣體在過渡通道內具有較好的緩衝過渡,從而有效減弱了氣體流經壓縮機吸氣結構時產生的渦流,降低了壓縮機的吸氣阻力,增大了壓縮機的功率。

基於上述提供的壓縮機吸氣結構,《壓縮機吸氣結構及其加工方法、壓縮機》還提供了一種壓縮機,該壓縮機包括:氣缸,設於所述氣缸上的吸氣結構;其中,所述吸氣結構為上述任意一項所述的壓縮機吸氣結構。

基於上述提供的壓縮機吸氣結構,《壓縮機吸氣結構及其加工方法、壓縮機》還提供了一種壓縮機吸氣結構的加工方法,該壓縮機吸氣結構的加工方法包括步驟:

1)在所述氣缸上加工沿所述氣缸的徑向延伸的孔;

2)在所述氣缸上加工所述過渡通道和所述吸入通道,所述過渡通道與所述孔連通,且所述孔位於所述過渡通道遠離所述吸入通道一端的孔段形成所述進氣通道。

優選地,所述步驟2)中加工所述過渡通道和所述吸入通道具體包括步驟:

21)採用第一圓形刀具在所述氣缸的第一端面和內壁上加工與所述孔連通的第一槽,加工過程中所述第一圓形刀具的軸線與所述氣缸的軸線相傾斜;

22)採用第二圓形刀具在所述氣缸的第二端面和內壁上加工第二弧形槽,加工過程中所述第二圓形刀具的軸線與所述氣缸的軸線相傾斜且將所述第一槽加工為第一弧形槽,所述第二弧形槽與所述孔和所述第一弧形槽連通。

優選地,所述步驟2)中加工所述過渡通道和所述吸入通道具體包括步驟:

21)採用第一圓形刀具在所述氣缸的第一端面和內壁上加工與所述孔連通的第二槽,加工過程中所述第一圓形刀具的軸線與所述氣缸的軸線相傾斜;

22)採用第二圓形刀具在所述氣缸的第二端面和內壁上加工與所述孔連通的第三槽,加工過程中所述第二圓形刀具的軸線與所述氣缸的軸線相傾斜;

23)採用第三圓形刀具在所述氣缸的內壁側加工貫穿所述氣缸的第一端面和所述第二端面的第五弧形槽,加工過程中將所述第二槽加工為第三弧形槽且將所述第三槽加工為第四弧形槽,所述第五弧形槽與所述孔連通,且所述第五弧形槽連通所述第三弧形槽和所述第第四弧形槽。

優選地,加工過程中,所述第一圓形刀具的工作端至其非工作端向所述氣缸的第一端面遠離所述氣缸的第二端面的一側傾斜,且所述第一圓形刀具的工作端至其非工作端向所述氣缸的軸線傾斜;所述第二圓形刀具的工作端至其非工作端向所述氣缸的第二端面遠離所述氣缸的第一端面的一側傾斜,且所述第二圓形刀具的工作端至其非工作端向所述氣缸的軸線傾斜。

優選地,所述第一圓形刀具的軸線與所述氣缸的軸線的夾角為30-60°,所述第二圓形刀具的軸線與所述氣缸的軸線的夾角為30-60°。

優選地,所述步驟2)中加工所述過渡通道和所述吸入通道具體為:採用盤形刀具在所述氣缸的內壁側加工貫穿所述氣缸的兩個端面的通槽,加工過程中所述盤形刀具的軸線垂直於所述氣缸的軸線,所述通槽與所述孔連通。

附圖說明

圖1為現有(截至2015年10月26日)技術提供的壓縮機吸氣結構的結構示意圖;

圖2為現有(截至2015年10月26日)技術提供的壓縮機吸氣結構的俯視圖;

圖3為現有(截至2015年10月26日)技術提供的壓縮機吸氣結構的空腔三維模型圖;

圖4為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的第一種結構示意圖;

圖5為圖4中壓縮機吸氣結構的部分結構示意圖;

圖6為圖4中壓縮機吸氣結構的俯視圖;

圖7為圖6的A-A向剖視圖;

圖8為圖4中壓縮機吸氣結構的空腔三維模型圖;

圖9為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的第二種結構示意圖;

圖10為圖9中壓縮機吸氣結構的另一方向的結構示意圖;

圖11為圖9中壓縮機吸氣結構的剖視圖;

圖12為圖11中壓縮機吸氣結構的主視圖;

圖13為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的第三種結構示意圖;

圖14為圖13中壓縮機吸氣結構的剖視圖;

圖15為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的第四種結構示意圖;

圖16為圖15中壓縮機吸氣結構的剖視圖;

圖17為圖16中壓縮機吸氣結構的主視圖;

圖18為圖15中壓縮機吸氣結構的俯視圖;

圖19為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的第五種結構示意圖;

圖20為圖19中壓縮機吸氣結構的剖視圖;

圖21為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的加工方法的第一種加工示意圖;

圖22為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的加工方法的第二種加工示意圖;

圖23為《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的加工方法的第三種加工示意圖。

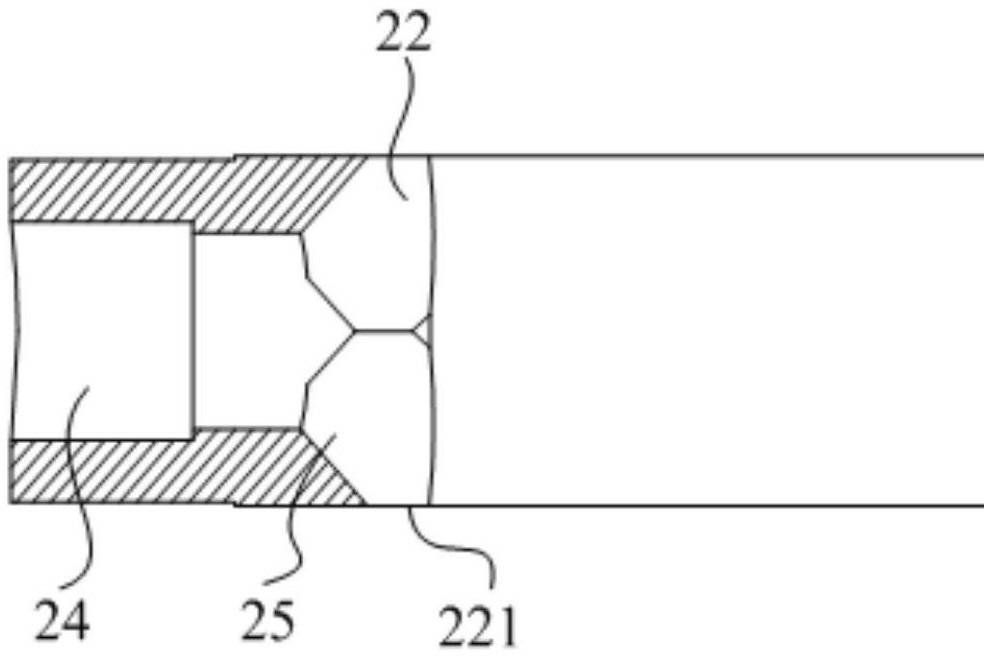

上圖1-23中:11為氣缸、12為進氣通道、13為吸入通道、131為矩形進氣口、14為滑片槽、21為氣缸、22為吸入通道、2201為吸入連線埠、23為滑片槽、24為進氣通道、25為過渡通道、26為第一弧形槽、27為第二弧形槽、28為第三弧形槽、29為第四弧形槽、210為第五弧形槽、211為第六弧形槽、212為凹槽、213為孔、214為第一槽、215為第一圓形刀具、216為第二圓形刀具、217為第二槽、218為第三槽、219為第三圓形刀具、220為通槽、221為盤形刀具。

技術領域

《壓縮機吸氣結構及其加工方法、壓縮機》涉及壓縮機技術領域,更具體地說,涉及一種壓縮機吸氣結構及其加工方法、壓縮機。

權利要求

1.一種壓縮機吸氣結構,包括:進氣通道(24)和吸入通道(22),所述進氣通道(24)設於所述氣缸(21)且沿所述氣缸(21)的徑向延伸,所述吸入通道(22)設於所述氣缸(21)的內壁且貫穿所述氣缸(21)的兩個端面;其特徵在於,所述進氣通道(24)和所述吸入通道(22)由過渡通道(25)連通,所述過渡通道(25)的軸向截面自靠近所述進氣通道(24)的一端向遠離所述進氣通道(24)的一端漸擴,所述過渡通道(25)的軸向截面平行於所述氣缸(21)的軸向,所述過渡通道(25)由所述進氣通道(24)的出口延伸至所述吸入通道(22)的吸入連線埠(2201),所述吸入連線埠(2201)位於所述氣缸(21)的端面;所述吸入通道(22)遠離所述氣缸(21)的滑片槽(23)的側壁以及所述過渡通道(25)遠離所述滑片槽(23)的側壁均設有凹槽(212),所述凹槽(212)與所述進氣通道(24)連通。

2.根據權利要求1所述的壓縮機吸氣結構,其特徵在於,所述過渡通道(25)的軸向截面靠近所述氣缸(21)的端面的邊界線為直線段。

3.根據權利要求2所述的壓縮機吸氣結構,其特徵在於,所述吸入通道(22)於所述氣缸(21)的端面上的吸入連線埠(2201)為弧形口。

4.根據權利要求3所述的壓縮機吸氣結構,其特徵在於,所述過渡通道(25)和所述吸入通道(22)由第一弧形槽(26)、第二弧形槽(27)以及位於所述第一弧形槽(26)和所述第二弧形槽(27)之間的側壁形成,其中,所述第一弧形槽(26)和所述第二弧形槽(27)均與所述進氣通道(24)連通,所述第一弧形槽(26)和所述第二弧形槽(27)沿所述氣缸(21)的軸向連通且於所述氣缸(21)的內壁側貫穿所述氣缸(21)的兩個端面,所述第一弧形槽(26)的軸線和所述第二弧形槽(27)的軸線均與所述氣缸(21)的軸線相傾斜。

5.根據權利要求3所述的壓縮機吸氣結構,其特徵在於,所述過渡通道(25)和所述吸入通道(22)由第三弧形槽(28)、第四弧形槽(29)和第五弧形槽(210)形成,其中,所述第三弧形槽(28)、所述第四弧形槽(29)和所述進氣通道(24)的出口均位於所述第五弧形槽(210)的槽壁上,所述第五弧形槽(210)於所述氣缸(21)的內壁側貫穿所述氣缸(21)的兩個端面,所述第三弧形槽(28)和所述第四弧形槽(29)分別位於所述氣缸(21)的兩個端面,且所述第三弧形槽(28)的軸線和所述第四弧形槽(29)的軸線均與所述氣缸(21)的軸線相傾斜。

6.根據權利要求2所述的壓縮機吸氣結構,其特徵在於,所述吸入通道(22)於所述氣缸(21)的端面上的吸入連線埠(2201)為U型口。

7.根據權利要求6所述的壓縮機吸氣結構,其特徵在於,所述過渡通道(25)和所述吸入通道(22)由長方形槽、兩個第六弧形槽(211)形成,其中,所述長方形槽於所述氣缸(21)的內壁側貫穿所述氣缸(21)的兩個端面,所述長方形槽與所述進氣通道(24)連通,兩個所述第六弧形槽(211)均位於所述長方形槽的槽壁上且位於所述長方形槽的槽底端,兩個所述第六弧形槽(211)分別位於所述氣缸(21)的兩個端面,所述第六弧形槽(211)的軸線與所述氣缸(21)的軸線相傾斜。

8.根據權利要求1所述的壓縮機吸氣結構,其特徵在於,所述過渡通道(25)的軸向截面呈弓形。

9.根據權利要求8所述的壓縮機吸氣結構,其特徵在於,所述吸入通道(22)於所述氣缸(21)的端面上的吸入連線埠(2201)呈長方形。

10.一種壓縮機,包括:氣缸(21),設於所述氣缸(21)上的吸氣結構;其特徵在於,所述吸氣結構為如權利要求1-9中任意一項所述的壓縮機吸氣結構。

11.一種如權利要求1所述的壓縮機吸氣結構的加工方法,其特徵在於,包括步驟:1)在所述氣缸(21)上加工沿所述氣缸(21)的徑向延伸的孔(213);2)在所述氣缸(21)上加工所述過渡通道(25)和所述吸入通道(22),所述過渡通道(25)與所述孔(213)連通,且所述孔(213)位於所述過渡通道(25)遠離所述吸入通道(22)一端的孔段形成所述進氣通道(24)。

12.如權利要求11所述的加工方法,其特徵在於,所述步驟2)中加工所述過渡通道(25)和所述吸入通道(22)具體包括步驟:21)採用第一圓形刀具(215)在所述氣缸(21)的第一端面和內壁上加工與所述孔(213)連通的第一槽(214),加工過程中所述第一圓形刀具(215)的軸線與所述氣缸(21)的軸線相傾斜;22)採用第二圓形刀具(216)在所述氣缸(21)的第二端面和內壁上加工第二弧形槽(27),加工過程中所述第二圓形刀具(216)的軸線與所述氣缸(21)的軸線相傾斜且將所述第一槽(214)加工為第一弧形槽(26),所述第二弧形槽(27)與所述孔(213)和所述第一弧形槽(26)連通。

13.如權利要求11所述的加工方法,其特徵在於,所述步驟2)中加工所述過渡通道(25)和所述吸入通道(22)具體包括步驟:21)採用第一圓形刀具(215)在所述氣缸(21)的第一端面和內壁上加工與所述孔(213)連通的第二槽(217),加工過程中所述第一圓形刀具(215)的軸線與所述氣缸(21)的軸線相傾斜;22)採用第二圓形刀具(216)在所述氣缸(21)的第二端面和內壁上加工與所述孔(213)連通的第三槽(218),加工過程中所述第二圓形刀具(216)的軸線與所述氣缸(21)的軸線相傾斜;23)採用第三圓形刀具(219)在所述氣缸(21)的內壁側加工貫穿所述氣缸(21)的第一端面和所述第二端面的第五弧形槽(210),加工過程中將所述第二槽(217)加工為第三弧形槽(28)且將所述第三槽(218)加工為第四弧形槽(29),所述第五弧形槽(210)與所述孔(213)連通,且所述第五弧形槽(210)連通所述第三弧形槽(28)和所述第第四弧形槽(29)。

14.如權利要求12或13所述的加工方法,其特徵在於,加工過程中,所述第一圓形刀具(215)的工作端至其非工作端向所述氣缸(21)的第一端面遠離所述氣缸(21)的第二端面的一側傾斜,且所述第一圓形刀具(215)的工作端至其非工作端向所述氣缸(21)的軸線傾斜;所述第二圓形刀具(216)的工作端至其非工作端向所述氣缸(21)的第二端面遠離所述氣缸(21)的第一端面的一側傾斜,且所述第二圓形刀具(216)的工作端至其非工作端向所述氣缸(21)的軸線傾斜。

15.如權利要求14所述的加工方法,其特徵在於,所述第一圓形刀具(215)的軸線與所述氣缸(21)的軸線的夾角為30-60°,所述第二圓形刀具(216)的軸線與所述氣缸(21)的軸線的夾角為30-60°。

16.如權利要求11所述的加工方法,其特徵在於,所述步驟2)中加工所述過渡通道(25)和所述吸入通道(22)具體為:採用盤形刀具(221)在所述氣缸(21)的內壁側加工貫穿所述氣缸(21)的兩個端面的通槽(220),加工過程中所述盤形刀具(221)的軸線垂直於所述氣缸(21)的軸線,所述通槽(220)與所述孔(213)連通。

實施方式

《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構,包括:進氣通道24和吸入通道22,進氣通道24設於氣缸21且沿氣缸21的徑向延伸,吸入通道22設於氣缸21的內壁且貫穿氣缸21的兩個端面。其中,進氣通道24和所述吸入通道22由過渡通道25連通,過渡通道25的軸向截面自靠近進氣通道24的一端向遠離進氣通道24的一端漸擴,該過渡通道25的軸向截面平行於氣缸21的軸向。

可以理解的是,吸入通道22設於氣缸21的內壁,則表明吸入通道22與氣缸21的內腔連通;又由於吸入通道22貫穿氣缸21的兩個端面,則該吸入通道22具有:兩個位於氣缸21端面的吸入連線埠2201,一個位於氣缸21內壁的進氣口,一個與過渡通道25連通的吸入口。進氣通道24和吸入通道22由過渡通道25連通,則表明過渡通道25由進氣通道24的出口延伸至所述吸入通道22的吸入連線埠2201。

《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構,採用過渡通道25連通進氣通道24和吸入通道22,該過渡通道25的軸向截面呈漸擴狀,且自靠近進氣通道24的一端向遠離進氣通道24的一端漸擴,該軸向截面平行於氣缸21的軸向,則進氣通道24的出口到吸入通道22的吸入連線埠2201在軸向截面所在平面內實現了過渡,避免了進氣通道24的出口突變至吸入通道22的吸入連線埠2201,由進氣通道24流出的氣體通過漸擴的過渡通道25流至吸入通道22,如圖8所示,在氣缸21的軸向上氣體在過渡通道25內具有較好的緩衝過渡,從而有效減弱了氣體流經壓縮機吸氣結構時產生的渦流,降低了壓縮機的吸氣阻力,增大了壓縮機的功率。

上述實施例提供的壓縮機吸氣結構,經有限元分析,氣體流經該壓縮機吸氣結構時,減弱了氣體沿氣缸21軸向產生的渦流以及沿垂直於氣缸21軸向的方向產生的蝸流。

上述壓縮機吸氣結構,實現過渡通道25的軸向截面自靠近進氣通道24的一端向遠離進氣通道24的一端漸擴,存在多種結構。以該軸向截面的形狀為例,該軸向截面具有四個邊界線,分別為一個與吸入通道22相連的邊界線,一個與進氣通道24相連的邊界線,兩個靠近氣缸21端面的邊界限。該軸向截面靠近氣缸21的端面的邊界線可為直線段、曲線段或者一些不規則的線段。為了方便生產和製造,優先選擇該軸向截面靠近氣缸21的端面的邊界線為直線段,如圖7、圖11、圖12、圖14、16和圖17所示。可以理解的是,該直線段由曲面被截所得。需要說明的是,圖11、圖14和圖16中的剖視圖均是沿過渡通道25的軸向且過過渡通道25的軸線所做的剖視圖。

當過渡通道25的軸向截面靠近氣缸21的端面的邊界線為直線段時,吸入通道22於氣缸21的端面上的吸入連線埠2201可呈弧形、U型或者其他具有弧形段的形狀。為了方便加工,優先選擇吸入通道22的吸入連線埠2201為弧形口,如圖4-6、圖9和圖10、圖13所示;或者吸入通道22的吸入連線埠2201為U型口,如圖15和圖18所示。

當吸入通道22的吸入連線埠2201為弧形口時,要求至少過渡通道25的內壁頂部和底部均為曲面,進一步地,要求至少過渡通道25的內壁頂部和底部均為弧面。對於過渡通道25的內壁其他部分,可為平面,也可為曲面。為了方便加工,優先選擇過渡通道25和吸入通道22由第一弧形槽26、第二弧形槽27以及位於第一弧形槽26和第二弧形槽27之間的側壁形成,其中,第一弧形槽26和第二弧形槽27均與進氣通道24連通,第一弧形槽26和第二弧形槽27沿氣缸21的軸向連通且於氣缸21的內壁側貫穿氣缸21的兩個端面,第一弧形槽26的軸線和第二弧形槽27的軸線均與氣缸21的軸線相傾斜,如圖9-12所示。

可以理解的是,第一弧形槽26和第二弧形槽27沿氣缸21的軸向連通,則二者沿氣缸21的軸向依次分布;第一弧形槽26和第二弧形槽27於氣缸21的內壁側貫穿氣缸21的兩個端面,則表明第一弧形槽26和第二弧形槽27均與氣缸21的內腔連通,以保證吸入通道22的進氣口與氣缸21的內腔連通。過渡通道25和吸入通道22由第一弧形槽26、第二弧形槽27以及位於第一弧形槽26和第二弧形槽27之間的側壁形成,可以理解的是,第一弧形槽26、第二弧形槽27以及位於第一弧形槽26和第二弧形槽27之間的側壁形成的通道中,未貫穿氣缸21的兩個端面的通道部分為過渡通道25,貫穿氣缸21的兩個端面的通道部分為吸入通道22。

優選地,上述壓縮機吸氣結構中,第一弧形槽26和第二弧形槽27關於過渡通道25的軸線對稱,如圖11和圖12所示。

為了提高過渡通道25的過渡效果,優先選擇第一弧形槽26的軸線與氣缸21的軸線的夾角為30-60°,第二弧形槽27的軸線與氣缸21的軸線的夾角為30-60°。當然,也可選擇第一弧形槽26的軸線與氣缸21的軸線的夾角、第二弧形槽27的軸線與氣缸21的軸線的夾角為其他值,例如20°、70°等,並不局限於上述數值範圍。

上述壓縮機吸氣結構,還可選擇過渡通道25和吸入通道22由第三弧形槽28、第四弧形槽29和第五弧形槽210形成,其中,第三弧形槽28、第四弧形槽29和進氣通道24的出口均位於第五弧形槽210的槽壁上,第五弧形槽210於氣缸21的內壁側貫穿氣缸21的兩個端面,第三弧形槽28和第四弧形槽29分別位於氣缸21的兩個端面,且第三弧形槽28的軸線和第四弧形槽29的軸線均與氣缸21的軸線相傾斜,如圖13和圖14所示。

可以理解的是,第三弧形槽28、第四弧形槽29和進氣通道24的出口均位於第五弧形槽210的槽壁上,則表明第三弧形槽28、第四弧形槽29和進氣通道24的出口分別與第五弧形槽210連通。第五弧形槽210於氣缸21的內壁側貫穿氣缸21的兩個端面,則表明第五弧形槽210與氣缸21的內腔連通,以保證吸入通道22的出口與氣缸21的內腔連通。第三弧形槽28和第四弧形槽29分別位於氣缸21的兩個端面,則表明第三弧形槽28貫穿氣缸21的一個端面,第四弧形槽29貫穿氣缸21的另一個端面。過渡通道25和吸入通道22由第三弧形槽28、第四弧形槽29和第五弧形槽210形成,可以理解的是,第三弧形槽28、第四弧形槽29和第五弧形槽210形成的通道中,未貫穿氣缸21的兩個端面的通道部分為過渡通道25,貫穿氣缸21的兩個端面的通道部分為吸入通道22。

為了進一步方便加工,優先選擇第五弧形槽210沿氣缸21的軸向貫穿氣缸21的兩個端面,即第五弧形槽210的軸線平行於氣缸21的軸線。當然,也可選擇第五弧形槽210的軸線與氣缸21的軸線傾斜,該傾斜角度不易過大。

優選地,上述壓縮機吸氣結構中,第三弧形槽28和第四弧形槽29關於過渡通道25的軸線對稱,如圖13和圖14所示。

為了提高過渡通道25的過渡效果,優先選擇第三弧形槽28的軸線與氣缸21的軸線的夾角為30-60°,第四弧形槽29的軸線與氣缸21的軸線的夾角為30-60°。當然,也可選擇第三弧形槽28的軸線與氣缸21的軸線的夾角、第四弧形槽29的軸線與氣缸21的軸線的夾角為其他值,例如20°、70°等,並不局限於上述數值範圍。

當吸入通道22的吸入連線埠2201為U型口時,要求至少過渡通道25的內壁頂部和底部均為曲面,進一步地,要求至少過渡通道25的內壁頂部和底部均為弧面。同時,要求吸入通道22的側壁部分為平面,該平面可設定凹槽212結構。對於過渡通道25的內壁其他部分,可為平面,也可為曲面。為了方便加工,優先選擇過渡通道25和吸入通道22由長方形槽、兩個第六弧形槽211形成,其中,長方形槽於氣缸21的內壁側貫穿氣缸21的兩個端面,長方形槽與進氣通道24連通,兩個第六弧形槽211均位於長方形槽的槽壁上且位於長方形槽的槽底端,兩個第六弧形槽211分別位於氣缸21的兩個端面,第六弧形槽211的軸線與氣缸21的軸線相傾斜,如圖15-18所示。

可以理解的是,長方形槽於氣缸21的內壁側貫穿氣缸21的兩個端面,則表明長方形槽與氣缸21的內腔連通,以保證吸入通道22的出口與氣缸21的內腔連通。長方形的槽底端是指長方形槽遠離氣缸21的軸線的一端。兩個第六弧形槽211分別位於氣缸21的兩個端面,則表明兩個第六弧形槽211分別貫穿氣缸21的兩個端面。過渡通道25和吸入通道22由長方形槽、兩個第六弧形槽211形成,可以理解的是,由長方形槽、兩個第六弧形槽211形成的通道中,未貫穿氣缸21的兩個端面的通道部分為過渡通道25,貫穿氣缸21的兩個端面的通道部分為吸入通道22。

上述壓縮機吸氣結構中,長方形槽是指長方形的槽口和槽底壁均為長方形。

優選地,上述壓縮機吸氣結構中,兩個第六弧形槽211關於過渡通道25的軸線對稱,如圖16和圖17所示。

為了提高過渡通道25的過渡效果,優先選擇第六弧形槽211的軸線與氣缸21的軸線的夾角為30-60°。當然,也可選擇第六弧形槽211的軸線與氣缸21的軸線的夾角為其他值,例如20°、70°等,並不局限於上述數值範圍。

上述壓縮機吸氣結構,為了方便生產和製造,也可選擇該軸向截面靠近氣缸21的端面的邊界線可為曲線段,進一步地,該曲線段為弧形段。具體地,過渡通道25的軸向截面呈弓形,如圖19和圖20所示。該軸向截面可為半圓弓形、劣弧弓形。為了進一步方便生產,優先選擇過渡通道25的軸向截面呈劣弧弓形。對於劣弧弓形的弧度,可根據實際需要進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。

當過渡通道25的軸向截面呈弓形時,吸入通道22於氣缸21的端面上的吸入連線埠2201可呈長方形、梯形等,為了方便生產,優先選擇吸入通道22於氣缸21的端面上的吸入連線埠2201呈長方形,如圖19所示。

為了提前關閉吸氣結構,從而提高壓縮機能效,優先選擇吸入通道22遠離氣缸21的滑片槽23的側壁以及過渡通道25遠離滑片槽23的側壁均設有凹槽212,該凹槽212與進氣通道24連通,如圖15-18所示。這樣,實現了吸入通道22的吸入連線埠2201向氣缸21的滑片槽23靠近,實現了提前關閉吸入通道22,即實現了提前關閉該壓縮機吸氣結構。需要說明的是,也可在如圖4-14、圖19和圖20所示的壓縮機吸氣結構上設定凹槽212,只是當吸入通道22的吸入連線埠2201為U型口時(如圖15-18所示),便於實現提前關閉該壓縮機吸氣結構。

上述壓縮機吸氣結構中,對於凹槽212的形狀和大小可根據實際需要進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。

基於上述實施例提供的壓縮機吸氣結構,《壓縮機吸氣結構及其加工方法、壓縮機》實施例還提供了一種壓縮機,該壓縮機,包括:氣缸21,設於所述氣缸21的吸氣結構;其中,該吸氣結構為上述實施例所述的壓縮機吸氣結構。

由於上述實施例提供的壓縮機吸氣結構具有上述技術效果,上述壓縮機具有上述壓縮機吸氣結構,則《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機也具有相應的技術效果。

基於上述實施例提供的壓縮機吸氣結構,《壓縮機吸氣結構及其加工方法、壓縮機》實施例還提供了一種壓縮機吸氣結構的加工方法,如圖21和圖23所示,該壓縮機吸氣結構的加工方法,具體包括步驟:

S01:在氣缸21上加工沿氣缸21的徑向延伸的孔213:

該孔213可為盲孔,也可為通孔,根據實際需要進行選擇。為了減少工作量,提高生產效率,優先選擇該孔213為盲孔。該孔213可呈圓形、方形等形狀。為了便於進氣,優先選擇該孔213為圓形。為了方便加工,該孔213為台階孔。當然,也可選擇該孔213為等徑孔。進一步地,該孔213為圓形台階孔,且該圓形台階孔遠離氣缸21的軸線的一端直徑大於圓形台階孔靠近氣缸21的軸線的一端直徑。

S02:在氣缸21上加工過渡通道25和吸入通道22,過渡通道25與該孔213連通,且該孔213位於過渡通道25遠離吸入通道22一端的孔段形成進氣通道24。

當該孔213為盲孔時,過渡通道25導通該盲孔,即在加工過渡通道25時,將該盲孔加工為通孔。當需要提前關閉該壓縮機吸氣結構時,可適當增加盲孔的長度,使得該孔213位於過渡通道25靠近吸入通道22一端的孔段形成上文中提及的凹槽212,這樣,簡化了生產,提高了生產效率。

需要說明的是,該孔213位於過渡通道25遠離吸入通道22一端的孔213段形成進氣通道24,表明該孔213可僅位於過渡通道25遠離吸入通道22的一端,或者該孔213包括:位於過渡通道25遠離吸入通道22一端的孔段、位於過渡通道25靠近吸入通道22一端的孔段。

《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的加工方法,通過先加工用於形成進氣通道24的孔213,再加工過渡通道25和吸入通道22,有效方便了過渡通道25和吸入通道22的加工,也便於保證加工質量。

上述壓縮機吸氣結構的加工方法中,加工過渡通道25和吸入通道22存在多種方式。優選地,如圖21所示,上述步驟S02中加工過渡通道25和吸入通道22具體包括步驟:

S021:採用第一圓形刀具215在氣缸21的第一端面和內壁上加工與孔213連通的第一槽214,加工過程中第一圓形刀具215的軸線與氣缸21的軸線相傾斜:

可以理解的是,第一圓形刀具215的軸線與氣缸21的軸線相傾斜,是為了保證實現過渡通道25的軸向截面呈漸擴狀。對於第一圓形刀具215的大小,可根據孔213的大小以及長度進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。當孔213為盲孔時,第一圓形刀具215在加工第一槽214的過程中加工該盲孔,將該盲孔加工為通孔。

S022:採用第二圓形刀具216在氣缸21的第二端面和內壁上加工第二弧形槽27,加工過程中第二圓形刀具216的軸線與氣缸21的軸線相傾斜,且將第一槽214加工為第一弧形槽26,第二弧形槽27與孔213和第一弧形槽26連通:

具體地,在加工第二弧形槽27的過程中,第二圓形刀具216會加工第一槽214,將第一槽214加工為第一弧形槽26,第一弧形槽26、第二弧形槽27以及位於第一弧形槽26和第二弧形槽27之間的側壁形成過渡通道25和吸入通道22,該孔213位於過渡通道25遠離吸入通道22一端的孔段形成進氣通道24。

可以理解的是,第二圓形刀具216的軸線與氣缸21的軸線相傾斜,是為了保證實現過渡通道25的軸向截面呈漸擴狀。對於第二圓形刀具216的大小,可根據孔213的大小以及長度進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。當孔213為盲孔時,通過第二圓形刀具216在加工第二槽217的過程中進一步加工該孔213。

上述壓縮機吸氣結構的加工方法,通過第一圓形刀具215和第二圓形刀具216即可加工出過渡通道25和吸入通道22,較為簡單,加工效率較高。另外,上述壓縮機吸氣結構的加工方法加工出的壓縮機吸氣結構為如圖9-12所示的結構。

當然,也可採用其他方法來加工過渡通道25和吸入通道22。具體地,如圖22所示,上述壓縮機吸氣結構的加工方法中,步驟S02中加工所述過渡通道25和所述吸入通道22具體包括步驟:

S021’:採用第一圓形刀具215在氣缸21的第一端面和內壁上加工與孔213連通的第二槽217,加工過程中第一圓形刀具215的軸線與氣缸21的軸線相傾斜:

可以理解的是,第一圓形刀具215的軸線與氣缸21的軸線相傾斜,是為了保證實現過渡通道25的軸向截面呈漸擴狀。對於第一圓形刀具215的大小,可根據孔213的大小以及長度進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。當孔213為盲孔時,通過第一圓形刀具215在加工第二槽217的過程中加工該盲孔,將該盲孔加工為通孔。

S022’:採用第二圓形刀具216在氣缸21的第二端面和內壁上加工與孔213連通的第三槽218,加工過程中第二圓形刀具216的軸線與氣缸21的軸線相傾斜:

可以理解的是,第二圓形刀具216的軸線與氣缸21的軸線相傾斜,是為了保證實現過渡通道25部分的軸向截面呈漸擴狀。對於第二圓形刀具216的大小,可根據孔213的大小以及長度進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。當孔213為盲孔時,通過第二圓形刀具216在加工第三槽218的過程中進一步加工該孔213。

S023’:採用第三圓形刀具219在氣缸21的內壁側加工貫穿氣缸21的第一端面和第二端面的第五弧形槽210,加工過程中將第二槽217加工為第三弧形槽28且將第三槽218加工為第四弧形槽29,第五弧形槽210與孔213連通,且第五弧形槽210連通第三弧形槽28和第四弧形槽29

具體地,第三圓形刀具219在加工第五弧形槽210的過程中,第三圓形刀具219會加工第二槽217和第三槽218,將第二槽217加工為第三弧形槽28,將第三槽218加工為第四弧形槽29,第三弧形槽28、第四弧形槽29和第五弧形槽210形成過渡通道25和吸入通道22,該孔213位於過渡通道25遠離吸入通道22一端的孔213段形成進氣通道24。

具體地,加工過程中第三圓形刀具219通過第二槽217和第三槽218。為了方便加工,優先選擇第三圓形刀具219的軸線平行於氣缸21的軸線。對於第三圓形刀具219的大小,可根據實際需要進行設計,《壓縮機吸氣結構及其加工方法、壓縮機》實施例對此不做限定。

上述壓縮機吸氣結構的加工方法,通過第一圓形刀具215、第二圓形刀具216和第三圓形刀具219加工出過渡通道25和吸入通道22,使得吸入通道22的側壁靠近氣缸21的軸線的部分為光滑平面,修整了吸入通道22,減少了吸氣阻力。另外,上述壓縮機吸氣結構的加工方法加工出的壓縮機吸氣結構為如圖13和圖14所示的結構。

優選地,上述壓縮機吸氣結構的加工方法中,第一圓形刀具215和第二圓形刀具216的加工直徑相等。這樣,第一圓形刀具215和第二圓形刀具216可為同一個刀具,能夠有效減小刀具數目,從而減小加工成本;同時,能夠實現加工出的第一弧形槽26和第二弧形槽27的形狀和大小相同,以及第三弧形槽28和第四弧形槽29的形狀和大小相同。

加工過程中,對於第一圓形刀具215和第二圓形刀具216的傾斜方向,可根據實際需要進行設計,只要能夠保證加工出的過渡通道25的軸向截面呈漸擴狀,且漸擴方向滿足要求即可。為了方便加工,優先選擇加工過程中,第一圓形刀具215的工作端至其非工作端向氣缸21的第一端面遠離氣缸21的第二端面的一側傾斜,且第一圓形刀具215的工作端至其非工作端向氣缸21的軸線傾斜;第二圓形刀具216的工作端至其非工作端向氣缸21的第二端面遠離氣缸21的第一端面的一側傾斜,且第二圓形刀具216的工作端至其非工作端向氣缸21的軸線傾斜,如圖21所示。

對於第一圓形刀具215和第二圓形刀具216的軸線與氣缸21的軸線的夾角,需要根據實際需要進行設計,例如,20-70°。為了進一步方便加工以及提高過渡通道25的過渡作用,優先選擇第一圓形刀具215的軸線與氣缸21的軸線的夾角為30-60°,第二圓形刀具216的軸線與氣缸21的軸線的夾角為30-60°。

為簡化上述壓縮機吸氣結構的加工方法,優先選擇上述步驟S02中加工所述過渡通道25和所述吸入通道22具體為:採用盤形刀具221在氣缸21的內壁側加工貫穿氣缸21的兩個端面的通槽220,加工過程中盤形刀具221的軸線垂直於氣缸21的軸線,通槽220與孔213連通,如圖23所示。

可以理解的是,通槽220形成過渡通道25和吸入通道22,該孔213位於過渡通道25遠離吸入通道22一端的孔213段形成進氣通道24。

《壓縮機吸氣結構及其加工方法、壓縮機》實施例提供的壓縮機吸氣結構的加工方法,僅採用盤形刀具221即可加工出過渡通道25和吸入通道22,最大程度地減小了刀具數目,減小了加工成本。

上述壓縮機吸氣結構的加工方法加工出的壓縮機吸氣結構為如圖19和圖20所示的結構。

榮譽表彰

2018年12月20日,《壓縮機吸氣結構及其加工方法、壓縮》獲得第二十屆中國專利優秀獎。