塗藥焊條(flux-coated electrode;slag covered electrode)是指包有熔劑的金屬焊條(電極)。焊接時,熔劑與焊條一起熔化,覆蓋在液體金屬表面上。防止其氧化。

基本介紹

- 中文名:塗藥焊條

- 外文名:flux-coated electrode

- 別稱:電離焊條

- 分類:薄塗藥焊條和厚塗藥焊條

- 作用:改善焊縫質量和提高電弧穩定性

- 套用:焊接

簡介,焊接方法的發展概況,塗藥焊條的特點,分類,拓展,

簡介

採用光焊條焊接時,熔化金屬吸收空氣中的氧、氮等氣體,發生氧化和氮化,不但引起焊縫金屬化學成分變化,使焊縫強度降低,塑性、韌性變差,而且焊接過程不穩定,焊縫表面成形不良。為了改善焊縫質量和提高電弧穩定性,便在金屬焊絲表面塗一定成分的塗藥,這種焊條稱為塗藥焊條。

水下電焊條和陸上用電焊條一樣,由金屬條芯,塗藥和外塗防水材料組成,故名為塗藥焊條。金屬條芯是採用低碳鋼,碳素鋼、合金鋼等材料;藥皮有鈦鐵礦型、鈦錳型和氧化鈣低氫型等。一般水下焊條直徑為4~8mm,長為350~400mm。目前主要套用上焊CH—1、上海特202及天津TSH—1等型號的水下焊條。水下塗藥焊條手工焊一般採用直流反接法,即電焊條接電焊機的正極。

焊接方法的發展概況

焊接是一種古老而又年輕的加工方法,遠在我國古代就有使用鍛焊和釺焊的實例。據記載,春秋戰國時期,我們的祖先已經懂得以黃泥作助熔劑,用加熱鍛打的方法把兩塊金屬連線在一起。到公元7世紀唐代時,已套用錫釺焊和銀釺焊來焊接了,這比歐洲國家要早10個世紀。然而,目前工業生產中廣泛套用的焊接方法卻是19世紀末和20世紀初現代科學技術發展的產物。特別是冶金學、金屬學以及電工學的發展,奠定了焊接工藝及設備的理論基礎;而冶金工業、電力工業和電子工業的進步,則為焊接技術的長遠發展提供了有利的物質和技術條件。1885年發現了氣體放電的電弧,1930年發明了塗藥焊條電弧焊方法,並在此基礎上發明了埋弧焊、鎢極氬弧焊、熔化極氬弧焊以及二氧化碳氣體保護焊等自動或半自動的焊接方法。電阻焊則是1886年發明的,此後逐漸完善為電阻點焊、縫焊和對焊方法,它幾乎與電弧焊同時推向工業套用,逐步取代鉚接,成為工業中廣泛套用的兩種主要焊接方法。到目前為止,又相繼發明了電子束焊、雷射焊等20餘種基本方法和成百種派生方法,並且仍處於繼續發展之中。

塗藥焊條的特點

在金屬焊條心的外表有一層塗藥;此獯中塗藥是配製而成,在焊接時,由燃燒,汽化或熔化而產生惰性氣體,因而可以保證焊條端及輸送金屬至焊接處;並且會產生熔渣以防止焊接後紅熱焊金和空氣接觸。

塗藥的功用有:

(1)改進焊接成品的化學成份和物理性質

焊條塗有塗藥時,可維持焊條心的原有成份;而且可由塗藥來輔充新成份,例如有些成份,如鉬和釩等,不易加入焊條心,但加入塗藥則很方便,下表是使用無藥及塗藥焊條所得焊金的化學成份比較,使用無藥焊條,焊金中氧氮成份增加很多,便是因為熔化金屬和空氣接觸的緣故。

成 份 % | 焊條心 | 無藥焊條焊金 | 塗藥焊條焊金 |

C | 0.10~0.15 | 0.02~0.07 | 0.08~0.15 |

Mn | 0.40~0.60 | 0.05~0.25 | 0.30~0.50 |

Si | 0.025以下 | 0.025以下 | 0.05~0.30 |

S | 0.04以下 | 0.035以下 | 0.035以下 |

P | 0.04以下 | 0.035以下 | 0.035以下 |

O | 0.06以下 | 0.15~0.30 | 0.04~0.10 |

N | 0.006以下 | 0.10~0.15 | 0.01~0.03 |

(2)使焊接簡易

一般塗藥焊條塗藥的消耗量比金屬焊條心慢;所以焊接時,焊條心外面有突出的外殼存在,這種外殼使弧流射向一定,而且熱量也較集中,因而減少熱量損失和增高焊條端的溫度,焊條焊件間空氣易放電,再點燃所需電壓亦可降低,故使用塗藥焊條的結果,電弧容易產生,焊接進行時電弧不易間斷,焊條也不會和基金粘黏,電弧長度改變的範圍也可增大。

因為塗藥有穩定電弧的作用,而且可以改變塗藥的成份和分量來控制正負極熱量的分布量,因而使交流焊接簡易,故交流焊接套用廣泛。一般來說,塗藥愈厚,穿透亦愈深,故可以變換塗藥厚度來適應各種不同需要。而且塗藥為不良導體,所以塗藥焊條可以在狡糟中或靠近邊緣處工作,而不發生短路。

(3)增加焊接速率

因為塗藥焊條的熱量損失少,熱量亦集中,故熔化速率增加;而且塗藥焊條的弧性良好,可以用高電流及大焊條,則焊接速率更會大大提高。

(4)提供保護氣體和熔渣

塗藥中常含有有機物,此類有機物在焊接時產生的氣體為一氧化碳,遮護電弧及熔化金屬並隔離空氣和消除氫氧,塗藥除產生氣體外,並含有礦物質,此類礦物質在焊接時產生熔渣,敷在熔化金屬的表面,成為焊接處的保護層以防止氧化。

分類

按塗藥的厚度,分薄塗藥焊條和厚塗藥焊條。薄塗藥焊條的塗藥厚度為0.1~0.5mm。這種薄的塗藥只能起穩定電弧的作用,不能起摻合金的作用。所以也叫做電離焊條。由於薄塗藥焊條不易操作,故使用不夠廣泛。厚塗藥焊條的塗藥厚度一般為0.5~2.0mm。這種塗藥不但起穩弧作用,還能保護焊縫金屬並對焊縫起摻合金作用,焊接工藝性能好,所以也叫做優質焊條。使用比較廣泛。

焊條塗藥由各種原料配成。塗藥的原材料按其作用可分為:

(一)起穩弧作用的原料,如自堊、碳酸鉀、金紅石、鈦鐵礦、長石等。加溫後生成活性離子,在焊接過程中起穩定電弧的作用;

(二)起造渣作用的原料,如錳礦石、大理石、金紅石、鈦鐵礦、長石、花崗岩等。這些材料在焊接過程中,熔成熔渣浮在熔池表面,可保護焊縫金屬不受空氣影響,並保證熔融金屬的化學成分;

(三)起造氣作用的原料,如澱粉、大理石、木屑等。當這些材料熔化時在電弧周圍形成氣層,可以保護熔化的金屬不受空氣的有害影響;

(四)起脫氧作用的原料,如錳鐵、矽鐵、鋁鐵等。這些材料能與熔融金屬中的氧生成熔渣浮出熔池;

(五)起摻合金作用的原料,如錳鐵、矽鐵、鉻鐵等。這些材料的一部分可以熔入焊縫金屬,形成合金,可改變焊縫金屬的化學成分和機械性能;

(六)起粘結作用的原料,如麵粉、水玻璃、糊精、膨潤土等。這些材料對焊接過程不起什麼作用,主要是粘結塗藥使其能牢固的塗到焊芯上。

經常是一種原料可同時起幾種作用,比如大理石,它既可以起穩定電弧的作用,也可以改變在電弧周圍形成的氣層的性質,又能夠改變熔渣的成分和性質。

拓展

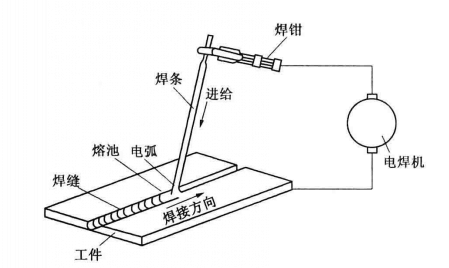

焊條電弧焊是指用塗藥焊條的手工操作的焊接,通常稱為手工電弧焊。是利用焊條和焊件兩極間電弧的熱量來實現焊接的一種工藝方法。它的設備簡單、操作方便、適合全位焊接,使用靈活方便,可以在室內、室外和高空等各種位置施焊,是過程設備製造廣泛套用的一種焊接方法。

在鍋爐和壓力容器等設備製造中,手工電弧焊多用於設備內部附屬檔案的焊接和支座、接管與開孔補強等部位的焊接,對於單件生產的設備,其他焊縫也採用手工電弧焊。對於某些特殊類型的設備,如繞帶容器,或空間位置焊縫較多,或短焊縫多等也主要採用手工電弧焊。有些壓力容器的打底焊,也採用手工電弧焊。下圖所示為手工電弧焊示意圖。

手工電弧焊

手工電弧焊(1)裝備

①手工電弧焊設備 目前國內手工電弧焊的設備有三類,分別為弧焊變壓器(交流電焊機)、弧焊發電機(直流電焊機)和弧焊整流器(直流電焊機),三類手工電弧焊設備的比較見下表。

項 目 | 弧焊變壓器 | 弧焊發電機 | 弧焊整流器 |

穩弧性 | 較差 | 好 | 較好 |

電網電壓波動的影響 | 較小 | 小 | 較大 |

噪聲 | 小 | 大 | 小 |

矽鋼片與銅導線的需要量 | 少 | 多 | 較少 |

結構與維修 | 簡單 | 複雜 | 較複雜 |

功率因數 | 較低 | 較高 | 較高 |

空載消耗 | 較小 | 較大 | 較小 |

成本 | 低 | 高 | 較高 |

質量 | 小 | 大 | 較小 |

選擇弧焊設備首先要考慮的是焊條塗層(藥皮)類型和被焊接頭、裝備的重要性、例如,對於低氫鈉型(鹼性)焊條、重要的焊接接頭、壓力容器等裝備的焊接,儘管其成本高、結構較複雜,但必須選用直流電焊機或弧焊整流器(即直流電源),因其電弧穩定性好,較易保證焊接質量。對於酸性焊條,一般的焊接結構,雖然交、直流焊機都可以脂,但通常都選擇價格低、結構簡單的交流電焊機。

另外,還要考慮焊接產品所需要的焊接電流大小、負載持續率等要求,以選擇焊機的容量和額定電流。

②焊鉗、焊接電纜 選擇焊鉗和焊接電纜主要考慮的是允許通過的電流密度。焊鉗要絕緣好、輕便;焊接電纜應採用多股細銅線電纜(有YHH型電焊橡皮套電纜或YHHR型電焊橡皮套特軟電纜),電纜截面可根據焊機額定焊接電流選擇,電纜長度一般不超過30m。

③面罩 面罩是為防止焊接時的飛濺、弧光及其輻射對焊T的保護-具,有手持式或頭盔式兩種。面罩上的護目遮光鏡片選擇,鏡片號越大,鏡片越暗。

(2)焊條

①型號分類焊條型號根據熔敷金屬的力學性能、藥皮類型、焊接位置和焊接電流種類劃分。

焊條型號編制方法如下:字母“E”表示焊條;前兩位數字表示熔敷金屬抗拉強度的最小值;第三位數字表示焊條的焊接位置,“0”及“1”表示焊條適用於全位置焊接(平、立、仰、橫),“2”表示焊條適用於平焊及平角焊,“4”表示焊條適用於向下立焊;第三位和第四位數字組合時表示焊接電流種類及藥皮類型。

在第四位數字後附加“R”表示耐吸潮焊條;附加“M”表示耐吸潮和力學性能有特殊規定的焊條;附加“-1”表示衝擊性能有特殊規定的焊條。

②焊條標準我岡現行焊條標準主要有:GB/T 5117-2012《非合金鋼及細晶粒鋼焊條》;GB/T 5118-2012《熱強鋼焊條》;CB/T 983-2012《不鏽鋼焊條》。