塑膠成分測試 塑膠是以合成或天然的高分子為主要成分,但通常含有填料、增塑劑、防老劑、成核劑等輔助成分。在合適的加工條件下,它能塑造成型,在常溫和常壓下又能保持既定形狀。按塑膠的物理化學性能可將其分為熱塑性塑膠和熱固性塑膠。

引言,熱分析,熱重分析,流變性測試,總結,

引言

通過各種譜圖分析可知,熱塑性塑膠在加工中一般只起物理變化,能在一定溫度範圍內反覆加熱軟化和冷卻硬化。與熱固性塑膠(在加工中發生化學反應)相比,熱塑性塑膠發展速度快、產量多、用途廣。塑膠的加工方法一般分為四類:

1)擠出成型一生產管材、片材和型材等。

2)擠出成型或注射模塑後通過附加的加工步驟製成成品一中空吹塑製品、吹塑薄膜和驟冷薄膜等。

3)注射模塑和壓縮模塑一生產不同形狀和尺寸的製品。

4)其它方法一熱成型、壓延成型和滾塑等。

以上加工方法都經過了塑膠熔融及熔體流動的過程。通過分析、測試塑膠熱性能和流變性能,可為確定合適的塑膠加工條件提供指導作用。

熱分析

熱分析是測量材料的性質隨溫度的變化。它在表征材料的熱性能、物理性能、機械性能以及穩定性等方面有著廣泛的套用,對於材料的研究開發和生產中的質量控制具有很重要的實際意義。

差示掃描量熱分析在程式控制溫度下,測量樣品的熱流隨溫度或時間變化而變化的技術。因此,利用此技術,可以對高聚物的玻璃化轉變溫度、冷結晶、相轉變、熔融、結晶、產品穩定性、固化餃聯、氧化誘導期等進行研究。

熱重分析

在一定的氣氛中,測量樣品的質量隨溫度或時間變化而變化的技術,利用此技術可以研究諸如揮發或降解等伴隨有質量變化的過程。如果採用TGA—MS或TGA—FTIR的聯用技術,還可以對揮發出的氣體進行分析,從而得到更加全面和準確的信息。其中琰匯測量更為廣泛地套用在高分子材料的研發、性能檢測與質量控制。例如可用差示掃描量熱儀(DSC)研究熱固性樹脂固化反應的熱效應,得到固化反應的起始溫度、峰值溫度和終止溫度,還可以得到單位重量的反應熱以及固化後樹脂的玻璃化溫度。這些數據對於樹脂加工條件的確定,評價固化劑的配方有重要作用。也可用DSC測定聚合物的玻璃化溫度、結晶溫度和熔點,為選擇結晶聚合物加工工藝、熱處理條件等提供指導作用。

圖l為腫樣品經熔融及快速淬火處理,然後在氮氣氣氛下以10℃/min升溫至300℃的DSC曲線,PET樣品在室溫至300℃範圍內有三個熱行為:首先是玻璃化轉變,然後是冷結晶所產生的放熱峰,最後是PET結晶熔融的吸熱峰。若使用該P陰生產薄膜,則其拉伸溫度應在80~130℃之間,以免在拉伸過程中發生結晶。而拉伸後熱定型溫度則應高於170℃,使之冷結晶完全;但熱處理溫度又不能太靠近熔點,以免熔融產生。

流變性測試

塑膠熔體在外力作用下的流動行為具有流動和變形二個基本特徵,而流動和形變的具體情況又和高分子的結構、高分子的組成、環境溫度、外力大小、作用時間等因素密切相關。高分子流體的流動行為直接影響到塑膠加工工藝的選擇。同時,塑膠加工過程中外界條件(力、溫度、時間等)的變化,必然影響到高分子的鏈運動,從而影響到聚合物凝聚態結構的形成。而聚合物凝聚態結構、形態不同,將大大影響高分子材料的性能。用流變儀比較不同成型條件(例剪下力大小、作用時間、作用方式、不同溫度等)對形成的高分子材料中凝聚態結構、形態的影響及其相應力學性能的情況,可以改進聚合物成型技術。用流變數據指導塑膠的加工,較常用的測試設備有高壓毛細管流變儀、轉矩流變儀數據、熔融指數儀等。

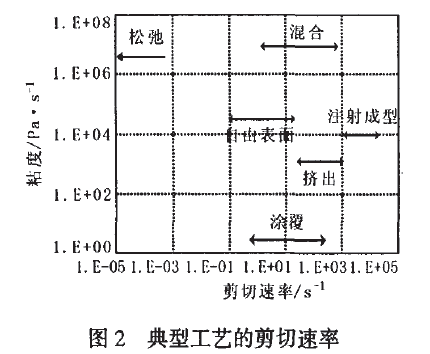

典型工藝的剪下速率

典型工藝的剪下速率高壓毛細管流變儀能模擬擠出機的口模流動、注塑機的澆口流動,其測試類似擠出或注塑的流動過程,剪下速率範圍很寬,從101~105 s~,可以測試所有塑膠成型加工方法的剪下速率範圍內,塑膠熔體的粘度變化。從剪下粘度與剪下速率的關係曲線可以了解塑膠熔體的流變特性:該熔體的粘度隨溫度變化明顯還是隨壓力變化明顯;材料在該加工條件下要提高產量,是提高溫度有效還是提高壓力有效;在確定成型加工條件時,就能將溫度與壓力調節到最佳,既節約能源,又提高產量,還能最大限度地利用設備的產能。

例如,對於一些熔體粘度隨剪下速率變化較大的塑膠,增加剪下壓力降低粘度就比提高溫度有效的多,如聚乙烯(尤其是低密度聚乙烯)、聚苯乙烯等;對於一些剛性鏈分子,其熔體粘度隨剪下速率變化不明顯,要降低粘度,提高溫度效果較為明顯,如聚碳酸酯等。根據塑膠熔體的流變性能可以指導模具設計。如果該材料的熔體的粘度隨剪下速率變化大,其注塑模具可設計成熱流道針點式澆口,這樣既提高速度又減少澆口廢料;而對於一些粘度隨剪下速率變化不明顯的,則採用大澆口模具,否則會注不滿型腔。

此外,該設備還能測試塑膠熔體的出模膨脹,可指導確定擠出加工工藝的拉伸比。塑膠材料在進行成型加工前最好對其進行流變性能的測試,以確定最佳的加工工藝。轉矩流變儀,如Brabender(布拉班德)流變儀,Haake(哈克)流變儀等可以測試塑膠熔體的的粘度(以轉矩來表示)隨加工溫度的變化或在固定溫度下隨時間的變化,以決定材料適宜的加工溫度和在該溫度下的塑化時間。所測剪下速率範圍在102~103之間,其測試類似塑化過程。

總結

這類儀器可以模擬聚合物成型過程和條件,得出聚合物“成型加工”時的轉矩一時間曲線,溫度一時間曲線;並可據此判斷聚合物熔體的粘度變化情況(即轉矩值變化情況),熔融過程中的能量消耗情況,熔融特性,熱穩定時間及聚合物的分解特性等一系列工藝參數。

因此可為該聚合物進行熔融加工提供必要的工藝數據。該設備配有密煉機、單螺桿擠出機、雙螺桿擠出機等可配混料、吹膜、包覆電纜、壓延片材等擠出機成型的所有成型方法。工業上熔融指數常用來粗略表征聚合物摩爾質量的大小,也是確定塑膠加工工藝的一個重要指標。

所測剪下速率範圍較小,為100~101採用熔融指數儀,將聚合物完全熔融,然後在一定負荷下將聚合物熔體從具有固定直徑,固定長度的毛細管中擠出,在10min內被擠出物熔體的質量,為該塑膠的熔融指數。通過熔融指數的變化,可評判添加劑、共混物等對聚合物熔體粘度的影響。

總的來說,麂皮屬於合成革中的高檔產品,特別是超細纖維人工麂皮,是一種高附加值,技術密集的產品,要做出好的產品,在實際加工中有相當的難度。以上論述對開發此產品有一定的作用,但還需要在實踐中多摸索,以得到各個環節的最佳條件,這樣才能獲得高質量的產品。