基本介紹

- 中文名:基體鋼

- 外文名:matrix steel

- 用途:製造高硬度耐衝擊工具

- 優點:強度高、韌性好

簡介,基體鋼的由來,基體鋼和低碳高速鋼的一般特性,

簡介

基體鋼是指成分與高速鋼淬火後的基體組織成分大致相同,而性能有所改善的一類鋼。這類鋼減少了共晶碳化物,並使其均勻分布,工藝性能好,強韌性明顯提高。鋼中允許含有體積分數5%左右的剩餘碳化物,這樣一方面可以增加耐磨性,另一方面有助於防止高溫加熱時晶粒長大。為了增加基體鋼的強度,在高速工具鋼基體中適當增加了含碳量並增添了少量合金元素,調整了鋼的性能。既具有高速鋼的強度、熱硬性、耐磨性,又具有低合金模具鋼的韌性和塑性。可以廣泛套用於製造要求高負荷、高速耐衝擊的冷、熱變形模具。

基體鋼的由來

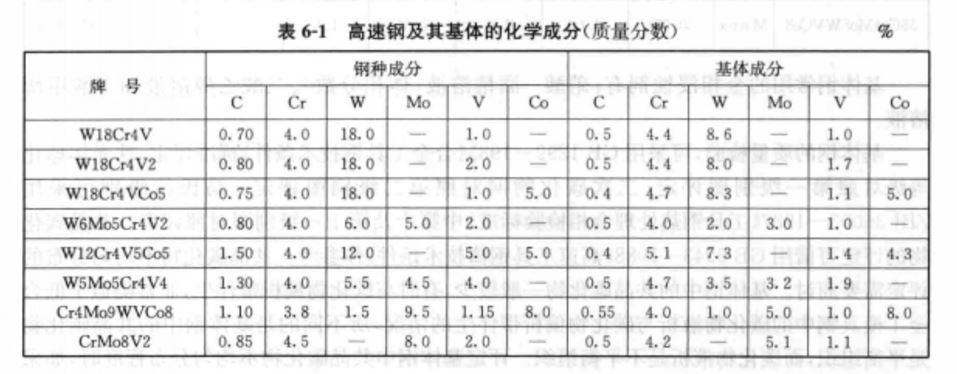

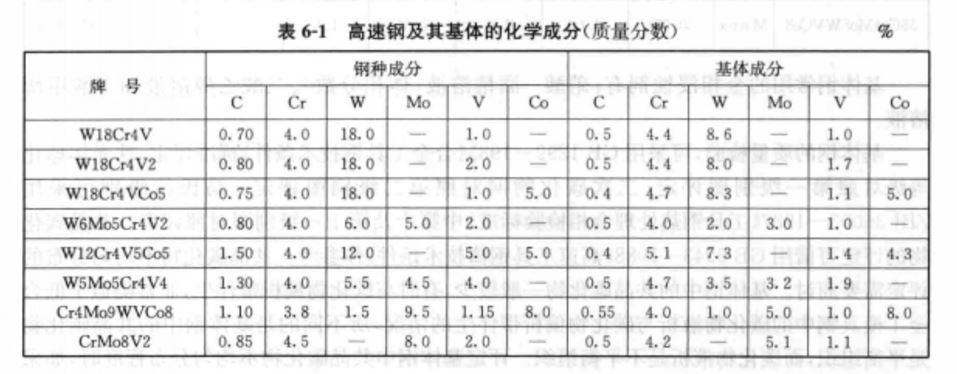

高速鋼的淬火組織由強韌兼備的基體組織和體積分數為10%~15%的共晶碳化物所組成。過量的共晶碳化物是耐磨性高而脆性較大的主要原因。顯然,降低共晶碳化物的數量是減少應力集中、降低脆性、提高韌性的有效手段。可以構想,如果設計出一種新鋼種,其淬火後的基體組織與高速鋼淬火基體組織基本相似,但沒有高速鋼中那么多的共晶碳化物,那么,這樣的新鋼種就應具備強韌兼備的性能。隨著測試技術的進步,已能精確測定高速鋼中剩餘碳化物的成分、類型和數量,準確計算出高速鋼淬火基體的化學成分。根據各種高速鋼基體的化學成分,可以設計出一系列新鋼種,通過適當的熱處理,使加入的碳及合金元素剛好全部進入固溶體中,而基本沒有共晶碳化物存在。這種由高速鋼基體派生出來的新鋼種,就是基體鋼的雛型。完全與高速鋼基體化學成分相同的基體鋼是沒有的,因為這樣設計出來的基體鋼不但沒有共晶碳化物,甚至剩餘碳化物都很少,鋼材容易過熱,耐磨性也太差,所以必須對這類基體鋼中的合金元素進行適當調整,以滿足各種不同的需求。經過這樣調整後的基體鋼稱為改型基體鋼。工業上套用的都是經過合金元素調整後的改型基體鋼,簡稱基體鋼。 高速鋼及其基體的化學成分

高速鋼及其基體的化學成分

高速鋼及其基體的化學成分

高速鋼及其基體的化學成分基體鋼和低碳高速鋼的一般特性

長期以來,重載冷鐓模、冷擠壓模,均採用高速鋼或高碳高鉻鋼製造。由於這些鋼的韌性較低,模具的早期脆斷嚴重,使用壽命不高。為了提高高速鋼的切性,可採用降低淬火溫度的方法,但更多的是採用基體鋼和低碳高速鋼。基體鋼,其化學成分相當於高速鋼淬火後的基體組織成分,因基體鋼中共晶碳化物數量少且細小均勻,韌性也相對提高了。近年來我國研製的基體鋼是以W6Mo5Cr4V2和W18Cr4V的基體成分為基礎發展改性的,如6Cr4W3Mo2VNb、7Cr7Mo2V2Si等。低碳高速鋼,其鋼中的合金元素與高速鋼相近,但含碳量較低,常用於高衝擊載荷下耐磨損的模具,典型的鋼號是6W6Mo5Cr4V。它和基體鋼都有接近高速鋼的強度,且韌性好,同時在某些工藝性能方面也有明顯的改善。

這些鋼還是屬於高速鋼類型的萊氏體鋼種,在鋼水凝固時仍會產生偏析或形成比較少量的共晶組織,是使這些鋼呈現脆性的根源,熱加工時仍需注意。因為鋼的導熱性差,應該緩慢加熱,採用連續式爐加熱時,最好在下加熱區(900℃~1000℃)內保溫均熱,以保證鋼錠加熱均勻。

基體鋼和低碳高速鋼鍛後必須退火,同時對返修的模具(需進行重新淬火)也應進行退火。這些鋼特別是鉬含量較多的鋼,其脫碳敏感性較強,當不採用真空爐或保護氣氛爐退火時,必須採取其他保護措施以防止嚴重脫碳。

在淬火時,由於這些鋼容易脫碳且又必須在高溫下進行加熱以保證碳和合金元素充分地溶入奧氏體中,因此,應儘可能地採用真空爐、可控氣氛爐或鹽浴爐加熱,以防止工件脫碳,並採取預熱措施(常在500℃~800℃進行二次預熱)以減少工件在高溫區的停留時間。淬火加熱溫度提高,淬火組織中孿晶型馬氏體的比例增加,基體中溶入的碳和合金元素更多,馬氏體的開始轉變點M、降低殘餘奧氏體的數量增多等,將使鋼的強韌性發生變化。因此,在工業生產中應根據模具的工作條件和使用要求來選擇溶火溫度,對承受高抗力(一般2500MPa左右)和適當韌性的模具,如反擠壓模具,可選用較高的淬火溫度;對形狀複雜或承受壓強較小和要求切性的模具,宜採用較低的滓火溫度。至於淬火冷卻,可視模具工作要求選用油冷、空冷或分級淬火等方式。

基體鋼在回火過程的轉變與高速鋼相類似,在250℃~400℃範圍回火時,滲碳體M3C不斷地析出並聚集長大,鋼的硬度下降。隨著回火溫度的提高,滲碳體型碳化物向M6C轉化,形成高鉻碳化物,鋼的硬度回升,在500℃至600℃間殘餘奧氏體迅速分解轉變並伴有彌散相的析出,使硬度提高,即出現二次硬化現象,而隨著回火溫度的進一步升高,由於碳化物的集聚,鋼的硬度又迅速下降。工業生產中一般採用3次回火,每次回火應冷卻至室溫,以保證殘餘奧氏體轉變為馬氏體。每次回火都可以改善前一次回火殘餘奧氏體轉變為初生馬氏體的切性,從而使鋼的韌性得到改善。