背景技術

隨著強化

地板市場的日趨飽和,實木類地板在整個地板行業中市場占有率越來越高。其中三層結構的實木複合地板作為地熱地板由於其環保性、不易變形、適用面積廣、外觀效果好,越來越受到市場的青睞。

三層實木複合地板表面一般採用3~4毫米硬質木材的名貴樹種作為錶板,為了節約錶板材料,2013年前行業內有人提出把三層實木複合地板改成四層結構實木複合地板,即用硬木薄錶板加一層軟木單板代替原來的純硬木錶板,然後錶板、單板、芯板、背板按順序經塗膠一次壓合而成,這種解決方案既節約了錶板硬木資源同時又解決了由於降低錶板厚度帶來芯板波浪紋及地板使用壽命縮短等問題。但在實際生產中所用軟木單板多為楊木、桉木等速生材,且在國內這些速生材單板多為家庭作坊生產,再加之速生材本身材質缺陷,單板翹曲變形很嚴重,在實際生產中組坯成型時錶板極易發生錯位,影響產品合格率;而且實木複合地板導熱係數低,不能滿足客戶使用需求。

公告號為CN100371553C《複合地熱地板》公開的地板包括錶板(1)、次錶板(2)、芯板(3)、底板(4),芯板(3)內設定有橫嚮導熱槽(5),底板(4)內設定縱嚮導熱槽(6),橫嚮導熱槽(5)和縱嚮導熱槽(6)相互垂直且貫通,橫嚮導熱槽(5)和縱嚮導熱槽(6)內填有導熱介質(7)。該發明將導熱槽分別設定在芯板(3)與地板(4)內,其缺陷在於:(1)、在背板上開1~5毫米槽使地板的靜曲強度、彈性模量(或力學強度)會降低,縮短地板的使用壽命、開槽的寬度越寬,力學強度就會減少越多;(2)、芯板(3)橫嚮導熱槽的距離設定為25~40毫米,導熱槽設定比較密集,會增加地板的生產成本,在達到導熱效果的前提下,應考慮儘量使用較少的導熱槽;(3)、橫嚮導熱槽,其所加鋁條厚度與橫嚮導熱槽同寬,設定在0.5~1.5毫米,甚至到2.5毫米;縱嚮導熱槽,其所加鋁條厚度與縱嚮導熱槽同深度,設定在1~3毫米,鋁條或銅條厚度越厚鋁條或銅條越厚,會導致地板的生產成本越高,在達到導熱效果的前提下,應考慮儘量使用較薄的鋁條或較窄的導熱槽。

公告號為CN2926381Y《複合實木地板》公開了一種複合實木地板,包括側面有企口結構的板體,板體由表材層和複合層組成,表材層處於複合層的上面,該實用新型是在板體背面開有地熱槽,利用空氣作為熱傳導介質,存在著導熱效率低的缺陷。與其存在類似缺陷的是,公告號為CN201059049Y《多層實木複合地熱地板》公開的多層實木複合地熱地板,由面板、芯板和底板複合而成,芯板由若干個間隔排列的單元小塊組成並形成橫向通道,每個單元小塊帶有凸榫和凹槽,底板由若干個間隔排列的條形板組成並形成縱向通道,芯板的橫向通道與底板的縱向通道交錯形成地板的網狀通道,所說的芯板由多層薄板粘結而成。還有公告號為CN201103222Y《底面有溝槽的多層實木地板》,則是在地板的底面溝槽由相互垂直交叉的縱向凹槽(1)和橫向凹槽(2)組成,每條凹槽兩端連線埠通達相對邊槽楔口,相鄰兩條凹槽的間距為1~300毫米,凹槽深1~7毫米。

公布號為CN102277944A《一種多層複合地板及其生產方法》所公開的多層複合地板包括面料、基材和實木背板,面料和實木背板分別膠粘固定在基材的上、下表面上,基材的上表面上開設有上槽,實木背板和基材粘合後在其背面開設有下槽,上槽和下槽的形狀交匯處形成穿孔,將上槽和下槽導通。該發明多層複合地板通過下槽-穿孔-上槽的導熱通道,形成了均勻的導熱槽和導熱孔,依然採用空氣作為熱傳導介質。公告號為CN202430948U《快速均勻導熱式地熱地板》所公開的實木地板包括面板、芯板、底板,芯板置於面板和底板之間,芯板相對的兩側面分別設有相對應的榫頭和榫槽,芯板由框線和2個以上的木板條構成,木板條與框線的內側連線,每兩塊木板條之間設有導熱槽,主要技術要點是芯板的框線、木板條內均設有與導熱槽相互垂直且貫通的通氣槽,底板為防潮隔音板。

發明內容

專利目的

《四層實木複合地熱地板及其生產工藝》的目的在於,提供一種四層實木複合地熱地板,芯板層中設有立體導熱介質網路,利用導熱介質進行熱傳導,地板具有導熱快、傳熱速率均勻且變形小的特點。

技術方案

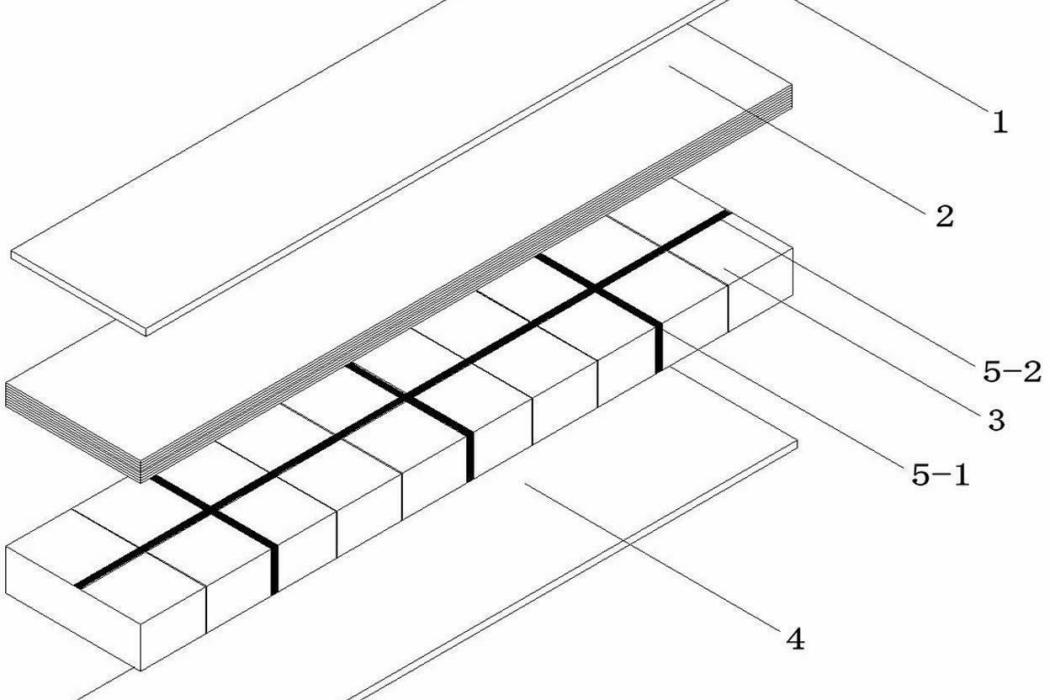

《四層實木複合地熱地板及其生產工藝》所公開的四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板。

該發明所公開的四層實木複合地熱地板,所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米。該發明所公開的四層實木複合地熱地板,所述的芯板3由芯板條在長度方向上排列而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫嚮導熱介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網路,所述相鄰的橫嚮導熱介質5-1之間的距離為200~300毫米,所述相鄰縱嚮導熱介質5-2之間的距離為60~100毫米。

該發明所公開的一種四層實木複合地熱地板的生產工藝,包括如下工藝步驟:

A、製備錶板:選取優質硬木樹種,剪下分選加工成片材,利用真空乾燥窯或常規窯乾燥,使含水率達到5~8%;

B、製備次錶板:將膠合板按照1470*517毫米、1380*517毫米或1867*133毫米的尺寸進行鋸切,其中沿長度方向為1470毫米、1380毫米或1867毫米順木質紋理方向鋸切,然後放入恆溫恆濕調理間,溫度25±1℃,濕度30~40%,平衡1~2天;

C、製備芯板:利用真空乾燥窯或常規窯乾燥將芯板原料乾燥到含水率5~9%,將乾燥後的芯板原料經優選鋸精截、剖分鋸剖分成芯板條,在芯板條之間和芯板表面貼有導熱介質5,其中,芯板條之間均勻設有橫嚮導熱介質5-1,錶板與芯板之間長度方向設有縱嚮導熱介質5-1;

D、製備底板:利用真空乾燥窯或常規窯乾燥,使底板含水率為5~6.5%,經砂光、剪下製成所需厚度和幅面的底板;

E、塗膠:在上述平衡好的次錶板與底板的膠合面上塗布膠粘劑,所述次錶板單面塗布量140~160克/平方米,底板塗布量140~170克/平方米;

F、組坯:將次錶板、芯板和底板按照木質紋理進行縱向、橫向、縱向的彼此交錯排列組坯,然後放入熱壓機中熱壓,熱壓溫度93±2℃,熱壓時間240秒,熱壓壓力11~12千克/平方厘米;

G、養生:將組坯熱壓後的板材置入養生間2~5天,溫度22~26℃,濕度38~45%,然後移出,待板面溫度平衡至室溫;

H、貼錶板:將養生後的板坯中的次錶板經劃線貼上錶板熱壓,熱壓時間390秒,熱壓溫度95±3℃,將經熱壓後的板坯養生3~5天,溫度22~26℃,濕度38~45%,養生結束後,精確定位進行剖分;

I、砂光定厚:用定厚砂光機對經陳放後的四層實木複合地板定厚,厚度公差±0.2毫米;

J、開榫:根據需要開企口或鎖扣;

K、油漆:水性底漆→防裂底漆→耐磨底漆→加硬底漆→透明底漆→砂光底→2道面漆;

L、透明膠帶封舌:油漆完成後用透明膠帶進行地板順向榫舌封舌工序,膠帶不能超出地板正反面;

M、驗等包裝。

該發明所公開的四層實木複合地熱地板的生產工藝,所述的熱壓步驟F中,還可將組坯完成的錶板、次錶板、芯板和底板四種片材放入壓機中經預壓、熱壓一次性壓合,所得產品與上述兩次壓合的效果相似,在生產中可根據生產線的配置情況靈活採用,預壓壓力9~10千克/平方厘米,預壓時間15~40分鐘,熱壓溫度95±3℃,熱壓時間390~420秒;膠合板雙面塗布量280~320克/平方米,背板塗布量140~170克/平方米;壓合好後經養生,養生完成後即可定厚砂光,以後的步驟同I-M。該專利發明人經過大量試驗和實踐,這兩種熱壓方式均可以取得良好效果。該發明所公開的四層實木複合地熱地板,所述的橫嚮導熱介質(5-1)和縱嚮導熱介質(5-2)為鋁條或銅條。該發明所公開的四層實木複合地熱地板,所述錶板1可選用樹種為柞木、山核桃、黑胡桃、櫻桃木、色木、樺木或沙比利。

有益效果

《四層實木複合地熱地板及其生產工藝》所公開的四層實木複合地熱地板,以木材,尤其是珍貴木材、膠合板、速生材板等為主要原料,集木材,尤其是珍貴木材優美外觀和複合地板導熱快、熱穩定性好於一體,合理利用了木材,尤其是珍貴木材和人工速生林資源;在結構設計上充分考慮了傳熱、變形和開裂等關鍵要素,使其彎曲變形小、導熱性能優良,具有非常廣闊的市場發展前景。

附圖說明

圖1為四層實木複合地熱地板的立體結構示意圖;

圖2為四層實木複合地熱地板的結構示意圖;

圖3為四層實木複合地熱地板芯板3的截圖;

圖4為四層實木複合地熱地板導熱介質位置示意圖;

其中,各標示部件名稱分別為:1、錶板;2、次錶板;3、芯板;4、底板;5、導熱介質,5-1為橫嚮導熱介質,5-2為縱嚮導熱介質。

權利要求

1.一種四層實木複合地熱地板,依次由錶板(1)、次錶板(2)、芯板(3)和底板(4)膠合而成,其特徵在於,所述的錶板(1)、芯板(3)和底板(4)按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板(2)為膠合板。

2.根據權利要求1所述的四層實木複合地熱地板,其特徵在於,所述的錶板(1)厚度為1~2毫米,次錶板(2)厚度為3毫米,芯板(3)厚度為8~9毫米,底板(4)厚度為2~3毫米。

3.根據權利要求1所述的四層實木複合地熱地板,其特徵在於,所述的芯板(3)由芯板條在長度方向上排列而成,芯板條內設定橫嚮導熱介質(5-1),芯板條組成的芯板內設定縱嚮導熱介質(5-2),所述的橫嚮導熱介質(5-1)和縱嚮導熱介質(5-2)構成的導熱帶相互垂直且組成立體空間導熱網路,所述相鄰的橫嚮導熱介質(5-1)之間的距離為200~300毫米,所述相鄰縱嚮導熱介質(5-2)之間的距離為60~100毫米。

4.根據權利要求1所述的四層實木複合地熱地板,其特徵在於,所述錶板(1)可選用樹種為柞木、山核桃、黑胡桃、櫻桃木、色木、樺木或沙比利。

5.生產如權利要求1~4任一所述的四層實木複合地熱地板的工藝,其特徵在於包括如下步驟:

A.製備錶板:選取優質硬木樹種,剪下分選加工成片材,利用真空乾燥窯或常規窯乾燥,使含水率達到5~8%;

B.製備次錶板:將膠合板按照1470*517毫米、1380*517毫米或1867*133毫米的尺寸進行鋸切,其中沿長度方向為1470毫米、1380毫米或1867毫米順木質紋理方向鋸切,然後放入恆溫恆濕調理間,溫度25±1℃,濕度30~40%,平衡1~2天;

C.製備芯板:利用真空乾燥窯或常規窯乾燥將芯板原料乾燥到含水率5~9%,將乾燥後的芯板原料經優選鋸精截、剖分鋸剖分成芯板條,在芯板條之間和芯板表面貼有導熱介質(5),其中,芯板條之間均勻設有橫嚮導熱介質(5-1),錶板與芯板之間長度方向設有縱嚮導熱介質(5-1);

D.製備底板:利用真空乾燥窯或常規窯乾燥,使底板含水率為5~6.5%,經砂光、剪下製成所需厚度和幅面的底板;

E.塗膠:在上述平衡好的次錶板、芯板與底板的膠合面上塗布膠粘劑,所述次錶板雙面塗布量280~320克/平方米,底板塗布量140~170克/平方米;

F.組坯:將次錶板、芯板和底板按照木質紋理進行縱向、橫向、縱向的彼此交錯排列組坯,然後放入熱壓機中熱壓,熱壓溫度93±2℃,熱壓時間240秒,熱壓壓力11~12千克/平方厘米;

G.養生:將組坯熱壓後的板材置入養生間2~5天,溫度22~26℃,濕度38~45%,然後移出,待板面溫度平衡至室溫;

H.貼錶板:將養生後的板坯中的次錶板經劃線貼上錶板熱壓,熱壓時間390秒,熱壓溫度95±3℃,將經熱壓後的板坯養生3~5天,溫度22~26℃,濕度38~45%,養生結束後,精確定位進行剖分;

I.砂光定厚:用定厚砂光機對經陳放後的四層實木複合地板定厚,厚度公差±0.2毫米;

J.開榫:根據需要開企口或鎖扣;

K.油漆:水性底漆→防裂底漆→耐磨底漆→加硬底漆→透明底漆→砂光底→2道面漆;

L.透明膠帶封舌:油漆完成後用透明膠帶進行地板順向榫舌封舌工序,膠帶不能超出地板正反面;

M.驗等包裝。

6.根據權利要求4所述的生產工藝,其特徵在於,所述的組坯步驟F中還可將組坯完成的錶板、次錶板、芯板和底板四種片材放入壓機中經預壓、熱壓一次行壓合,預壓壓力9~10千克/平方厘米,預壓時間15~40分鐘,熱壓溫度95±3℃,熱壓時間390-420秒。

7.根據權利要求3或4所述的四層實木複合地熱地板及其生產工藝,其特徵在於,所述的橫嚮導熱介質(5-1)和縱嚮導熱介質(5-2)為鋁條或銅條。

實施方式

實施例1

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為60毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為200毫米,所述的導熱介質為鋁條。

實施例2

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為80毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為250毫米,所述的導熱介質為鋁條。

實施例3

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為100毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為300毫米,所述的導熱介質為鋁條。

實施例4

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為60毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為200毫米,所述的導熱介質為銅條。

實施例5

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為80毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為250毫米,所述的導熱介質為銅條。

實施例6

一種四層實木複合地熱地板,依次由錶板1、次錶板2、芯板3和底板4膠合而成,所述的錶板1、芯板3和底板4按照木質紋理進行縱向、橫向、縱向的彼此交錯排列,所述的次錶板2為膠合板;所述的錶板1厚度為1~2毫米,次錶板2厚度為3毫米,芯板3厚度為8~9毫米,底板4厚度為2~3毫米;所述的芯板3由芯板條拼接而成,芯板條內設定橫嚮導熱介質5-1,芯板條組成的芯板內設定縱嚮導熱介質5-2,所述的橫向介質5-1和縱嚮導熱介質5-2構成的導熱帶相互垂直且組成立體空間導熱網,縱嚮導熱介質5-2之間的距離為100毫米,橫嚮導熱介質5-1為多條,相鄰的兩條橫嚮導熱介質之間的距離為300毫米,所述的導熱介質為銅條。

實施例7

生產四層實木複合地熱地板的工藝,包括如下工藝步驟:

A、製備錶板:選取優質硬木質樹種作為原料,剪下分選加工成片材,利用真空乾燥窯或常規窯乾燥,含水率為5~8%;

B、製備次錶板:將膠合板鋸成1470/1380*517毫米、1867*133毫米,其中長度為1470毫米、1380毫米與1867毫米順木材紋理方向鋸切;放在恆溫恆濕調理間,溫度25℃,濕度30-40%,平衡時間1-2天;

C、製備芯板:利用乾燥窯將乾燥芯板乾燥到含水率5~9%,底板含水率5~6.5%;乾燥好的芯板原料經優選鋸精截、剖分鋸剖分,在芯板條之間和芯板表面貼上導熱介質,製得芯板,其中,芯板條之間均勻設有導熱介質鋁條,錶板與芯板之間長度方向加1片導熱介質鋁條;

D、製備底板:利用真空乾燥窯或常規窯乾燥,含水率為5~6.5%,經砂光、剪下製成所需厚度和幅面的底板;

E、塗膠:在上述平衡好的次錶板、芯板與底板的膠合面上塗布膠粘劑;

F、組坯:次錶板、芯板和底板按照木質紋理進行縱向、橫向、縱向的彼此交錯排列熱壓,將組坯完成的次錶板、芯板和底板三種片材放入熱壓機中熱壓,熱壓溫度93±2℃,熱壓時間240秒;

G、養生2-5天,溫度控制在22-26℃,濕度控制在38-45%,板面溫度降至室溫;

H、貼錶板:將養生後的板坯中的次錶板經劃線貼上錶板熱壓,熱壓時間390秒,熱壓溫度95±3℃,將經熱壓後的板坯養生3~5天,溫度控制在22-26℃,濕度控制在38-45%,養生結束後,精確定位進行剖分;

I、砂光定厚:用定厚砂光機對經陳放後的四層實木複合地板定厚,厚度公差±0.2毫米;

J、開榫:根據需要開企口或鎖扣;

K、油漆:水性底(著色)→防裂底漆→耐磨底漆→加硬底漆→透明底漆→砂光底→2道面漆;

L、透明膠帶封舌:油漆完成後用透明膠帶進行地板順向榫舌封舌工序,且膠帶不能超出地板正反面;

M、驗等包裝。

實施例8

生產四層實木複合地熱地板的工藝,包括如下工藝步驟:

A、製備錶板:選取優質硬木質樹種作為原料,剪下分選加工成片材,利用真空乾燥窯或常規窯乾燥,含水率為5~8%;

B、製備次錶板:將膠合板鋸成1470/1380*517毫米、1867*133毫米,其中長度為1470毫米、1380毫米與1867毫米順木材紋理方向鋸切;放在恆溫恆濕調理間,溫度25℃,濕度30-40%,平衡時間1-2天;

C、製備芯板:利用乾燥窯將乾燥芯板乾燥到含水率5~9%,底板含水率5~6.5%;乾燥好的芯板原料經優選鋸精截、剖分鋸剖分,在芯板條之間和芯板表面貼上導熱介質銅條,製得芯板,其中,芯板條之間均勻設有導熱介質銅條,錶板與芯板之間長度方向加1片導熱介質銅條;

D、製備底板:利用真空乾燥窯或常規窯乾燥,含水率為5~6.5%,經砂光、剪下製成所需厚度和幅面的底板;

E、塗膠:在上述平衡好的次錶板、芯板與底板的膠合面上塗布膠粘劑;

F、組坯:次錶板、芯板和底板按照木質紋理進行縱向、橫向、縱向的彼此交錯排列熱壓,將組坯完成的錶板、次錶板、芯板和底板四種片材放入熱壓機中熱壓,熱壓溫度93±2℃,熱壓時間240秒;

G、養生2-5天,溫度控制在22-26℃,濕度控制在38-45%,板面溫度降至室溫;

H、貼錶板:將養生後的板坯中的次錶板經劃線貼上錶板熱壓,熱壓時間390秒,熱壓溫度95±3℃,將經熱壓後的板坯養生3~5天,養生結束後,精確定位進行剖分;

I、砂光定厚:用定厚砂光機對經陳放後的四層實木複合地板定厚,厚度公差±0.2毫米;

J、開榫:根據需要開企口或鎖扣;

K、油漆:水性底(著色)→防裂底漆→耐磨底漆→加硬底漆→透明底漆→砂光底→2道面漆;

L、透明膠帶封舌:油漆完成後用透明膠帶進行地板順向榫舌封舌工序,且膠帶不能超出地板正反面;

M、驗等包裝。

榮譽表彰

2017年12月11日,《四層實木複合地熱地板及其生產工藝》獲得第十九屆中國專利優秀獎。