基本介紹

- 中文名:吸能過程

- 外文名:endoergic process

- 特性:天文學專有名詞

軌道車輛切削式吸能過程示例,軌道車輛切削式吸能過程的仿真,接觸的處理,能量吸收速度和切削力的時程變化曲線,與現有吸能過程進行比較,金屬切削吸能過程的示例,4340鋼切削吸能過程,切削吸能過程中的切削力—時間歷程,金屬切削吸能過程性質,

軌道車輛切削式吸能過程示例

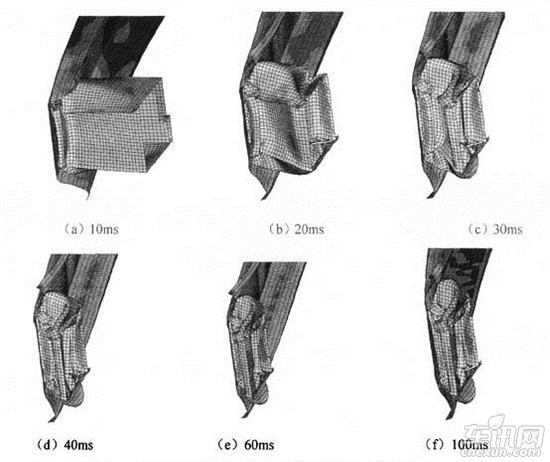

利用金屬切削過程吸收能量的原理,在金屬切削研究和軌道車輛吸能研究的交叉領域內,提出一種利用切屑生成過程進行吸能並用於軌道車輛被動安全的新型切削式吸能裝置。根據非線性動態模擬理論,利用顯式有限元軟體 ANSYS/LS-DYNA對該切削式吸能裝置的吸能過程進行三維仿真,得到該裝置在撞擊過程中能量吸收和切削力的時程曲線。研究結果表明:與現有吸能裝置相比,切削式吸能裝置可以在更短的時間內吸收撞擊能量,而且吸能能力更強;切削式吸能裝置具有更強的降低撞擊力峰值的能力,而且撞擊力到達第1個峰值的時間也有所延遲。

軌道車輛切削式吸能過程的仿真

在切削式吸能過程中,工件上的被切削層在刀具的擠壓作用下,沿切削刃附近的金屬首先產生彈性變形,當剪應力引起的應力達到金屬材料的屈服極限後,切削層金屬便發生滑移,沿切削分離線與工件未加工表面發生分離,產生塑性變形,然後,沿前刀面流出。在流出過程中,受摩擦力作用再次發生滑移變形。

藉助於大型有限元軟體ANSYS/LS-DYNA對切削式吸能過程進行仿真。ANSYS/LS-DYNA同時具有ANSYS強大的前後處理功能和LS-DYNA的非線性求解功能的特點,而且LS-DYNA是世界上著名的以顯式為主、隱式為輔的通用顯式非線性動力分析程式,能夠模擬真實世界的各種複雜問題,適合求解各種二維、三維非線性結構的高速碰撞、爆炸和金屬成型等非線性動力衝擊問題,在工程套用領域被認可為最佳的分析軟體包。

接觸的處理

切削過程中刀具與工件、切屑的接觸處理是一個非常關鍵的問題。接觸問題涉及應力集中、邊界非線性、材料或幾何非線性,甚至單元的侵蝕,問題複雜,但十分重要。

由於是三維分析且切削式吸能過程中涉及工件材料的去除問題,因此,選用面面侵蝕接觸算法來仿真切削過程中的刀具和工件的接觸問題。在定義侵蝕接觸時,指定發生材料失效時保持邊界條件對稱,允許發生實體內部侵蝕,自由表面發生侵蝕時包括實體單元的表面。

能量吸收速度和切削力的時程變化曲線

對切削吸能過程進行仿真,對吸能過程中能量變化及切削力變化曲線進行分析。

切削式吸能過程是一個能量轉換的過程,包括:動能與內能的轉化,動能與其他形式能量的轉化。能量以何種方式耗散對吸能裝置的吸能效果有較大影響。由能量守恆定理可知:在吸能過程中能量總和不變,發生碰撞前的動能與碰撞後的內能相當,即在碰撞發生時能量開始趨於平穩,最終吸收的總能量為2.276kJ。

隨著撞擊時間的推移,結構塑性變形逐漸增大,吸能裝置因發生塑性變形和變形後的材料破裂消耗了內能,該內能來自衝擊動能。也可以說是吸能裝置在碰撞過程中因發生材料的塑性大變形和變形之後材料破裂吸收衝擊動能。

在撞擊開始時,速度最大,當吸能元件開始切削時,碰撞速度迅速下降,直至趨為0。撞擊開始後約2ms,出現整個撞擊過程中撞擊力的第1個峰值,其值為39.7kN。

與現有吸能過程進行比較

為了與切削式吸能過程進行比較,現給出利用金屬塑性變形吸能的現有吸能元件的吸能特性曲線。已用於耐衝擊捷運車輛的吸能元件,其形狀為方管薄壁結構(60mm×70mm×300mm,側壁厚度均為1.5 mm),在與切削式吸能元件相同的撞擊條件(即方管的一端約束,另一端受到質量為50kg的剛性塊以10m/s的速度撞擊)下,數值仿真結果和實物撞擊結果吻合。

撞擊開始後約35ms,撞擊動能逐漸被消耗,裝置吸收的能量開始趨於平穩,最終吸收的總能量為2.47kJ。撞擊開始後約1ms,出現整個撞擊過程中撞擊力的第1個峰值,其值為58.176kN。

在不考慮切削式吸能過程中以熱能形式耗散掉的能量的基礎上,對2種吸能過程吸能效果進行比較。進行比較可知:在撞擊條件完全相同情況下,2種原理不同的吸能裝置在撞擊過程中能量隨時間的變化趨勢均是一致的;與現有吸能元件比較,切削式吸能過程可以在更短的時間內吸收更多的撞擊能量。

現有吸能元件撞擊力峰值是切削式吸能過程撞擊力峰值的1.5倍,說明切削式吸能裝置具有更強的降低撞擊力峰值的能力;切削式吸能裝置撞擊力達到第1個峰值的時間比現有吸能裝置到達第1個峰值的時間長,說明切削式吸能裝置對撞擊力峰值出現時間的調控能力更強。

金屬切削吸能過程的示例

利用顯式有限元軟體LS-DYNA,對4340鋼的切削吸能過程進行三維數值仿真,模擬了切屑的形成過程。模型以 Cowper-Symonds本構模型模擬切削層材料,採用有效塑性應變作為切屑分離準則。研究結果表明,金屬切削吸能過程的吸能能力較強,金屬材料塑性大變形和變形之後材料破裂的過程是一種理想的吸能模式。

4340鋼切削吸能過程

金屬切削吸能過程屬於典型的幾何非線性問題,塑性變形又屬於材料非線性問題,同時切削過程具有連續性和動態性的特點。刀具切削工件,當應力達到4340鋼的屈服極限後,切削層材料產生滑移變形,與工件材料分離,切削層材料沿前刀面流出,在這個過程中形成切屑。在切屑形成的過程中,由於工件材料的塑性變形和變形後的材料破裂吸收能量。塑性流動在切屑起始彎曲的部分值最大,並且向切屑兩邊逐漸減小。

4340鋼的切削吸能過程是一個能量的轉移過程,要遵循能量守恆定理,切削前刀具的動能與切削後工件材料的內能應該是相當的,即在切削過程中刀具大部分的動能轉化為工件材料的內能。從吸收的能量-時間歷程圖可以得到,切削前刀具的動能為117kJ,切削後工件的內能為110.9 kJ,有94.8%的動能轉化為內能,說明切削吸能的能力較強。還可以看出,隨著切削時間的推移,工件材料塑性變形逐漸增大,工件因發生塑性變形和變形後的材料破裂消耗了刀具的動能。

切削吸能過程中的切削力—時間歷程

當刀具切入時,材料的塑性變形不斷增大,刀屑接觸長度進一步增加,切削力也隨之不斷增大。當切屑開始形成以後,刀屑之間的接觸長度基本不再變化,切屑不斷平穩地產生和流出,切削力趨於穩定,但是切削過程中,由於刀具的速度逐漸減小,切削力有所波動。從切削吸能過程中的刀具速度—時間歷程曲線可以看出,切削開始時,刀具的速度最大,當工件開始切削時,刀具的速度逐漸減小,直至為 0,並有回彈。

金屬切削吸能過程性質

(1)經過對4340鋼切削吸能過程的仿真研究可以得出,金屬切削吸能過程的吸能能力較強,金屬材料塑性大變形和變形之後材料破裂的過程是一種理想的吸能模式;

(2)金屬切削吸能過程吸能效果較好 ,經過研究和設計,採用該吸能原理的能量吸收裝置可以套用在各種載運工具上,套用前景非常廣泛。