《可拆裝玻璃內幕牆(大板塊)施工工法》是北京市建築工程裝飾有限公司完成的建築類施工工法;作者分別是張寶奇、張耀輝、上官越然、馮鶴、馬洪波;適用範圍是有拆裝要求的內幕牆工程、裝飾面層下設備管線檢修較頻繁的內牆裝飾板工程,尤其是公共建築的大面積玻璃內幕牆裝飾工程。

《可拆裝玻璃內幕牆(大板塊)施工工法》主要的工法特點是玻璃內幕牆各板塊、各配套組件可拆裝、可更換;標準化設計、工廠化加工、裝配化安裝;施工速度快、工期短;受氣候影響小。

2008年1月31日,《可拆裝玻璃內幕牆(大板塊)施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家二級工法。

基本介紹

- 中文名:可拆裝玻璃內幕牆(大板塊)施工工法

- 工法編號: YJGF144-2006

- 完成單位:北京市建築工程裝飾有限公司

- 主要完成人:張寶奇、張耀輝、上官越然、馮鶴、馬洪波

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著中國建築裝飾行業的飛速發展、新型建築材料的不斷湧現,施工技術也不斷出新,尤其是產品加工專業化的逐步完善,使裝配式的施工方法成為建築裝飾行業一個新的發展趨勢。北京市建築工程裝飾公司通過對可拆裝玻璃內幕牆(大板塊)技術的研發,總結出一套科技含量高、裝飾效果佳、施工操作簡便的裝配式施工工藝,成功套用於首都機場T3B航站樓精裝修工程中,取得了社會效益和經濟效益。在此基礎上形成《可拆裝玻璃內幕牆(大板塊)施工工法》。

工法特點

《可拆裝玻璃內幕牆(大板塊)施工工法》的工法特點是:

1.實現了玻璃內幕牆各板塊、各配套組件的獨立可拆裝、可更換性能。

2.標準化設計、工廠化加工、裝配化安裝,提高了工程質量,減少了對環境的污染。

3.施工便捷、可操作性強,單元裝飾板安裝靈活,勞動強度低,工效高。

4.施工速度快、工期短、經濟性高。

5.受氣候影響小,全年可施工。

操作原理

適用範圍

《可拆裝玻璃內幕牆(大板塊)施工工法》適用於有拆裝要求的內幕牆工程、裝飾面層下設備管線檢修較頻繁的內牆裝飾板工程,尤其是公共建築的大面積玻璃內幕牆裝飾工程效果更加明顯。

工藝原理

《可拆裝玻璃內幕牆(大板塊)施工工法》以嚴格控制施工組件、構件的加工精度為基礎,以精密的綜合測量放線為面層平整度提供控制線,通過研究開發的偏心螺栓和專用龍骨,實現了玻璃內幕牆單元板塊和踢腳、風口等配套組件的單獨可拆裝功能;減少了安裝難度,提高了施工速度,並使每種構件都可進行誤差微調,更易對整體平整度進行控制。

施工工藝

- 節點構造

《可拆裝玻璃內幕牆(大板塊)施工工法》的節點構造如下:

一、偏心螺栓的構造及調節

在偏心螺栓的釘帽表面上刻有“一”字凹槽,既方便擰緊螺釘,也是對調節量的標識。“一”字轉動到不同角度時,可對鋁框進行上下方向的調節。當現場沒有誤差時,“一”字為豎向,當“一”字順時針轉動60°時,可向上微調0.8毫米;當“一”字順時針轉動90°時,可向上微調1.5毫米;當“一”字轉動180°時,可向上微調3毫米(偏心螺栓的構造及調節見圖1)。

圖1 偏心螺栓構造及調節示意圖

二、標準鋁框及豎向龍骨的構造

A號標準鋁框是內幕牆玻璃板塊的承載體為了確保承載力和表面陽極氧化膜不被破壞,鋁框採用角碼的形式進行連線。標準鋁框下部內腔中的凸起部分是為了配合角碼的形狀,也是利於角碼的定位。在圖中特殊位置的凸起小三角,是為了打孔過程中的尺寸定位在打孔處設計的凹三角,是為了防止鑽頭鑽孔時滑動從而破壞了氧化膜(A號標準鋁框見圖2,標準鋁框角碼連線見圖3)。

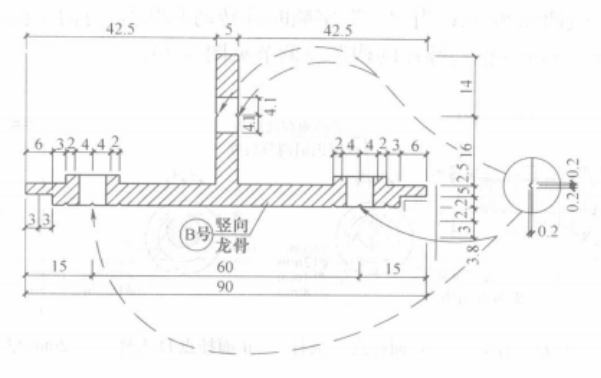

B號鋁龍骨位於玻璃裝飾面與鋼骨架之間,是懸掛玻璃鋁框的骨架。龍骨“T”形尾部打有8.2毫米×20毫米長圓孔,便於與鋼架連線。在鋁龍骨的螺栓連線孔部位局部加厚2毫米,以保證能達到安全要求。在鋁型材兩側端頭6毫米部位厚度減半,便於與橫龍骨進行搭接(B號鋁合金龍骨見圖4)。

圖4 B號鋁合金龍骨剖面圖

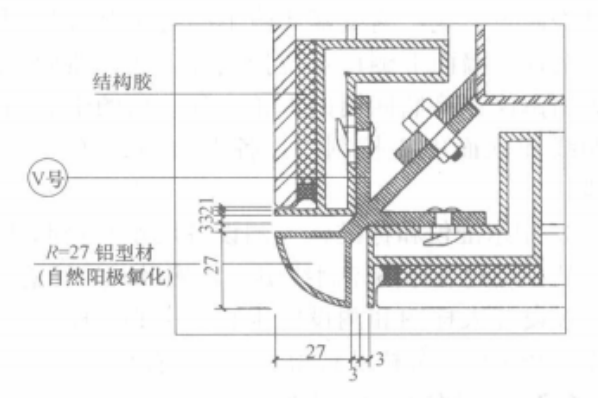

三、標準節點的構造

為了實現玻璃幕牆系統中每塊玻璃鋁框都能夠輕鬆的拆裝,設計出了相應的鋁框及龍骨形式,並通過偏心螺栓完成了幕牆系統的可調節性(標準節點構造見圖5)。

圖5 標準節點構造圖

- 工藝流程

《可拆裝玻璃內幕牆(大板塊)施工工法》的工藝流程見圖6。

圖6 施工工藝流程圖

- 操作要點

《可拆裝玻璃內幕牆(大板塊)施工工法》的操作要點如下:

一、加工訂貨

1.在廠家加工生產前,先為其提供玻璃內幕牆每個立面詳細的玻璃位置分布圖,在圖中要詳細的標出每塊玻璃裝飾板及鋁龍骨的編號。廠家在材料出廠前,要將編號標籤貼在每塊裝飾板和鋁龍骨的明顯位置上,並在出廠前進行自檢。

2.給廠家做進貨前的交底:保證所使用的每批玻璃必須選擇為全新的並為生產商最新近出廠的產品製品,鋁型材表面必須做自然陽極氧化膜。

3.鋁龍骨及玻璃裝飾板在裝卸及運輸中,要做好成品保護和襯墊彈性墊,防止運輸途中顛簸。運抵現場後,現場質檢員和施工人員對龍骨的質量、規格尺寸進行100%的檢測,檢查成品全部合格後方可進場使用。

二、放線定位

1.根據原結構圖,找出砌塊牆體的加強帶位置,彈在牆體表面,確定預埋件需要混凝土澆築的位置。

2.根據幕牆鋼架分隔大樣圖和結構施工標高、軸線的基準控制點、線,測設幕牆施工的各條基準控制線。先在首層的地、牆面上測設定位控制點、線,然後用經緯儀或雷射鉛錘儀在幕牆四周的大角、各立面的中心向上引垂直控制線和立面中心控制線,各大角用鋼絲吊重錘作為施工線。

3.用水準儀和標準鋼尺測設各層水平控制線,水平標高應從各層建築標高控制線引入,測量時應注意分配誤差,最後按設計大樣圖和測設的垂直、中心、標高控制線,彈出橫、豎構件、分格及轉角的安裝位置線。

三、牆體預埋固定件安裝

根據鋼架圖在橫豎龍骨交叉的位置彈出位置線,將砌塊鑿空,填入混凝土,將緊固件固定在混凝土上,是為了增加固定支撐件時的強度。把支撐件(∟50毫米×5毫米角鋼)及墊片用加長的M10機螺釘與牆體固定,而且要交錯放置,使豎向龍骨受力更均勻。

四、方鋼骨架的安裝

1.豎向主龍骨的安裝:在方鋼骨架安裝前先檢查放線位置,每一洞口尺寸都覆核確定無誤後,進行骨架的固定。經過計算得出橫、豎鋼骨架均採用60毫米×80毫米×4毫米鍍鋅方鋼,鋼架間距根據玻璃裝飾板的尺寸而定。將同一立面靠大角的豎龍骨安裝固定好,然後拉通線按順序安裝中間立柱,將立柱與角碼進行焊接固定。立柱與角碼在其接觸面加墊隔離墊片。豎龍骨與地面樓板的固定採用固定腳碼,在樓板處預埋鐵件,在豎向方鋼龍骨的兩側固定腳碼,與混凝土樓板用四個M10×100毫米膨脹螺栓固定。

2.立柱安裝完後用水平尺將各橫樑位置線引至立柱上,再按要求安裝橫樑。橫樑與立柱應垂直施焊,特別注意門洞口位置的橫樑焊接。

五、連線件的焊接

連線件採用32毫米×50毫米×6毫米的鐵件,主要起到連線鋼架與橫豎鋁龍骨的作用,一端與鋼骨架焊接,另一端與鋁龍骨通過螺栓連線。

在鐵件焊接之前,先在鋼骨架上彈出鋁龍骨的位置線,為了減小誤差,先把鐵件與鋁龍骨用螺栓固定好,而且中間要加塑膠墊片,根據鋼骨架上的彈線立好豎龍骨,再把鐵件與鋼架進行點焊。在焊接的過程中為了防止焊花對鋁龍骨表面氧化膜的破壞,廠家對鋁龍骨的保護層不能過早的撕掉。然後卸下鋁龍骨,對鐵件進行滿焊,採用雙面6毫米角焊縫的焊接形式,固定在橫、豎鋼骨架上。最後檢查所有鐵件是否有漏焊的部位。

六、鋁龍骨和偏心螺栓的安裝

1.施工準備:鋁龍骨型號較多,要求熟悉圖紙,測量覆核現場與圖紙設計尺寸是否符合,如存在偏差,及時進行設計調整。在鋁龍骨打眼處固定偏心螺栓,偏心螺栓螺母與鋁龍骨之間加設墊片。

2.鋁龍骨在與鐵件固定前,用靠尺板檢查有無變形,發現不符合要求應進行修正。首先準確定位幕牆四個角的V號鋁龍骨是最關鍵的一步(角V號鋁合金龍骨構造形式見圖7)。

圖7 V號鋁合金龍骨構造形式圖

用M6×15毫米自攻機螺釘初步將四角V號鋁龍骨固定到鐵件上,通過地面測量放線,確定裝飾面距鋼骨架的距離。按照圖紙要求安裝橫豎鋁龍骨,施工過程中要對各條控制線定時校核,以確保鋁龍骨安裝垂直度和水平度的準確無誤。所有鋁龍骨安裝完畢後,通過鐵件上的8.2毫米×13毫米長圓孔和鋁龍骨上的8.2毫米×20毫米長圓孔組成“十”字形,對鋁龍骨進行最後調整,將M6×15毫米自攻機螺釘擰緊(V號鋁合金龍骨安裝節點見圖8)。

圖8 V號鋁合金龍骨安裝節點圖

七、鋁框玻璃板安裝及控制

1.施工準備:要完成所有支撐結構的施工包括鋼骨架、鋁合金龍骨等,並符合有關結構施工及驗收的規定和設計要求。

2.玻璃鋁框裝飾單元板的安裝按照放線定位,採取先上後下的順序;逐層安裝調整。由於玻璃裝飾板規格、體量較大,施工時工人用專用提升工具(手持真空吸盤)垂直提升到安裝平台上進行定位、安裝。提升單元板塊時,應保證吊點不少於兩個,而且保證不少於3個工人同時作業,提升過程應保持單元板塊平穩;升降和平移應使單元板塊不擺動、不撞擊其他物體,並應採取措施保證裝飾面不受磨損和擠壓。

玻璃裝飾單元板提升到鋁龍骨偏心螺栓處,使鋁框的孔準確就位,卡入螺栓。單元板塊就位後,應及時校正。在整個過程中減少尺寸積累誤差為±3。通過調整釘帽的表面“一”字凹槽,對鋁框進行上下方向的調節,當誤差超過3毫米時,就需要通過50毫米×32毫米×8毫米的鐵件上的8.2毫米×13毫米長圓孔和鋁龍骨上沿長邊打有8.2毫米×20毫米長圓孔組成的“十”字形,來調整、找平鋁龍骨。

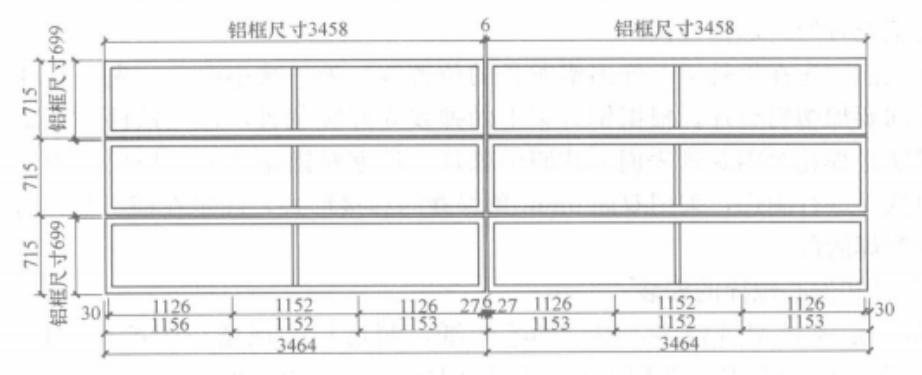

3.特殊部位的玻璃裝飾單元板安裝時要按照編號準確定位,防止返工;同時,安裝過程中要在橫縫16毫米,豎縫6毫米的位置拉控制線,按線施工,調整玻璃鋁框裝飾單元板的平整度(標準玻璃裝飾板排版見圖9)。

圖9 標準玻璃裝飾板排版圖

八、其他附屬配件的安裝

1.風口、格柵的安裝:確保風口格柵處上下玻璃鋁框裝飾單元板已安裝完畢。通過放線定位保證位於支撐結構之間的靜壓箱風道已安裝完畢,風口格柵的安裝重點在上下槽口的準確定位,與靜壓箱頸口柔性連線,安裝完畢後通過整體放線複查,格柵面應該與玻璃幕牆齊平(風口、格柵安裝見圖10)。

圖10 風口、格柵安裝圖

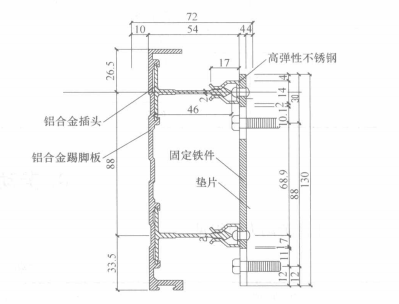

2.緩衝欄桿、踢腳板安裝:緩衝欄桿根據施工圖尺寸與鋼架通過螺栓進行連線。踢腳板則採用插接的方式與鋼架固定,把插座固定到鋼架上,在加工好的踢腳板背後設有插頭,根據放線定位進行插接連線(踢腳板安裝見圖11)。

圖11 踢腳板安裝圖

九、清理保護

玻璃板裝飾工程完成後,用棉紗和清潔劑清潔面層的膠跡和污痕。為防止成品損傷,對飾面作必要的保護。

- 勞動力組織

《可拆裝玻璃內幕牆(大板塊)施工工法》勞動力組織見表1。

人員組成 | 人數 | 職責 |

項目經理 | 1 | 負責施工組織、協調現場 |

技術負責人 | 1 | 負責各項施工技術工作及技術攻關 |

技術員 | 2 | 負責施工技術交底及驗收、資料的收集與整理 |

質量員 | 1 | 負責施工質量 |

安全員 | 1 | 負責施工安全 |

材料員 | 1 | 負責組織材料進場及管理 |

班組長 | 1 | 負責指揮具體施工人員工作 |

測量放線工 | 2 | 負責放線及測量工作 |

木工 | 10 | 負責面層具體安裝工作 |

暫設電工 | 2 | 負責施工現場的暫電工作 |

焊工 | 2 | 負責焊接工作 |

壯工 | 2 | 負責材料的運輸工作及現場清理 |

- 設計、施工中應注意的問題

採用《可拆裝玻璃內幕牆(大板塊)施工工法》設計、施工時應注意的問題如下:

1.在設計過程中要充分考慮各龍骨連線的形式以及調節範圍,偏心螺栓的安裝精度及調節範圍。

2.施工中玻璃鋁框及龍骨應按安裝序列號指定位置存放、按安裝順序號安裝。

3.安裝後的鋁框玻璃要保護其外表面質量,不能有任何的劃痕。

4.施工單位按照質量驗收標準進行全面檢查,各個隱蔽部位要進行自檢和抽檢,合格後可上報工程監理或質檢部門驗收。

材料設備

一、材料性能

《可拆裝玻璃內幕牆(大板塊)施工工法》主要材料為80毫米×60毫米Q235號型鋼(並採用熱浸鍍鋅的方式進行防鏽處理)、鋁合金型材自然陽極氧化,背面塗飾白色釉面的單片鋼化玻璃面板、矽酮結構膠、不鏽鋼偏心螺栓。各種材料性能符合設計規範要求,見表2。

材料名稱 | 材料規格(毫米) | 性能指標 |

預埋件 | 250×150×10 | Q235 |

鋼龍骨連線件 | 角鋼∟50×5 | Q235 |

鋼龍骨 | 方鋼60×80×4 | Q235 |

偏心螺栓 | 偏心Φ8(12)×27 | 304型不鏽鋼 |

鋁龍骨 | 根據現場實際要求制定 | 鋁型材陽極氧化膜達到AA15級的要求 |

玻璃面板 | 3458×699(根據現場實際要求制定) | 背面塗飾白色釉面,鋼化處理 |

結構膠 | 雙組分 | 矽酮結構膠 |

二、機械設備及測量儀器

《可拆裝玻璃內幕牆(大板塊)施工工法》採用的機械設備及測量儀器見表3。

序號 | 機具名稱 | 規格型號 | 單位 | 數量 |

1 | 手持真空吸盤 | ╱ | 個 | 3 |

2 | 電焊機 | 21千伏安 | 台 | 1 |

3 | 電子經緯儀 | DJD2-G | 台 | 1 |

4 | 水準儀 | AL332 | 台 | 1 |

5 | 鋁合金塔尺 | 5米 | 把 | 1 |

6 | 靠尺 | 2米 | 把 | 2 |

7 | 直角尺 | 200×200 | 把 | 1 |

8 | 捲尺 | ╱ | 支 | 2 |

9 | 線墜 | ╱ | 個 | 1 |

質量控制

《可拆裝玻璃內幕牆(大板塊)施工工法》的質量控制要求如下:

一、璃裝飾板掛裝後整體平整度控制

(一)先用鐵框按標準的規格尺寸製做模型,再按圖紙設計和掛裝方法,在實際施工中進行試掛,用來調整誤差,以保證每塊玻璃飾面板與鋁龍骨之間連線孔位的準確性。

(二)在掛裝玻璃裝飾板之前,用現場製做的90°靠尺板檢查每塊裝飾板的邊角垂直度及用鋼直尺檢查對角線長度以便準確地調整裝飾板的尺寸。

(三)每塊裝飾板掛裝完成後,用2米靠尺檢查,平整度有誤差的,利用在單元板與掛接螺栓之間加墊片進行調節

二、質量標準

(一)一般規定

幕牆工程驗收時應檢查下列檔案和記錄:

1.幕牆工程的施工圖、結構計算書、設計說明及其他設計檔案。

2.建築設計單位對幕牆工程設計的確認檔案。

3.幕牆工程所用各種材料、構件及組件的產品合格證書、性能檢測報告、進場驗收記錄和復驗報告。

4.幕牆工程所用矽酮結構膠的認定證書和抽查合格證明;國家指定檢測機構出具的矽酮結構膠相容性和剝離粘結性試驗報告;密封膠的耐污染性試驗報告。

5.後置件的現場拉拔強度檢測報告。

6.隱蔽工程驗收記錄。

(二)玻璃內幕牆工程主控項目

1.玻璃內幕牆工程所用材料的品種規格、性能和等級,符合設計要求及國家2005年前已經執行的產品標準和工程技術規範的規定。所選用的玻璃應符合中國國家標準《鋼化玻璃》及《浮法玻璃》的規定,鋁合金型材陽極氧化符合GB 8013規定,其氧化層厚度不應小於AA15級。鋁合金型材表面處理前後均應符合LD31-RCS機械性能要求。

2.玻璃內幕牆的造型、立面分格和圖案符合設計要求。

3.玻璃飾面板的數量、尺寸位置及板縫之間的寬度和深度都符合設計要求。

4.玻璃內幕牆主體結構預埋件的位置數量及拉拔力應符合設計要求。

5.玻璃內幕牆後鋼架與主體結構預埋件的連線、立柱與橫樑的連線、鋁龍骨與鋼架的連線需符合設計要求,安裝牢固。

6.結構鋼架的鍍鋅防腐符合設計要求。

(三)玻璃內幕牆工程一般項目

1.玻璃內幕牆表面平整、潔淨、無缺損和劃痕。

2.玻璃飾面板板縫橫平豎直、橫縫寬為16毫米,豎縫寬度為6毫米,飾面板上的洞口、槽邊應邊緣整齊。

3.玻璃內幕牆安裝的允許偏差見表4。

項次 | 項目 | 允許偏差(毫米) | 檢驗方法 |

1 | 幕牆立面垂直度 | 2 | 用2米垂直檢測尺檢查 |

2 | 幕牆表面平整度 | 3 | 用2米靠尺和塞尺檢查 |

3 | 陽角方正 | 3 | 用直角檢測尺檢查 |

4 | 接縫直線度 | 1 | 拉5米線用直尺檢查 |

5 | 接縫高低差 | 1 | 用鋼直尺和塞尺檢查 |

6 | 接縫寬度 | 1 | 用鋼直尺檢查 |

安全措施

採用《可拆裝玻璃內幕牆(大板塊)施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.施工前管理者必須對操作班組進行相關安全知識的教育,並下發書面安全技術交底。

2.操作者必須依據有關安全操作規範進行安裝,嚴格遵守各項安全規章制度。

3.施工人員進入現場必須戴好安全帽,上架子作業必須穿好防滑鞋,系掛好安全帶。

4.安裝使用的施工機具在使用前應進行嚴格檢查,符合規定後方可使用。

5.要配有足夠的施工人員安裝玻璃鋁框,在安裝高處玻璃時,提升玻璃要避免擺晃,碰觸到其他玻璃板塊。

6.焊接施工時,焊工必須持證上崗,對焊縫的厚度、飽滿度等進行全數檢查。

7.現場焊接鋼骨架時,在焊接下方應設防火斗,並在旁邊設有看火工。

環保措施

《可拆裝玻璃內幕牆(大板塊)施工工法》的環保措施如下:

1.制定《施工現場環境保護計畫》《現場環境和職業健康安全管理條例》等規章制度。

2.對現場所使用的機械設備如電鑽、切割機、電動空壓機等,採取降噪措施,並錯開使用時間,防止噪聲污染。

3.施工廢棄材料如焊頭、鋁型材廢料、膠墊廢料等,進行集中回收,避免環境污染。

效益分析

《可拆裝玻璃內幕牆(大板塊)施工工法》的效益分析如下:

1.幕牆可拆裝技術解決了2005年後使用過程中會出現玻璃裝飾面板的損壞和各種新型設備維護更新的難題,為其他有類似使用要求的工程提供了依據,具有社會效益。

2.可拆裝技術避免了拆改、維護等帶來的材料二次採購,在資源利用和長遠投資方面節約了投入。

3.現場裝配的施工方法簡單科學、施工速度快,提高了勞動生產率,滿足了工期緊張的需要,實現了工期目標,同時創造了經濟效益。

4.材料的工廠加工化,保證了材料加工的精度和準確度,避免了浪費。

套用實例

《可拆裝玻璃內幕牆(大板塊)施工工法》成功地套用於北京市首都機場3號航站樓T3B國際候機樓工程。該工程總面積達到12000平方米,所用標準玻璃鋁框規格3464毫米×715毫米,經過嚴格的施工控制,完全實現了內幕牆系統中每塊玻璃裝飾板的可拆裝設計要求。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《可拆裝玻璃內幕牆(大板塊)施工工法》被評定為2005-2006年度國家二級工法。