超音波探傷法是利用超聲能透入金屬材料的深處,並由一截面進入另一截面時,在界面邊緣發生反射的特點來檢查零件缺陷的一種方法,當超音波束自零件表面由探頭通至金屬內部,遇到缺陷與零件底面時就分別發生反射波,在螢光屏上形成脈衝波形,根據這些脈衝波形來判斷缺陷位置和大小。

基本介紹

- 中文名:超音波探傷法

- 外文名:ultrasonic inspection

- 作用:檢測金屬或構件內部缺陷

- 出現時間:1940年

- 學科:材料科學

- 套用領域:電力、石油、鐵路等

介紹,原理,顯示方式,探頭,波型,技術指標,標定,適用範圍,

介紹

利用金屬材料或構件自身及其缺陷的聲特性對超音波傳播的影響,來檢測金屬或構件內部缺陷的一種無損探傷技術。根據超音波聲束在傳播路徑上被缺陷阻擋而形成的聲影原理,1936年製成穿透式探傷儀。1940年,美國首先制出了反射式超音波探傷儀。超音波探傷技術廣泛套用於電力、石油、鐵路、航空、航天、化工、機械、冶金等工業部門。

原理

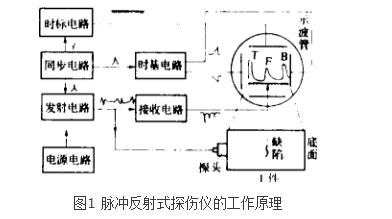

超音波是頻率高於20 kHz的機械波,在介質中傳播具有方向性。工業檢驗常用的頻率為0.5~12 MHz。從超音波探傷的原理上分有穿透法、共振法和脈衝反射法三種。目前套用最廣泛的方法是脈衝反射法。脈衝反射式探傷儀的工作原理如圖1所示。電脈衝發生器產生高頻電脈衝,加到由壓電晶片製成的換能器(常稱為超音波探頭)上,換能器將電能轉變成高頻機械振動,機械振動透過聲耦合介質 (通常為水或油)傳入構件材料,並在其中傳播形成超音波脈衝。超音波脈衝遇到缺陷或異質介面時,部分聲能沿原路返回換能器,再轉變成電信號。電信號經放大後顯示在螢光屏上。根據反射波在螢光屏上的位置和幅度,即可確定缺陷在工件中的位置和缺陷的大致尺寸。

顯示方式

脈衝反射式探傷儀,按顯示方式可分為A型、B型和C型顯示。A型顯示為螢光屏上縱坐標代表反射波的幅度,橫坐標代表超音波的傳播時間,螢光屏顯示是脈衝波型。B型顯示接收信號以亮點(或暗點)表示,縱坐標代表超音波傳播時間,橫坐標代表探頭位置,螢光屏顯示出缺陷在工件截面上的分布圖形。C型顯示則給出缺陷的水平投影圖,但不能顯示缺陷的深度。普通探傷儀都是A型顯示脈衝反射式探傷儀。C型顯示儀器上配以聚焦換能器,可以給出缺陷的存在範圍,能較準確地測定缺陷尺寸。

探頭

普通超音波探頭都是採用壓電晶片加阻尼吸聲材料封裝後製成。它發射的超音波集中於某一角度之內 (見圖2)。從圖2中可以看出,晶片附近除主聲束外,還有數個副聲束,而且主聲束軸線上的聲壓是起伏變化的,出現幾個極大值,這一區域稱為近場區。近場區不太適合於探傷。近場區以外為遠場區。在遠場區中,聲束軸線上的聲壓隨至探頭的距離增加而單調變化。採用聲透鏡或球面晶片可會聚聲束,製成聚焦探頭。

波型

超音波有縱波、橫波、表面波、板波和爬波等波型。當超音波在一介質中傳播到界面或遇到另一介質時,將發生聲波的反射、折射及波型轉換現象。反射波的反射角,折射波的折射角與入射波的入射角之間的關係,遵守幾何光學中的反射定律和折射定律。當第二種介質為固體時,折射波分離為折射縱波和折射橫波。使折射或反射的折射角或反射角為90°的入射角,稱為臨界角。普通壓電晶片發射的超音波一般為縱波,通過波型轉換,可獲得需要的橫波、表面波或其他波型。橫波波長約為同頻率縱波波長的1/2,探傷靈敏度較高。表面波能量集中在工件表面附近傳播,特別適合於檢查表面裂紋。

技術指標

超音波探傷最重要的兩項技術指標是探傷靈敏度和缺陷解析度。靈敏度是指在特定的儀器和探頭的條件下,可發現的最小缺陷尺寸。解析度是指儀器和探頭可區分開相鄰兩個缺陷的能力。

標定

為了校驗調整儀器和標定缺陷尺寸,常用與被檢構件材質相同或相近的材料加工成帶有人工模擬缺陷的樣塊作為參考試塊,經主管部門認可的稱為標準試塊。

從缺陷反射回換能器的超音波能量,不僅與缺陷尺寸有關,而且與缺陷的位置、性質、形狀以及方向有關。後者多為需檢驗的未知數。因此,超音波反射法不能準確地給出缺陷的真實尺寸。超音波探傷採用“當量尺寸”這一術語。當缺陷的回波聲壓與同樣探測條件下一個人工缺陷的回波聲壓相等時,該人工缺陷的尺寸即稱為所發現缺陷的當量尺寸。確定當量尺寸採用試塊比較法,也可繪製定量曲線備查。常用的定量曲線有“距離-振幅校正曲線”和“歸一化的距離-振幅當量尺寸曲線”(簡稱DGS圖)。實踐表明,真實缺陷尺寸常為當量尺寸的1~3倍,個別情況可能更大。近年來開發並投入使用的聚集探傷和超音波成像技術,可以有效地測量真實的缺陷尺寸並獲得缺陷的圖像。

適用範圍

只要不是多層多孔材料,幾乎均可用超音波檢驗,它可以判斷多種構件的多種缺陷。超音波探傷可檢驗的構件厚度大,靈敏度高,尤其是對檢驗運行構件的裂紋更有效,在電力工業中已成為保證電力設備安全運行的重要檢驗手段。例如汽輪機汽缸、調速汽門、主汽門及管道法蘭的高溫緊固螺栓,長期在高溫高應力條件下使用,容易產生裂紋,利用超音波可實現不拆卸檢驗; 汽輪機葉輪軸向鍵鍵槽,承受很大的切向應力和徑向應力,長期運行後容易產生裂紋,使用斜探頭橫波探傷法,可以檢出並較準確地測定其尺寸。汽輪機轉子和發電機轉子中心孔表面運行中所受應力很大,用聚集超音波探傷從中心孔對轉子進行缺陷的檢查。採用橫波、表面波和縱波可以不拆卸檢驗多種葉片的根部和工作面裂紋。超音波探傷還廣泛用於鍋筒、聯箱、管道等焊縫的質量檢驗,以補充因射線檢驗的厚度小、裂紋容易漏檢的不足。近幾年研製成的半自動與自動探傷儀,成功地實現了從汽輪機轉子中心孔全面檢驗轉子質量,以及對葉輪的自動探傷和對發電機護環、鑄造三通閥門等部件的超聲探傷。