專利背景

厭氧反應器是為厭氧處理技術而設定的專門反應器。厭氧消化技術在世界各地廣泛套用,大部分處理城市生活有機垃圾的工廠處理量在2500噸/年以上。

厭氧過程實質是一系列複雜的生化反應,其中的底物、各類中間產物、最終產物以及各種群的微生物之間相互作用,形成一個複雜的微生態系統,類似於巨觀生態中的食物鏈關係,各類微生物間通過營養底物和代謝產物形成共生關係(symbiotic)或共營養關係(symtropHic)。因此,反應器作為提供微生物生長繁殖的微型生態系統,各類微生物的平穩生長、物質和能量流動的高效順暢是保持該系統持續穩定的必要條件。

厭氧反應器的工作原理是:污水通過水泵提升到厭氧反應器的底部,利用底部的布水系統將污水均勻地布置在整個截面上,同時利用進水的出口壓力和產氣作用,使廢水與高濃度的厭氧污泥充分接觸和傳質,將廢水中的有機物降解。廢水在反應區緩慢上升,進一步降解有機物。氣體、水、污泥在同時上升過程中,沼氣首先進入三相分離器內部通過管道排出,污泥和廢水通過三相分離器的縫隙上升到分離區,污泥在分離區沉澱濃縮並回流到三相分離器的下部,保持厭氧反應器內的生物量,沉澱後的出水通過管道排出罐外。

厭氧反應器啟動是指在一定的條件下,使厭氧微生物增殖,形成由各種微生物種群集結的污泥體,達到穩定的降解效率。反應器的啟動是穩定運行的前提,可分為自接種啟動、顆粒污泥啟動和其它污泥接種啟動三種方式。一般厭氧反應器的啟動期在溫度為30度時需要60天;在溫度為20度時需要80天。由於厭氧微生物世代周期長、增殖速率緩慢,且多數厭氧微生物為球菌和桿菌,不易附著生長,且易隨出水流出反應器,因此厭氧反應器普遍存在啟動周期長的缺點。一般情況下,厭氧反應器的啟動時間常需數月,甚至更長,這在某種程度上影響了厭氧處理技術的推廣套用。

專利號為CN105858883A、專利名稱為“一種低濃度厭氧反應器快速啟動方法”的一篇專利指出,厭氧反應器的快速啟動方式有:1.好氧預掛膜方式,其缺點是增加了動力設備;2.好氧活性污泥接種掛膜方式,其缺點是啟動過程中抗衝擊能力小且所接種生物膜在反應裝置內還有一個換種過程,當水質條件稍有變化生物膜很容易脫落。為了解決以上問題,該專利提供了一種快速啟動方法是:採用在24度條件下投加粉末活性炭自然掛膜的方式進行折板厭氧反應器裝置的啟動,掛膜速度快,厭氧生物膜對反應器內的環境適應能力強,當水質條件發生變化時也不易脫落,具有較強的抗負荷衝擊能力。但是這種方式的厭氧反應器也需要67天才能啟動成功,而未加活性炭的厭氧反應器一般需要連續啟動78天才能成功。因此,截至2017年12月的厭氧反應器普遍存在啟動時間長的問題。

發明內容

專利目的

《厭氧反應器快速啟動方法》實施例提供一種厭氧反應器快速啟動方法,主要目的是進一步提高厭氧反應器啟動速度。

技術方案

《厭氧反應器快速啟動方法》主要提供如下技術方案:

實施例提供了一種厭氧反應器快速啟動方法,該方法包括:引進菌種步驟和厭氧顆粒的快速培養步驟;其中,厭氧顆粒的快速培養步驟包括:

1)選取合適的厭氧污泥進行培養;

2)逐級提升進水COD負荷:根據步驟1)中培養的反應器內污泥量、污泥COD負荷,以及出水COD和揮發性脂肪酸(VFA),逐步提升進水COD負荷;

3)根據步驟2)達到的進水濃度調整回流比為進水流量與出水流量之比等於1:0.6~0.8,以降低進水負荷對系統的衝擊,同時調整混合液鹼度,減少鹼的消耗;

當進水COD負荷達到設計負荷的80%,出水揮發性脂肪酸<5毫克當量/毫升,COD的去除率達到50%以上時,則完成啟動,整個啟動時間為20~25天。

優選地,上述步驟中培養厭氧污泥的步驟包括:

1)通過預處理過程控制厭氧反應器進水懸浮物<300毫克/升;

2)採用投加氮和磷的方法控制厭氧微生物生長所必須的營養物平衡;

3)合理控制反應器內污水上升流速和水力停留時間,使反應器內污水上升流速為7~8米/小時,水力停留時為4~10小時;

4)控制反應器內的pH:通過測量出水pH並使其滿足出水pH>6.8來實現反應器內pH的控制;

5)控制反應器內的溫度為35℃-38℃。

優選地,控制厭氧反應器進水懸浮物的預處理過程包括加藥絮凝步驟。

優選地,加藥絮凝步驟所用藥劑為聚合氯化鋁(PAC)和聚丙烯醯胺(PAM)。

優選地,聚合氯化鋁(PAC)的投加量為80~100毫克/升,聚丙烯醯胺(PAM)的投加量為3百萬分比濃度。

優選地,控制厭氧微生物生長所必須的營養物平衡所投加的氮和磷選用尿素和磷酸二氫銨;或選用多相生物氮和磷。

優選地,根據厭氧出水中氨氮和總磷濃度來調節氮和磷的投加量,使厭氧出水的氨氮濃度為25毫克/升,總磷濃度為2.5毫克/升。

優選地,出水pH為6.8~7.2。

優選地,每隔4小時,測定出水揮發性脂肪酸。

優選地,步驟1)中選取污泥量為反應器容積的40%~60%。

改善效果

《厭氧反應器快速啟動方法》實施例提出的一種厭氧反應器快速啟動方法,由於採用了厭氧顆粒的快速培養步驟,通過選用合適的厭氧污泥進行培養,逐級提升進水COD負荷到設計負荷的80%,調整合適的回流比,以降低進水負荷對系統的衝擊,同時調整混合液鹼度,減少鹼的消耗,當進水COD負荷達到設計負荷的80%,出水VFA<5毫克當量/毫升,COD的去除率達到50%以上時,則完成啟動,整個啟動時間為20~25天。與通過採用投加活性炭自然掛膜達到啟動時間67天相比,大大提高了啟動速度,縮短了啟動時間。

附圖說明

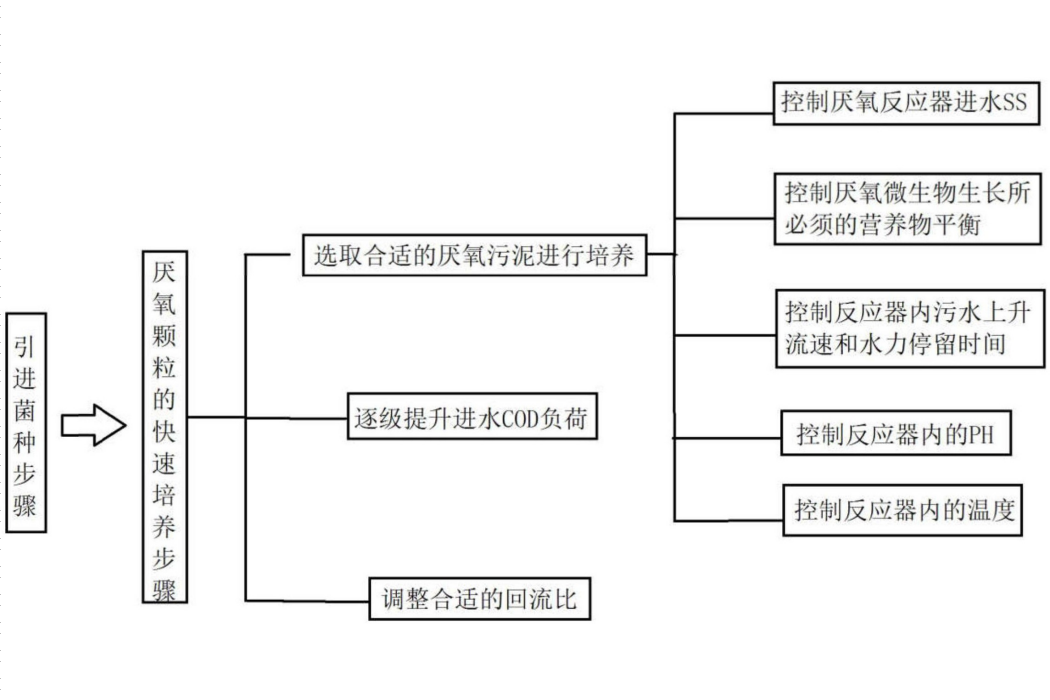

圖1為《厭氧反應器快速啟動方法》實施例提供的一種厭氧反應器快速啟動方法的流程圖。

《厭氧反應器快速啟動方法》圖1

技術領域

《厭氧反應器快速啟動方法》涉及厭氧處理技術領域,尤其涉及一種厭氧反應器快速啟動方法。

權利要求

1.一種厭氧反應器快速啟動方法,其特徵在於,包括引進菌種步驟和厭氧顆粒的快速培養步驟;其中,厭氧顆粒的快速培養步驟包括:1)選取厭氧污泥進行培養;2)逐級提升進水COD負荷:根據步驟1)中培養的反應器內污泥量、污泥COD負荷,以及出水COD和揮發性脂肪酸,逐步提升進水COD負荷;3)根據步驟2)達到的進水濃度調整回流比為進水流量與出水流量之比等於1:0.6~0.8,以降低進水負荷對系統的衝擊,同時調整混合液鹼度,減少鹼的消耗;當進水COD負荷達到設計負荷的80%,出水揮發性脂肪酸<5毫克當量/毫升,COD的去除率達到50%以上時,則完成啟動,整個啟動時間為20~25天;培養厭氧污泥的步驟包括:1)通過預處理過程控制厭氧反應器進水懸浮物<300毫克/升;2)採用投加氮和磷的方法控制厭氧微生物生長所必須的營養物平衡;3)合理控制反應器內污水上升流速和水力停留時間,使反應器內污水上升流速為7~8米/小時,水力停留時為4~10小時;4)控制反應器內的pH值:通過測量出水pH值並使其滿足出水pH值>6.8來實現反應器內pH值的控制;5)控制反應器內的溫度為35℃-38℃。

2.根據權利要求1所述的方法,其特徵在於,控制厭氧反應器進水懸浮物的預處理過程包括加藥絮凝步驟。

3.根據權利要求2所述的方法,其特徵在於,所述加藥絮凝步驟所用藥劑為聚合氯化鋁和聚丙烯醯胺。

4.根據權利要求3所述的方法,其特徵在於,聚合氯化鋁的投加量為80~100毫克/升,聚丙烯醯胺的投加量為3百萬分比濃度。

5.根據權利要求1所述的方法,其特徵在於,控制厭氧微生物生長必須的營養物平衡所投加的氮和磷選用尿素和磷酸二氫銨;或選用多相生物氮和磷。

6.根據權利要求5所述的方法,其特徵在於,根據厭氧出水中氨氮和總磷濃度來調節氮和磷的投加量,使厭氧出水的氨氮濃度為25毫克/升,總磷濃度為2.5毫克/升。

7.根據權利要求1所述的方法,其特徵在於,出水pH值為6.8~7.2。

8.根據權利要求1所述的方法,其特徵在於,每隔4小時,測定出水揮發性脂肪酸。

9.根據權利要求1所述的方法,其特徵在於,步驟1)中選取污泥量為反應器容積的40%~60%。

實施方式

如圖1所示的流程,《厭氧反應器快速啟動方法》總的來說包括兩大步驟,即首先需要引進微生物環境所需要菌種,然後進行厭氧顆粒的快速培養。

1、引進菌種。厭氧顆粒污泥是由細菌和古細菌等組成的複雜微生物群落。根據對顆粒污泥中微生物相的研究,可將顆粒污泥中參與分解複雜有機物、生成甲烷的微生物分為3類:水解發酵菌,對有機物進行最初的分解,生成有機酸和酒精;產乙酸菌,對有機酸和酒精進一步分解;產甲烷菌,將氫氣、二氧化碳、乙酸以及其它一些簡單化合物轉化成為甲烷。

水解發酵菌、產乙酸菌和產甲烷菌在顆粒污泥內生長、繁殖,形成相互交錯的菌群,在反應器內它們以自然選擇的方式進行分布,達到菌群間氫轉移的協調進行。因此,需要引進的菌種包括以上3類。厭氧顆粒污泥的形成過程與生物膜的形成有許多的相似性。厭氧顆粒污泥的形成過程分為4個階段:細菌向惰性物質或其它菌體表面移動;通過理化作用可逆地吸附在一起或惰性物質上;通過微生物附屬物的作用將細菌不可逆地粘附在一起或惰性物質上;細菌的倍增和顆粒污泥的增大。厭氧顆粒污泥的形成主要與以下3個因素有關:細菌粘附作用;厭氧產甲烷菌本身的附著作用,尤其是甲烷絲狀菌對基質的較高親和力,對形成良好性狀的顆粒污泥起主導作用;較高的有機負荷,尤其是厭氧菌群更需要一個營養豐富的環境,才能夠大量生長,並產生胞外多聚物,進而形成顆粒污泥。

2、厭氧顆粒的快速培養。由於分散的菌體體積微小、比重與水接近、帶負電荷等特性而很難沉降,故易被沖洗出廢水處理設備。而厭氧顆粒污泥是在高水力剪下作用下,由產甲烷菌、產乙酸菌和水解發酵菌等生物凝聚作用而形成的特殊生物膜,沉降性能優於活性污泥絮體的自凝聚體。厭氧顆粒污泥的凝聚作用可使分散的菌體吸附在一起,從而提高了污泥的沉降性能,有利於固液分離;也可更有效地控制污泥停留時間與水力停留時間,提高反應器中的微生物濃度,從而提高反應器的處理能力,有利於菌體的生長和它們之間的相互作用。厭氧顆粒污泥具有優於傳統絮狀污泥的沉降性能和高污泥濃度,對水力和有機負荷衝擊的適應能力大大增強。

如圖1所示,《厭氧反應器快速啟動方法》中厭氧顆粒的快速培養具體操作步驟如下:

(1)選取合適的厭氧污泥進行培養。

首先根據厭氧反應器的特點、截面積及反映其內設計水流上升速度、反應罐內三相分離器的安裝高度,外購一定量的適合該反應器的厭氧污泥備用。根據實踐經驗,外購污泥量控制在反應器容積的40%~60%最好。

截至2017年12月,厭氧反應器的發展已經歷了3個階段。第一代反應器以厭氧消化池為代表,廢水與厭氧污泥完全混合,屬於低負荷系統。第二代反應器可以將固體停留時間和水力停留時間分離,能保持大量的活性污泥和足夠長的污泥齡,並注重培養顆粒污泥,屬於高負荷系統。第三代反應器,在將固體停留時間和水力停留時間相分離的前提下,使固、液兩相充分接觸,從而既能保持大量污泥又能使廢水和活性污泥之間充分混合、接觸,達到高效處理的目的。

第二代厭氧生物反應器以上流式厭氧污泥床反應器(UASB)為代表。第三代反應器主要有厭氧膨脹顆粒污泥床(EGSB)、內循環反應器(IC)、厭氧折流板反應器(ABR)等。

其中,UASB反應器的工作原理:三相分離器是UASB反應器的核心部件,它可以在水流湍動的情況下將氣體、水和污泥分離。廢水經反應器底部的配水系統進入,在反應器內與絮狀厭氧污泥充分接觸,通過厭氧微生物的降解,廢水中的有機污泥物大部分轉化為沼氣,小部分轉化為污泥,沼氣、水、泥混合物通過三相分離器得於分離。技術特點:運行穩定、操作簡單、可用絮狀污泥、產生沼氣、較低的高度、投資省。適用場合:廣泛套用於食品、啤酒飲料、製漿造紙、化工和市政等廢水的處理。

EGSB反應器工作原理:EGSB厭氧反應器是在UASB厭氧反應器的基礎上發展起來的新型反應器,EGSB反應器充分利用了厭氧顆粒污泥技術,通過外循環為反應器提供充分的上升流速,保持顆粒污泥床的膨脹和反應器內部的混和。TWT通過改進和最佳化EGSB的內外部結構,提高了效率,降低了能耗,增強了運行的穩定性,有效防止了顆粒污泥的流失。技術特點:污泥濃度高、高負荷、高去除率、抗衝擊負荷能力強、占地面積小、造價低。適用場合:適用於澱粉廢水、酒精廢水和其他輕工食品等高濃度有機廢水的處理。

TWT-IC反應器工作原理:TWT-IC反應器是繼UASB、EGSB之後的新型厭氧反應器,需要處理的廢水使用高效的配水系統由反應器底部泵入反應器,與反應器內的厭氧顆粒污泥混合。在反應器下部主處理區,絕大部分有機物質被轉化為甲烷和二氧化碳。這些混合氣體(沼氣)由下部的三相分離收集。產生的氣體帶動水流通過上升管進入反應器頂部的氣液分離器。沼氣從這個分離器中溢出反應器,水流經過下降管回到反應器的底部。技術特點:穩定的出水水質有機負荷高、占地小、水力停留時間短、耗鹼少。適用場合:造紙、啤酒、檸檬酸、酒精等行業。

ABR反應器工作原理:厭氧折流板反應器(ABR)的一個突出特點是設定了上下折流板,而在水流方向形成依次串聯的隔室,從而實現沿長度方向不同隔室中的產酸和產甲烷微生物的分離,在單個反應器中達到兩相或多相運行。ABR反應器易於形成顆粒污泥。

因此,選用厭氧污泥時首先要充分考慮以上各反應器的特點。

其次,選好並準備好厭氧污泥後,利用下面的厭氧顆粒的快速培養方法培養污泥,如圖1所示。

①控制厭氧反應器進水SS(懸浮物)<300毫克/升。可以通過在預處理段加藥絮凝來控制進水SS,優選使用的藥劑為PAC(聚合氯化鋁)和PAM(聚丙烯醯胺)組合使用,其具體投加量和投加比例根據來水SS作適當調整。推薦PAC投加量為80~100毫克/升,PAM投加量為3百萬分比濃度。由於PAC絮凝效果好,但礬花碎,PAM起助凝效果,能讓PAC形成的礬花聚成團狀有助於沉澱,因此推薦PAC和PAM搭配使用,並且先加PAC後加PAM。

聚合氯化鋁,也稱鹼式氯化鋁,代號PAC。通常也稱作淨水劑或混凝劑,它是介於AlCl3和Al(OH)3之間的一種水溶性無機高分子聚合物,是一種無機高分子混凝劑。主要通過壓縮雙電層、吸附電中和、吸附架橋、沉澱物網捕等機理作用,使水中細微懸浮粒子和膠體離子脫穩,聚集、絮凝、混凝、沉澱,達到淨化處理效果,廣泛適用於城鎮給水、排水以及化工、冶金、電力、油田、印染、造紙、製藥、工業污水處理等領域,是最理想的水質淨化絮凝劑及過濾填料。聚合氯化鋁與其它混凝劑相比,具有以下優點:套用範圍廣,適應水性廣泛。易快速形成大的礬花,沉澱性能好。適宜的pH值範圍較寬(5-9間),且處理後水的pH值和鹼度下降小。水溫低時,仍可保持穩定的沉澱效果。鹼化度比其它鋁鹽、鐵鹽高,對設備侵蝕作用小。

聚丙烯醯胺(英文名稱Polyacrylamide,英文縮寫:PAM),是中國常用的非離子型高分子絮凝劑,分子量150萬-2000萬,濃度一般為8%。其具有在顆粒間形成更大的絮體由此產生的巨大表面吸附作用,其分子能與分散於溶液中的懸浮粒子架橋吸附,有著極強的絮凝作用。PAM在50-60℃下溶於水,水解度為5%-35%,也溶於乙酸、丙酸、氯代乙酸、乙二醇、甘油和胺等有機溶劑。該產品具有高分子化合物的水溶性以及其主鏈上活潑的醯基,因而在石油開採、水處理、紡織印染、造紙、選礦、洗煤、醫藥、製糖、養殖、建材、農業等行業具有廣泛的套用,有“百業助劑”、“萬能產品”之稱。PAM在水處理工業中的套用主要包括原水處理、污水處理和工業水處理3個方面。在原水處理中,PAM與活性炭等配合使用,可用於生活水中懸浮顆粒的凝聚和澄清;在污水處理中,PAM可用於污泥脫水;在工業水處理中,主要用作配方藥劑。在原水處理中,用有機絮凝劑PAM代替無機絮凝劑,即使不改造沉降池,淨水能力也可提高20%以上。在污水處理中,採用PAM可以增加水回用循環的使用率。

②用投加氮和磷的方式來控制厭氧微生物生長所必須的營養物平衡。所用的氮和磷可以選用尿素和磷酸二氫銨,或者選用多相生物氮和磷。氮和磷的具體投加量可根據厭氧出水中的氨氮和總磷濃度來調節。使厭氧出水的氨氮濃度控制在25毫克/升左右,總磷濃度控制在2.5毫克/升左右為宜。

③理控制反應器內污水上升流速和水力停留時間(HRT),使污水上升流速7~8米/小時,水力停留時間(HRT)為4~10小時。進水流量(根據上升流速調整)-回流量=原水進水量,再用反應器容積÷原水進水量=原水在反應器內停留時間。

④控制反應器內pH值:可以通過測量出水pH達到控制反應器內pH值的目的。保證出水pH>6.8,最好使pH值能維持在6.8~7.2。pH值低於6.8時需要加鹼調整。

⑤控制反應器內溫度為35℃-38℃。如超出此溫度範圍,則需要加溫和降溫。

(2)進水COD(化學需氧量)負荷的逐級提升。根據上一步驟中培養的反應器內污泥量和污泥COD負荷,及出水COD和VFA(揮發性脂肪酸),逐步提升進水COD負荷(即原水進水量),使進水COD負荷逐步提升。在此期間每隔4小時,需測定出水揮發性脂肪酸(VFA)。

(3)選擇合理適當的回流比,使進水流量與出水流量之比等於1:0.6~0.8(是指進水SCOD在2500~4500毫克/升的情況下),回流比大小主要是根據進水濃度來調整。回流比的大小以達到降低進水負荷對系統的衝擊為宜,同時以調整混合液鹼度,減少鹼的消耗為宜。

當進水COD負荷達到設計負荷的80%,出水VFA<5毫克當量/毫升左右時,COD的去除率達到50%以上時,則說明啟動結束。此方法已在多台厭氧反應器一次啟動中順利完成,啟動時間為20~25天左右(冬天25天)。

專利榮譽

2021年6月24日,《厭氧反應器快速啟動方法》獲得第二十二屆中國專利銀獎。