對某些高純原料如白雲石、鎂石等,一步煅燒時,煅燒質量差,燃耗高。此時,採用二步煅燒工藝,即:先輕燒,再煅燒。輕燒時,用原料輕燒爐。

基本介紹

- 中文名:原料輕燒爐

- 外文名:Light furnace for raw material

- 套用:對高純原料進行輕燒

- 分類:多層爐、沸騰爐和懸浮爐等

簡介,多層爐,結構,工作原理,特點,沸騰爐,結構,工作原理,特點,懸浮爐,結構,工作過程,

簡介

原料輕燒爐有多層爐、沸騰爐和懸浮爐等。這些設備不僅作為原料的輕燒爐, 根據他們的工作溫度,所處理的物料工藝目的不同,還可作為物料乾燥、預熱和煅燒設備,有的還可作為固體燃料的燃燒設備。

多層爐

多層爐又名多膛爐或耙式爐。最初,主要用於焚燒城市垃圾和有色金屬礦粉,後來用於輕燒輕氧化鎂濾餅和浮選天然菱鎂礦等礦石原料。

結構

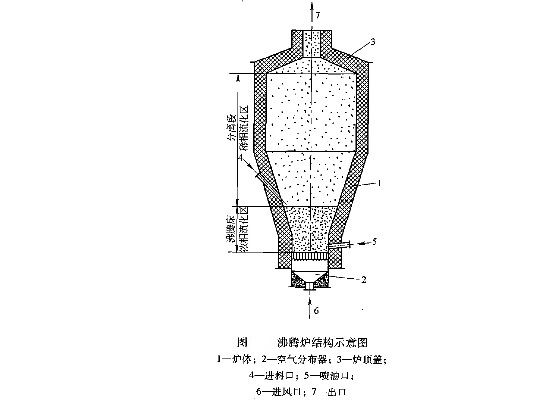

如圖1所示為一種形式的多層爐。它具有一個多層的筒形爐體,外表面由鋼板圍成,內砌耐火材料。每一層的爐頂均由耐火材料構成,並設有下料孔。

圖1:多層爐

工作原理

通爐子中心的垂直轉軸帶動耙臂旋轉,耙臂上有齒藉以耙拌物料,故也將這種爐子稱為耙式爐。在耙臂的作用下,可將加在周邊的物料耙向中心,而在另一層則又可將集中在中心的物料耙向周邊,亦即按螺旋路線推動物料由上至下依次通過各層,最後經爐底卸出。在爐子中段數層設定燒嘴,燃料在爐膛內直接燃燒。耙臂用空氣冷卻,空氣由通風機送至中心轉軸,並通過一條通道流至耙臂前端,再從臂的外層間隔室返回到耙根部,經由中心轉軸中的外環形通道流至排氣孔排出。該空氣可以作為助燃空氣或作為其他熱源。

特點

多層爐由於物料被分配在多層爐膛內,加之耙齒對物料的攪拌作用,因此具有熱交換條件好,產品質量較均勻等優點。其缺點是煙氣中含塵較多,設備比較複雜。

沸騰爐

沸騰爐主要用於處理礦石粒度為3~0毫米的一種爐型。沸騰焙燒以流態化技術為基礎。固體顆粒在氣流的作用下,構成流態化床層似沸騰狀態,被稱作流態化床或沸騰床。這樣礦石可在沸騰狀態下進行加熱還原,有利於提高焙燒礦質量。

結構

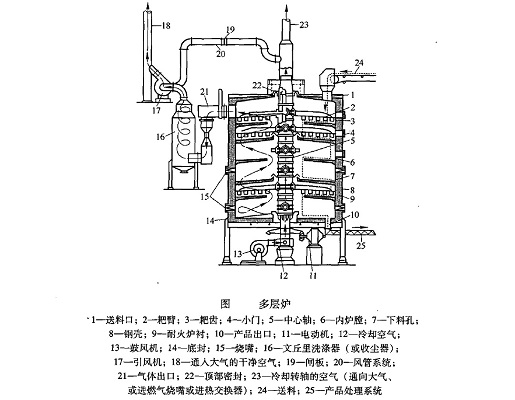

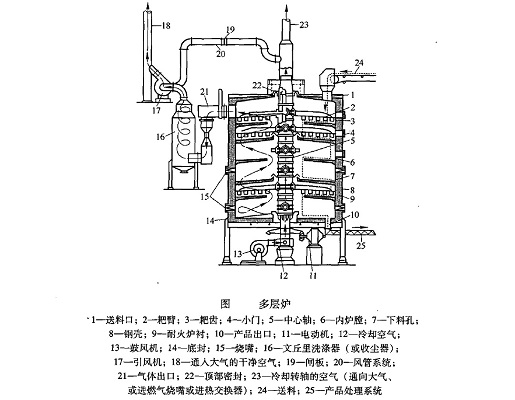

焙燒爐由主爐和副爐組成。主、副爐中間設有隔板,上部連通,爐膛為方形斷面,主爐下部還原帶為圓形筒體,底部設有氣體分布板。副爐內有10層檔料板。爐體為砌磚結構,金屬外殼。主、副爐在不同高度上,設有三排煤氣燒嘴,供燃燒用。此外,還有測溫和測壓裝置,如圖2所示。

圖2:沸騰爐

工作原理

固體燃料在爐內被向上流動的氣流托起,在一定的高度範圍內作上下翻滾運動,並以流態化(或騰)狀態進行燃燒的爐膛,又稱流化床燃燒爐。沸騰燃燒方式也用於其他的爐窯中。沸騰燃燒方式的特點既不像在層燃爐中那樣將固體燃料靜止地放在爐排上燃燒;也不像在室燃爐中那樣將液體、氣體或磨成細粉狀的固體燃料懸浮在爐膛空間中燃燒,而是把固體燃料破碎成一定粒度的粉末,使之在爐內以類似沸騰的狀態燃燒。在中國,沸騰爐用煤的粒度一般為8毫米以下。

特點

沸騰爐的優點是:①不但能燒優質煤,也能燒一般爐排爐和室燃爐不能燒的各類劣質煤;②床內埋管的傳熱效果很好,約為普通鍋爐管子的5~10倍;③由於沸騰床燃燒溫度低,煙氣中NOX的生成量少,如在進料中適量加入石灰石或白雲石,即可將煤中硫分脫除,使排煙中SO2的含量下降。

沸騰爐的缺點是:①沸騰床中細顆粒燃料容易被煙氣帶出,所以未燃盡損失大,燃燒效率比室燃爐低;②煙氣中飛灰較多,鍋爐受熱面容易發生磨損;③鼓風所需的送風機風壓高,故耗電量大;④沸騰床內給煤和布置埋管難以均勻。⑤燒高灰分劣質煤時,為了不使大量飛灰污染環境,必須配備高效率大容量的除灰裝置。由於以上原因,發展大容量的沸騰爐鍋爐尚有困難。

懸浮爐

在懸浮爐中,物料呈懸浮狀態,傳熱傳質速率比物料在固定床和沸騰床中大得多。爐內氣體處於激烈的紊流狀態,燃料燃燒均勻,爐溫均勻。物料的受熱也均勻。且結構簡單,操作方便。在懸浮爐中,物料的收集必須靠氣、固兩相分離後方可得到。

結構

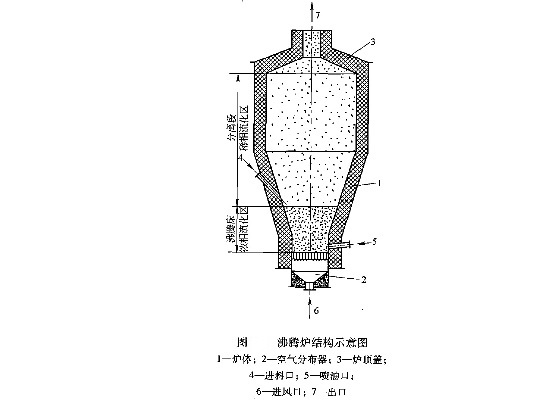

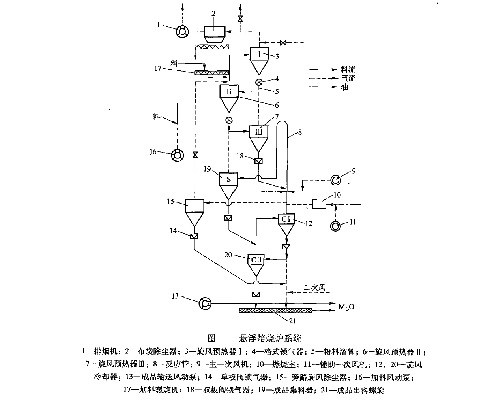

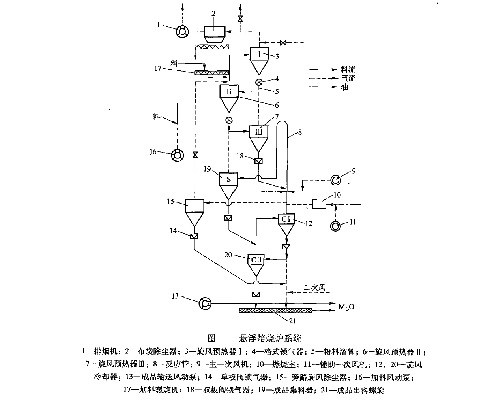

爐子主要由三部分構成:

懸浮焙燒爐工作系統

1、原料預熱系統,主要由Ⅰ、Ⅱ、Ⅲ三級旋風預熱器及其進氣管和下料溜子等組成;

2、原料輕燒系統, 主要由燃燒器、反應管、旋風收料器和下料溜子等組成;

3、冷卻系統,主要由二級旋風筒、進口管和下料溜子等組成。

二步煅燒工藝生產高純鎂砂過程中所採用的懸浮焙燒爐工作系統如圖所示。

工作過程

該爐用以焙燒菱鎂礦浮選精礦粉。符合要求的合格原料由加料螺旋機17或加料風動泵16加至Ⅱ級旋風預熱器6的排氣管內,以相近於氣流的速度和氣體同向流動,並被氣體加熱,一起進入Ⅰ級旋風預熱器3,在Ⅰ級旋風預熱器中與氣流分離並沉積,完成第Ⅰ級預熱過程。從Ⅰ級旋風預熱器3沉積的物料通過粉料溜子進入Ⅲ級旋風預熱器7的排氣管內,被氣流帶入Ⅱ級旋風預熱器6,在Ⅱ級旋風預熱器中物料再次被分離沉積,完成第Ⅱ級預熱過程。其後進入第I級旋風預熱器7,進行第Ⅲ級預熱,完成全部預熱過程。經亞級預熱後的原料溫度已達600 ~ 700℃,碳酸鹽分解率達25%左右,最後由第Ⅲ級旋風預熱器的下料溜子進入反應管8中進行輕燒。物料的輕燒主要在反應管內完成。

在反應管底部,大約在與進料點相同的水平面上,燃料由燒嘴入反應管,與來自冷卻系統的、溫度為600 ~ 700℃的二次風混合、燃燒。燃燒放出的熱量被懸浮於氣流中的物料立即吸收,物料分解瞬間完成,即物料在反應管內僅停留1.3 ~ 1.5s即可完成輕燒。輕燒後的物料被氣體帶人收集成品料的成品集料器19中,經分離後通過溜子進入冷卻系統。

同物料在預熱系統的運動規律一樣,物料經旋風冷卻器12、20二級冷卻後被排出爐外,由螺旋21或風動泵13送至下步工序。經二級冷卻後,物料由850 ~ 950℃降至300℃以下。

出I級旋風預熱器的廢氣溫度一般低於 180℃,經布袋除塵器淨化後由排煙機排人大氣。