專利背景

許多化工企業在生產過程中產生的大量化工殘渣;醫療過程中產生的醫用廢棄物;生產複合地板、

纖維板、

人造板等企業的含有

甲醛等有毒的化工原料的木屑等如不及時處理,既需要堆積的場所,又會對環境造成極大的污染。而用常規方法將其焚燒,由於其中的有毒化工原料的燃點較高,化工原料在焚燒中不能分解,而仍保留在灰燼中,仍會造成環境污染,而且有機物質被熱力分解,混合過度金屬及氯化物後會形成二惡英,二惡英在攝氏200度以上的溫度形成,在攝氏800度則完全消滅,在溫度降至攝氏200至400度之間再次形成。燃燒產生的煙氣中含有的粉塵、二惡英和其它有毒物質,隨著空氣流動,而擴散於大氣中,隨著人體皮膚、

呼吸道進入人體,嚴重威脅著人們的健康。因此對化工殘渣、醫用廢棄物、含有毒化工原料的木屑等處理時須經1100~1300℃的高溫焚燒處理,以使其中有毒化工原料等完全反應和被分解,二惡英也完全消滅。由於可在溫度降至攝氏200至400度之間再次形成,為了杜絕在高溫排氣中再次合成二惡英的現象,國家作出規定,必須在1秒鐘內將二惡英處於分解狀態的高溫排氣速冷至200℃以下,以達到安全排放。隨著世界各國對環保力度的加大,對化工殘渣、醫用廢棄物、含有毒化工原料的木屑等的處理方法,人們研究了多種處理方法和裝置,如日本有一種醫用廢棄物處理裝置,爐體上設定有爐門,採用機械手抓取醫用廢棄物,打開爐門,將醫用廢棄物送入爐膛,此種處理裝置處理醫用廢棄物時,由於加料時須打開爐門,爐膛內的溫度會因此而短時降低,短時內爐膛內的溫度會達不到環保要求的燃燒溫度,而影響處理效果。由於廢棄物的形態各不相同,有糊狀的、粉狀的、固態的,因此對廢棄物進行處理時,必須根據所要處理的廢棄物不同的形態採用不同的處理方法和裝置,當一企業需要處理的廢棄物同時有不同的幾種形態時,其必須投入大量資金購置幾種不同的處理裝置,而不能採用同一裝置處理不同形態的廢棄物。

發明內容

專利目的

《危險廢物焚燒處理成套裝置》的目的是提供一種通過將不同形態危險廢棄物高溫焚燒,使之成為不污染環境的排放,且可使廢棄物變廢為寶,使廢棄物燃燒產生的熱能可利用的危險廢物焚燒處理成套裝置。

技術方案

《危險廢物焚燒處理成套裝置》包括連續加料裝置、焚燒爐、煙氣急冷裝置、煙氣處理裝置和線上監測系統,連續加料裝置分為糊狀物料加料裝置、粉狀物料加料裝置和固體物料加料裝置,連續加料裝置具有物料出口,糊狀物料加料裝置、粉狀物料加料裝置和固體物料加料裝置的物料出口的外形相同,焚燒爐具有爐體,爐體上設定有進料口和煙氣出口,連續加料裝置的物料出口與焚燒爐的進料口相連,煙氣急冷裝置具有煙氣進口和煙氣出口,煙氣急冷裝置外接有蒸汽鍋爐或導熱油爐,焚燒爐的煙氣出口與煙氣急冷裝置的煙氣進口相連,煙氣處理裝置具有進氣口和出氣口,煙氣急冷裝置的煙氣出口與煙氣處理裝置的進氣口相連,煙氣處理裝置的出氣口處安裝有線上監測系統的監測器。根據廢棄物的不同形態選擇相應的連續加料裝置,將連續加料裝置的物料出口與焚燒爐的進料口相連線,待燒廢棄物由連續加料裝置連續加入焚燒爐內,在焚燒爐內高溫充分燃燒,其中的有害物質分解,形成不污染環境的結焦物,燃燒產生的高溫煙氣經煙氣急冷裝置快速冷卻後,經煙氣處理裝置去除有害物質和粉塵,淨化後排出,使之不再污染環境,燃燒產生的熱能被利用,煙氣處理裝置的出氣口安裝的線上監測系統的監測器連續監測出氣口排出的氣體是否達到環保要求的標準。

所述的焚燒爐具有爐體,爐體內垂直設有將爐膛分隔成燃燒區和排氣區的間壁,間壁的上方是燃燒區和排氣區之間的通道,在燃燒區的間壁和爐體內壁上設有水平延伸且相間設定的三層煙氣導流罩,上下層設在間壁上,中層設在爐體上,為便於廢棄物懸浮燃燒過程中產生的結焦物滑落,煙氣導流罩呈拱形,拱形對應的中心角為45°~70°,在爐體上位於煙氣導流罩的下方設有進料口,為使焚燒爐剛開始燃燒或其它原因導致爐膛燃燒溫度達不到環保要求的燃燒溫度時,能迅速提高爐膛內的燃燒溫度,燃燒區的爐體上位於進料口的上方、煙氣導流罩的上方或下方至少設有一個噴油口,噴油口傾斜向下設定,其中心線與水平線之間的夾角為5°~20°,在排氣區的爐體上設有煙氣出口,在燃燒區的下方設有活動爐柵,在爐柵的下方爐體上設有送風口,焚燒爐底部設定有自動清灰裝置。高溫煙氣在相間設定煙氣導流罩的導流作用下呈“S”形上升,從而使爐膛燃燒區獲得較高燃燒溫度,將懸浮燃燒和層狀燃燒兩種燃燒方式結合起來,使廢棄物充分燃燒,形成無毒、無味、不污染環境的結焦物。

所述的煙氣急冷裝置具有速冷筒體,速冷筒體一端設定有煙氣進口,另一端設定有煙氣出口,速冷筒體分為二段,第一段速冷筒體內並列設定有至少二條蛇形管,蛇形管內具有冷卻介質,冷卻介質為導熱油或蒸汽,第二段速冷筒體內並列設定有至少二條直管,直管內具有冷卻介質,冷卻介質為水,第一段速冷筒體上設定有與蛇形管相連的冷卻介質的導入口和導出口,導出口接導熱油爐或蒸汽鍋爐,第二段速冷筒體上設定有與直管相連的冷卻介質的導入口和導出口,導出口接蒸汽鍋爐,二惡英處於分解狀態的高溫氣體在速冷筒體內與蛇形管內的冷卻介質及直管內的冷卻介質進行熱交換,在1秒之內冷卻至二惡英再合成溫度以下。

所述的煙氣處理裝置具有密閉的殼體,殼體內設定有將殼體內腔分隔成煙氣淨化區和液氣分離區的間壁,間壁上方是煙氣淨化區和液氣分離區的煙氣通道,煙氣淨化區的殼體上設定有進氣口和進液口,液氣分離區的殼體上設定有出氣口,殼體底部設定有出液口,殼體內壁上在進氣口處設定有氣流擋板,煙氣淨化區固定設定有葉輪和氣流導向板,氣流導向板和氣流擋板均傾斜設定,傾斜方向與氣體流向一致,傾斜角度為20°~70°,葉輪的個數為至少一個,葉輪上具有葉片,每個葉輪上至少具有一個葉片,葉片上具有齒,齒可以為與葉片一體的鋸形齒、三角形齒、梯形齒,也可以為在葉片上固定的線、塑膠繩,齒高為1~200毫米,葉輪下方具有淨化液,根據實際處理的廢棄物的不同,淨化液選擇用水或鹼性或酸性液體,葉片與淨化液有效接觸,液面高度為保持淨化液與葉片的接觸範圍達1~200毫米,煙氣淨化區和液氣分離區間設定有溢液道。

為使液氣分離後淨化的氣體順利排出殼體,所述的出氣口位於液氣分離區的殼體上部。

因結構需要需將出氣口設定於液氣分離區的殼體下部時,需在出氣口上方設定弧形罩板,避免沉降的淨化液被氣流衝出出氣口。

所述的糊狀物料加料裝置具有料箱,料箱上設定有物料進口和物料出口,料箱內設定有送料部件,送料部件為攪拌器,物料出口的管道中設定有空氣壓縮機。

所述的粉狀物料加料裝置具有管道,管道一端設定有物料出口,另一端與送風部件相連,管道上方設定有送料斗,送料斗內設定有送料部件,送料部件採用攪拌器或振動器,送料斗與管道相連。

所述的固體物料加料裝置具有物料出口、能順時針旋轉的圓形葉輪進料器、風力推進器、物料進口和傳送帶,圓形葉輪進料器設定在物料出口內,圓形葉輪進料器下方設定有擋料板,物料出口處的內腔和擋料板的形狀與圓形葉輪進料器的形狀相適配,風力推進器設定在擋料板下方,待燒廢棄物經傳送帶由物料進口送入圓形葉輪進料器旋轉,通過風力推進器將廢棄物噴射入爐膛內。

有益效果

《危險廢物焚燒處理成套裝置》的危險廢物焚燒處理成套裝置採用連續加料裝置連續向爐膛內加料,加料過程不會導致爐膛內的溫度降低,當焚燒爐剛開始燃燒或其它原因導致爐膛燃燒溫度達不到環保要求的燃燒溫度1100℃~1300℃時,還可以從噴油口向爐膛內噴油,提高爐膛內的燃燒溫度,廢棄物通過在焚燒爐內高溫充分燃燒,形成無毒、無味、不影響環境的結焦物,且在數量上已極大地減少,煙氣急冷裝置在1秒鐘內將處於二惡英處於分解狀態的高溫煙氣速冷至200℃以下,杜絕了高溫煙氣中再次合成二惡英的現象,煙氣處理裝置將煙氣淨化,以達到安全排放。廢棄物燃燒產生的熱能可利用。用戶購置一套該發明的危險廢物焚燒處理成套裝置,根據待處理的廢棄物的形態更換上相應的連續加料裝置,可處理幾種不同的形態的廢棄物,而不需要購置幾套設備,節約了用戶的投資成本。

附圖說明

圖1是《危險廢物焚燒處理成套裝置》的危險廢物焚燒處理成套裝置的結構示意圖。

圖2是該發明中的糊狀物料加料裝置的結構示意圖。

圖3是該發明中的粉狀物料加料裝置的結構示意圖。

圖4是該發明中的固體物料加料裝置的結構示意圖。

圖5是該發明中的焚燒爐的結構示意圖。

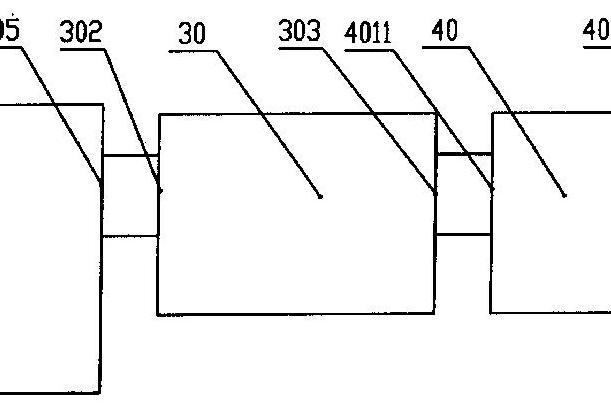

圖6是該發明中的煙氣急冷裝置的結構示意圖。

圖7是該發明中的煙氣處理裝置第一個實施方式的結構示意圖。

圖8是圖7中的溢液道的向視圖。

圖9是該發明中的煙氣處理裝置第二個實施方式結構示意圖。

圖10是圖9中的溢液道的向視圖。

圖11是該發明的煙氣處理裝置第三個實施方式結構示意圖。

圖12是圖11中的弧形罩板的向視圖。

圖13是該發明的葉片的第一個實施方式結構示意圖。

圖14是該發明的葉片的第二個實施方式結構示意圖。

圖15是該發明的葉片的第三個實施方式結構示意圖。

圖16是該發明的葉片的第四個實施方式結構示意圖。

圖中:10.連續加料裝置,101.物料出口,110.糊狀物料加料裝置,111.料箱,112.空氣壓縮機,113.物料進口,114.送料部件,120.粉狀物料加料裝置,121.管道,122.送風部件,123.送料斗,124.送料部件,130.固體物料加料裝置,131.圓形葉輪進料器,132.風力推進器,133.物料進口,134.傳送帶,135.擋料板,20.焚燒爐,201.爐體,202.間壁,203.煙氣導流罩,204.進料口,205.煙氣出口,206.爐柵,207.送風口,208.噴油口,209.自動清灰裝置,30.煙氣急冷裝置,301.速冷筒體,302.煙氣進口,303煙氣出口,304.蛇形管,305.冷卻介質,306.直管,307.冷卻介質,308.導入口,309導出口,310.導入口,311.導出口,312.蒸汽鍋爐,313.導熱油爐,40.煙氣處理裝置,401.殼體,4011.進氣口,4012.進液口,4013.出氣口,4014.出液口,4015.氣流擋板,4016.弧形罩板,402.間壁,403.煙氣淨化區,404.液氣分離區,405.煙氣通道,406.葉輪,4061.葉片,4062.齒,407.氣流導向板,408.淨化液,409.溢液道,50.線上監測系統,501.監測器。

權利要求

1.《危險廢物焚燒處理成套裝置》特徵在於:它包括連續加料裝置(10)、焚燒爐(20)、煙氣急冷裝置(30)、煙氣處理裝置(40)和線上監測系統(50),連續加料裝置(10)分為糊狀物料加料裝置(110)、粉狀物料加料裝置(120)和固體物料加料裝置(130),連續加料裝置(10)具有物料出口(101),糊狀物料加料裝置(110)、粉狀物料加料裝置(120)和固體物料加料裝置(130)的物料出口(101)的外形相同,焚燒爐(20)具有爐體(201),爐體(201)上設定有進料口(204)和煙氣出口(205),連續加料裝置(10)的物料出口(101)與焚燒爐(20)的進料口(204)相連,煙氣急冷裝置(30)具有煙氣進口(302)和煙氣出口(303),煙氣急冷裝置(30)外接有蒸汽鍋爐(312)或導熱油爐(313),焚燒爐(20)的煙氣出口(205)與煙氣急冷裝置(30)的煙氣進口(302)相連,煙氣處理裝置(40)具有進氣口(4011)和出氣口(4013),煙氣急冷裝置(30)的煙氣出口(303)與煙氣處理裝置(40)的進氣口(4011)相連,煙氣處理裝置(40)的出氣口(4013)處安裝有線上監測系統(50)的監測器(501)。

2.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的焚燒爐(20)具有爐體(201),爐體(201)內垂直設有將爐膛分隔成燃燒區和排氣區的間壁(202),間壁(202)的上方是燃燒區和排氣區之間的通道,在燃燒區的間壁(202)和爐體(201)內壁上設有水平延伸且相間設定的三層煙氣導流罩(203),上下層設在間壁(202)上,中層設在爐體(201)上,煙氣導流罩(203)呈拱形,拱形對應的中心角為45°~70°,在爐體(201)上位於煙氣導流罩(203)的下方設有進料口(204),進料口(204)的上方、煙氣導流罩(203)的上方或下方至少設有一個噴油口(208),噴油口(208)傾斜向下設定,其中心線與水平線之間的夾角為5°~20°,在排氣區的爐體(201)上設有煙氣出口(205),在燃燒區的下方設有活動爐柵(206),在活動爐柵(206)的下方爐體(201)上設有送風口(207),焚燒爐(20)的底部設定有自動清灰裝置(209)。

3.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的煙氣急冷裝置(30)具有速冷筒體(301),速冷筒體(301)一端設定有煙氣進口(302),另一端設定有煙氣出口(303),速冷筒體(301)分為二段,第一段速冷筒體(301)內並列設定有至少二條蛇形管(304),蛇形管(304)內具有冷卻介質(305),冷卻介質(305)為導熱油或蒸汽,第二段速冷筒體(301)內並列設定有至少二條直管(306),直管(306)內具有冷卻介質(307),冷卻介質(307)為水,第一段速冷筒體(301)上設定有與蛇形管(304)相連的冷卻介質(305)的導入口(308)和導出口(309),導出口(309)外接蒸汽鍋爐(312)或導熱油爐(313),第二段速冷筒體(301)上設定有與直管(306)相連的冷卻介質(307)的導入口(310)和導出口(311),導出口(311)外接蒸汽鍋爐(312),二惡英處於分解狀態的850℃以上的高溫氣體在速冷筒體(301)內與蛇形管(304)內的冷卻介質(305)及直管(306)內的冷卻介質(307)進行熱交換,在1秒之內冷卻至二惡英再合成溫度以下。

4.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的煙氣處理裝置(40)具有密閉的殼體(401),殼體(401)內設定有將殼體(401)內腔分隔成煙氣淨化區(403)和液氣分離區(404)的間壁(402),間壁(402)上方是煙氣淨化區(403)和液氣分離區(404)的煙氣通道(405),煙氣淨化區(403)的殼體(401)上設定有進氣口(4011)和進液口(4012),液氣分離區(404)的殼體(401)上設定有出氣口(4013),殼體(401)底部設定有出液口(4014),殼體(401)內壁上在進氣口(4011)處設定有氣流擋板(4015),煙氣淨化區(403)固定設定有葉輪(406)和氣流導向板(407),氣流導向板(407)和氣流擋板(4015)均傾斜設定,傾斜方向與氣體流向一致,傾斜角度為20°~70°,葉輪(406)的個數為至少一個,葉輪(406)上具有葉片(4061),每個葉輪(406)上至少具有一個葉片(4061),葉片(4061)上具有齒(4062),齒(4062)可以為與葉片(4061)一體的鋸形齒、三角形齒、梯形齒,也可以為在葉片(4061)上固定的線、塑膠繩,齒高為1~200毫米,葉輪(406)下方具有淨化液(408),淨化液(408)為水、鹼性或酸性液體,葉片(4061)與淨化液(408)有效接觸,液面高度為保持淨化液(408)與葉片(4061)的接觸範圍達1~200毫米,煙氣淨化區(403)和液氣分離區(404)間設定有溢液道(409)。

5.根據權利要求4所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的出氣口(4013)位於液氣分離區(404)的殼體(401)上部。

6.根據權利要求4所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的出氣口(4013)位於液氣分離區(404)的殼體(401)下部,出氣口(4013)上方設定有弧形罩板(4016)。

7.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的糊狀物料加料裝置(110)具有料箱(111),料箱(111)上設定有物料進口(113)和物料出口(101),料箱(111)內設定有送料部件(114),送料部件(114)為攪拌器,物料出口(101)的管道中設定有空氣壓縮機(112)。

8.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的粉狀殘渣加料裝置(120)具有管道(121),管道(121)一端設定有物料出口(101),另一端與送風部件(122)相連,管道(121)上方設定有送料斗(123),送料斗(123)內設定有送料部件(124),送料部件(124)為攪拌器或振動器,送料斗(123)與管道(121)相連。

9.根據權利要求1所述的危險廢物焚燒處理成套裝置,其特徵在於:所述的固體殘渣加料裝置(130)具有物料出口(101)、能順時針旋轉的圓形葉輪進料器(131)、風力推進器(132)、物料進口(133)和傳送帶(134),圓形葉輪進料器(131)設定在物料出口(101)內,圓形葉輪進料器(131)下方設定有擋料板(135),物料出口(101)處的內腔和擋料板(135)的形狀與圓形葉輪進料器(131)的形狀相適配,風力推進器(132)設定在擋料板(135)下方,待燒廢棄物經傳送帶(134)由物料進口(133)送入圓形葉輪進料器(131)旋轉,通過風力推進器(132)將廢棄物噴射入爐膛內。

實施方式

如圖1所示的《危險廢物焚燒處理成套裝置》的危險廢物焚燒處理成套裝置,包括連續加料裝置10、焚燒爐20、煙氣急冷裝置30、煙氣處理裝置40和線上監測系統50,連續加料裝置10分為糊狀物料加料裝置110、粉狀物料加料裝置120和固體物料加料裝置130,連續加料裝置10具有物料出口101,糊狀物料加料裝置110、粉狀物料加料裝置120和固體物料加料裝置130的物料出口101的外形相同,焚燒爐20具有爐體201,爐體201上設定有進料口204和煙氣出口205,連續加料裝置10的物料出口101與焚燒爐20的進料口204相連,煙氣急冷裝置30具有煙氣進口302和煙氣出口303,煙氣急冷裝置30外接有蒸汽鍋爐312或導熱油爐313,焚燒爐20的煙氣出口205與煙氣急冷裝置30的煙氣進口302相連,煙氣處理裝置40具有進氣口4011和出氣口4013,煙氣急冷裝置30的煙氣出口303與煙氣處理裝置40的進氣口4011相連,煙氣處理裝置40的出氣口4013安裝有線上監測系統50的監測器501。

待處理廢棄物通過連續加料裝置10由焚燒爐20的進料口204加入爐膛內,在爐膛內高溫燃燒,形成無毒、無味、不污染環境的結焦物,為防止二惡英的產生,燃燒產生的高溫煙氣須經煙氣急冷裝置30,以使高溫煙氣能在1秒之內快速冷卻至二惡英的合成溫度之下,為防止煙氣中粉塵及有害物質污染大氣,經煙氣急冷裝置30冷卻後的煙氣還須經煙氣處理裝置40去除有害物質和粉塵,淨化後再排出,使之不再污染環境,燃燒產生的熱能被利用,在煙氣處理裝置40的出氣口4013處安裝有線上監測系統50的監測器501,連續監測由出氣口4013排出的氣體是否達到環保要求的標準。

連續加料裝置10分為糊狀物料加料裝置110、粉狀物料加料裝置120和固體物料加料裝置130,糊狀物料加料裝置110、粉狀物料加料裝置120和固體物料加料裝置130的出料口101的外形相同,用戶根據所需處理的廢棄物的不同形態選用相應的連續加料裝置10。

當需要處理糊狀廢棄物時,採用如圖2所示的糊狀物料加料裝置110,其具有料箱111,料箱111上設定有物料進口113和物料出口101,料箱111內設定有送料部件114,送料部件114為攪拌器,物料出口101的管道中設定有空氣壓縮機112。糊狀廢棄物由物料進口113加入料箱111中,在送料部件114攪拌器和空氣壓縮機112的作用下,經物料出口101由焚燒爐的進料口204連續地噴射入焚燒爐20的爐膛。

當需要處理粉狀廢棄物如化工廢料或木屑等時,採用如圖3所示的粉狀物料加料裝置120,其具有管道121,管道121一端設定有物料出口101,另一端與送風部件122相連,送風部件122為送風器122,管道121上方設定有送料斗123,送料斗123與管道121相連,送料斗123內設定有送料部件124攪拌器或振動器。將粉狀廢棄物如化工廢料或木屑等倒入送料斗123內,起動攪拌器或振動器124,在攪拌器124的攪拌或振動器124的振動的作用下,送料斗123內的化工廢料或木屑等會自動流入管道121,送風器122向管道121內送風,由送料斗123流入管道121內的化工廢料或木屑等在風力作用下,呈散狀吹入爐膛,停止攪拌或振動,送料斗123內的化工廢料或木屑等就不會流入管道121,不斷連續加料,根據爐溫要求,依靠振動與攪拌速度的快慢來調節加料的多少,送風器122吹出的冷風能降低焚燒爐20的進料口204處爐壁的溫度。

當需要處理固體廢棄物如固體化工廢料、醫用廢棄物等時,採用如圖4所示的固體物料加料裝置130,其具有物料出口101、能順時針旋轉的圓形葉輪進料器131、風力推進器132、物料進口133和傳送帶134,圓形葉輪進料器131設定在物料出口101內,圓形葉輪進料器131下方設定有擋料板135,物料出口101處的內腔和擋料板135的形狀與圓形葉輪進料器131的形狀相適配且間隙很小,為2~5毫米,風力推進器132設定在擋料板135下方。由電機帶動圓形葉輪進料器131順時針勻速旋轉,固體廢棄物由傳送帶134源源不斷地均勻地傳送至圓形葉輪進料器131的葉輪片上,在圓形葉輪進料器131順時針勻速旋轉的過程中,待燒的固體廢棄物通過圓形葉輪進料器131的葉輪和擋料板135傳送至風力推進器132的入口處,待燒的固體廢棄物被來自風力推進器132的高速風噴射入爐膛內,物料出口101處的內腔與圓形葉輪進料器131的形狀相適配且間隙很小,防止了焚燒爐20內熱能向外擴散。

如圖5所示,焚燒爐20具有爐體201,爐體201內垂直設有將爐膛分隔成燃燒區和排氣區的間壁202,間壁202的上方是燃燒區和排氣區之間的通道,在燃燒區的間壁202和爐體201內壁上設定有水平延伸且相間設定的三層煙氣導流罩203,上下層設在間壁202上,中層設在爐體201上,煙氣導流罩203呈拱形,拱形對應的中心角為45°~70°,在爐體201上位於煙氣導流罩203的下方設有進料口204,由於三種連續加料裝置10的物料出口101的外形相同,因此任一種連續加料裝置10其物料出口101都可與焚燒爐20的進料口204配合連線,用戶使用時可根據所需處理的廢棄物的不同形態而選用相應的連續加料裝置10,在排氣區的爐體201上設有煙氣出口205,在燃燒區的下方設有活動爐柵206,在爐柵206的下方爐體201上設有送風口207,焚燒爐20的底部設定有自動清灰裝置209,燃燒區的爐體201上位於進料口204的上方、煙氣導流罩203的上方和下方各設有一個噴油口208,噴油口208傾斜向下設定,其中心線與水平線之間的夾角為5°~20°。廢棄物由連續加料裝置10連續噴入爐膛,一部分在高溫下形成懸浮狀燃燒,一部分落在活動爐柵206上,由下方的送風口207供風助燃,呈層狀燃燒,燃燒產生的結焦物從活動爐柵206及時落入爐底,爐底內的結焦物被自動清灰裝置209及時清理出爐底,高溫煙氣在煙氣導流罩203的導流作用下呈“S”形上升,從而使爐膛燃燒區獲得較高燃燒溫度,由於焚燒爐20剛開始燃燒或其它原因導致爐膛內燃燒溫度達不到環保要求的燃燒溫度1100℃~1300℃時,可以從噴油口208向爐膛內噴油,提高爐膛內的燃燒溫度,以保證廢棄物中的有害物質充分分解,形成無毒、無味、不污染環境的排放。

如圖6所示的煙氣急冷裝置30,其具有速冷筒體301,速冷筒體301一端設定有煙氣進口302,煙氣進口302與焚燒爐20的煙氣出口205相連,速冷筒體301另一端設定有煙氣出口303,速冷筒體301分為二段,第一段速冷筒體301內並列設定有至少二條蛇形管304,蛇形管304內具有冷卻介質305,冷卻介質305為導熱油或蒸汽,第二段速冷筒體301內並列設定有至少二條直管306,直管306內具有冷卻介質307,冷卻介質307為水,第一段速冷筒體301上設定有與蛇形管304相連的冷卻介質305的導入口308和導出口309,導出口309外接蒸汽鍋爐312或導熱油爐313,第二段速冷筒體301上設定有與直管306相連的冷卻介質307的導入口310和導出口311,導出口311外接蒸汽鍋爐312。從焚燒爐20中排出的二惡英處於分解狀態的高溫煙氣,由煙氣進口302進入速冷筒體301,以希望的流速通過速冷筒體301,120℃的導熱油305從導入口308導入蛇形管304內,從導出口309流出,導熱油305的流向與高溫煙氣的流向相反,蛇形管304內的導熱油305與高溫煙氣在第一段速冷筒體301內進行熱交換,高溫煙氣快速冷卻,導熱油305被加熱至250℃,從導出口309流入導熱油爐313,作為熱能被利用,煙氣繼續流向第二段速冷筒體301,常溫的水307從導入口310導入直管306,從導出口3011流出,水307的流向與煙氣的流向相反,煙氣與直管306內的水307進行熱交換,煙氣進一步降溫至200℃以下,從煙氣出口303排入大氣中。常溫的水307被加熱至100℃以上,變成蒸汽從導出口3011流入蒸汽鍋爐312,作為熱能被利用。從焚燒爐20中排出的二惡英處於分解狀態高溫煙氣在速冷筒體301內冷卻至二惡英再合成溫度以下的200℃,其冷卻時間為1秒之內。速冷筒體301內配置的蛇形管304和直管306的根數和長度、蛇形管304和直管306內的冷卻介質305和307的流速,由從焚燒爐20中排出的高溫煙氣的溫度及流量決定,氣體溫度高、流量大,則速冷筒體301內需配置的蛇形管304和直管306的根數多、長度長,蛇形管304和直管306內的冷卻介質305和307的流速快。為達到高溫氣體在1秒內冷卻至二惡英再合成溫度以下的要求,《危險廢物焚燒處理成套裝置》將速冷筒體301分成二段,第一段速冷筒體301內設定蛇形管304,高溫煙氣在第一段速冷筒體301內與蛇形管304中的冷卻介質305導熱油或蒸汽的熱交換面積大,能大幅度地降溫,第二段速冷筒體301內設定直管306,煙氣與直管306內的冷卻介質307水熱交換,進一步降溫,煙氣能以較快的速度通過第二段速冷筒體301,有效保證降溫時間控制在1秒之內。

如圖7、8所示的煙氣處理裝置第一個實施方式,具有密閉的殼體401,殼體401內設定有將殼體401內腔分隔成左邊是煙氣淨化區403和右邊是液氣分離區404的間壁402,間壁402上方是煙氣淨化區403和液氣分離區404的煙氣通道405,煙氣淨化區403的殼體401左壁中部設定有進氣口4011,進氣口4011上方的殼體401壁上設定有呈20°向右下方傾斜的氣流擋板4015,煙氣淨化區403的殼體401上壁左端設定有進液口4012,液氣分離區404的殼體401上部設定有出氣口4013,出氣口4013處安裝有線上監測系統50的監測器501,連續監測出氣口4013排出的氣體是否達到環保要求的標準,液氣分離區404的殼體401底部設定有出液口4014,煙氣淨化區403的殼體401上部側壁上固定有水平呈直線分布的三個葉輪406,葉輪406間的殼體401上壁上固定有呈20°向右下方傾斜的氣流導向板407,葉輪406上具有葉片4061,葉片4061的數量選用六片,葉片4061可採用如圖13、14、15、16所示的任一結構,在該實施方式中葉4061片採用如圖13所示的結構,葉片4061具有與葉片4061一體的鋸形齒4062,齒高選用20毫米。葉輪406下方的殼體401內腔具有淨化液408,溢液道409位於間壁402頂端,葉輪406與淨化液408有效接觸,液面高度為保持淨化液408與葉片4061的接觸範圍達8毫米。從煙氣急冷裝置30中排出的煙氣從位於煙氣淨化區403的殼體401左壁中部的進氣口4011,進入煙氣淨化區403內,在氣流擋板4015及氣流導向板407的作用下,氣流帶動三個葉輪406作逆時針轉動,因葉片4061與葉輪406下方的淨化液408有效接觸,葉輪406轉動使淨化液408霧化,因葉片4061上具有鋸形齒4062,使葉輪406轉動的阻力減小,氣流沿如圖7中所示的氣流方向通過煙氣淨化區403,煙氣與霧化的淨化液408充分接觸,煙氣中的有害、有毒物質溶於霧中,煙氣及霧化的淨化液408通過間壁402上方的煙氣通道405進入液氣分離區404,氣流減速,含有害物質的霧沉降,淨化的氣體通過出氣口4013排出,沉降的含有害物質的淨化液408由出液口4014流出,淨化液408經過處理後,可循環利用。當煙氣淨化區403腔體內的淨化液408不足時,可通過泵將淨化液408從進液口4012注入煙氣淨化區403,當煙氣淨化區403腔體內的淨化液408過多時,淨化液408從溢液道409流入液氣分離區4,以保持有效的液面高度。

在如圖9、10所示的煙氣處理裝置第二個實施方式中,煙氣淨化區403的殼體401中部呈拱形,三個葉輪406在煙氣淨化區403的殼體401上部側壁上呈品字形排列,葉輪406間的氣流導向板407在第一個葉輪406和第二個葉輪406間採用45°向右下傾斜設定,在第二個葉輪406和第三個葉輪406間採用45°向右上傾斜設定,進液口4011設定在煙氣淨化區403的殼體401上壁的上拱部位。在氣流擋板4015及氣流導向板407的作用下,氣流帶動第一個和第二個葉輪406作逆時針旋轉,第三個葉輪406作順時針旋轉。氣流沿如圖9所示的氣流方向通過煙氣淨化區403,煙氣與霧化的淨化液408充分接觸,煙氣中的有害物質溶於霧中,煙氣及霧化的淨化液408通過間壁402上方的煙氣通道405進入液氣分離區404,氣流減速,含有害物質的霧沉降,淨化的氣體通過出氣口4013排出,出氣口4013處安裝有線上監測系統50的監測器501,連續監測出氣口4013排出的氣體是否達到環保要求的標準,沉降的含有害物質的淨化液408由出液口4014流出,淨化液408經過處理後,可循環利用。當煙氣淨化區403腔體內的淨化液408不足時,可通過泵將淨化液408從進液口4012注入煙氣淨化區403,當煙氣淨化區403腔體內的淨化液408過多時,淨化液408從溢液道409流入液氣分離區404,以保持有效的液面高度。該實施方式中的三個葉輪406品字形分布,距離較近,使煙氣處理裝置占用空間較小,結構更為緊湊。

在如圖11、12所示的煙氣處理裝置第三個實施方式中,固定在煙氣淨化區403的殼401側壁上的四個葉輪406,呈垂直的二條直線相間布置,進氣口4011位於煙氣淨化區403的殼體401左壁底部,氣流擋板4015位於進氣口4011下方,氣流導向板407設定在葉輪406的下方,均呈70°向上傾斜,氣流導向板407的兩側面與殼體401側壁固定連線成一體,近殼體401左壁分布的葉輪406的下方的氣流導向板407的底部固定在殼體401左壁上,近間壁402分布的葉輪406的下方的氣流導向板407的底部固定在間壁402上,進液口4012位於煙氣淨化區403的殼體401左壁上部,出氣口4013位於液氣分離區404的下部,出氣口4013處安裝有線上監測系統50的監測器501,連續監測出氣口4013排出的氣體是否達到環保要求的標準,出氣口4013上方設定有弧形罩板4016,溢液道409位於間壁402的下方,出液口4014位於溢液道409底部的殼體401上。煙氣自進氣口4011進入煙氣淨化區403後,在氣流擋板4015和氣流導向板407的作用下,氣流帶動近間壁402的葉輪406作順時針旋轉,近殼體401左壁的葉輪406作逆時針旋轉,氣流沿如圖11所示的氣流方向通過煙氣淨化區403,淨化液408從進液口4012注入煙氣淨化區403,在葉輪406的旋轉作用下積聚於葉輪406下方、氣流導向板407與殼體401左壁或氣流導向板407與間壁402間的腔體內,葉輪406轉動,使淨化液408霧化,煙氣與霧化的淨化液408充分接觸,煙氣中的有害物質溶於霧中,煙氣及霧化的淨化液408通過間壁402上方的煙氣通道405進入液氣分離區404,氣流減速,含有害物質的霧沉降,淨化的氣體通過出氣口4013排出,出氣口4013上方設定的罩板4016將沉降的淨化液408擋住,從出氣口4013兩旁落下,避免淨化液408在出氣口4013處被氣流衝出。沉降的含有害物質的淨化液408由出液口4014流出,淨化液408經過處理後,可循環利用。當葉輪406下方的淨化液408不足時,可通過泵將淨化液408從進液口4012注入煙氣淨化區403,當淨化液408過多時,淨化液408從氣流導向板407口部溢出,通過溢液道409與液氣分離區404沉降的淨化液408匯合,由出液口4014排出,以保持保持有效的液面高度。此結構中四個葉輪406立式分布,使煙氣處理裝置占用空間更小,結構更為緊湊。

榮譽表彰

2013年,《危險廢物焚燒處理成套裝置》獲得第八屆江蘇省專利項目獎金獎。