《印製板加工合頁夾定位方法》是安徽四創電子股份有限公司於2010年10月15日申請的專利,該專利申請號為2010105085027,公布號為CN101969747A,公布日為2011年2月9日,發明人是常勇、管美章、王學軍、崔良端、章立高,該發明涉及印製電路板圖形製作定位方法。

《印製板加工合頁夾定位方法》通過製作底片、定位邊條、專用定位銷釘的預定位設計,在圖形製作時,使用與圖形製作單片厚度相同的邊條、圖形製作底片、專用定位銷釘裝配形成整套的合頁夾式圖形定位系統進行印製電路圖形製作。該發明的定位結構,使得印製電路板圖形製作精度獲得大幅度的提高,對高精度、高密度、高多層印製電路板的圖形製作提供了高精度的層間圖形對位保證;該發明採用預設計、配套裝配形成整體定位系統不受人為因素、環境因素、前期工序的加工因素的影響,對位精度能夠得到有效保證,加工效率能夠大幅度提升。

2016年1月,《印製板加工合頁夾定位方法》獲得安徽省第四屆專利獎優秀獎。

(概述圖為《印製板加工合頁夾定位方法》的摘要附圖)

基本介紹

- 中文名:印製板加工合頁夾定位方法

- 公布號:CN101969747A

- 公布日:2011年2月9日

- 申請號:2010105085027

- 申請日:2010年10月15日

- 申請人:安徽四創電子股份有限公司

- 地址:安徽省合肥市高新技術開發區香樟大道199號

- 發明人:常勇、管美章、王學軍、崔良端、章立高

- 專利代理機構:安徽合肥華信智慧財產權代理有限公司

- 代理人:余成俊

- Int.Cl.:H05K3/06(2006.01)I、G03F9/00(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

隨著電子信息技術的迅速發展,電子產品向著高集成、多功能、小體積袖珍型發展,相應的印製電路板的設計也向著高精度、高密度、高多層發展,對印製電路板的圖形對位精度要求越來越高。2010年10月之前已有的印製電路圖形對位方式主要有2種:

(1)目視對位:圖形製作人員採用底片與印製電路板的對位標識目測進行圖形對位,對位精度隨人為因素影響較大,工作效率低下,產品質量難以保證。

(2)銷釘定位:圖形製作人員採用銷釘將底片與印製電路板的定位孔進行固定進行圖形定位,因圖形製作前期工序對印製電路板的定位孔的位置、孔徑均有較大影響:孔金屬化工序因鍍銅均勻性問題會導致孔徑大小不一;去毛刺、刷板與環境變化會導致板材變形,最終形成定位孔位置偏移。

以上2種因素導致圖形對位精度難以控制,工作效率低。

發明內容

專利目的

《印製板加工合頁夾定位方法》的目的是提供印製板加工合頁夾定位方法,通過製作底片、定位邊條、專用定位銷釘的預定位設計,在圖形製作時,使用與圖形製作單片厚度相同的邊條、圖形製作底片、專用定位銷釘裝配形成整套的合頁夾式圖形定位系統進行印製電路圖形製作。

技術方案

《印製板加工合頁夾定位方法》的技術方案如下:

印製板加工合頁夾定位方法,通過製作底片、定位邊條、專用定位銷釘的預定位設計,在圖形製作時,使用與圖形製作單片厚度相同的邊條、圖形製作底片、專用定位銷釘裝配形成整套的合頁夾式圖形定位系統進行印製電路圖形製作;其特徵在於:其具體包括以下步驟:

(1)CAM設計:在專用的印製板CAM設計軟體中:選取要設計的印製板圖形的備料區矩形框線,在底片長邊一側距離備料區框線10毫米處放置一組平行於備料區框線的鑽孔靶,其中相鄰鑽孔靶間距60毫米,每個鑽孔靶為內徑4.0毫米、外徑4.8毫米的實心圓環,然後在底片長邊一側距離備料區框線25毫米處放置一條平行於備料區框線的底片剪裁線,在相鄰二個鑽孔靶之間的中央位置放置二條底片剪裁線,每條底片剪裁線距離相鄰二個鑽孔靶的距離均為20毫米,底片剪裁線的二個外角及二個內角的倒角均為半徑為5.0毫米的圓角。

(2)底片準備:在底片剪裁機上將底片剪裁線左側多餘的底片裁去,然後用剪刀沿著底片剪裁線進行剪下,剪出膠帶粘結區,然後在鑽靶機上使用φ3.175毫米鑽頭通過鑽靶機自動圖像識別方式鑽出底片定位靶,及時去除底片的鑽靶毛刺,控制鑽靶靶位及孔徑精度為±0.025毫米;

(3)邊條製作:選取與印製板的內層芯板相同厚度的FR-4板材作為邊條,FR-4板材為覆銅箔環氧玻璃布層壓板,其備料區的尺寸為640×150毫米,對邊條進行鑽孔作業,孔徑為3.175毫米,控制邊條的鑽孔毛刺,將鑽孔孔位及孔徑精度控制在±0.025毫米;選取高度與邊條厚度相同且直徑為3.175毫米的銷釘,使用數控銑床採用內定位方式對邊條進行銑外形加工;然後使用蝕刻機將邊條表面的銅腐蝕去除,並檢查邊條表面無任何殘銅後進行烘乾,然後用記號筆將邊條厚度標記在邊條表面;

(4)合頁夾製作:首先用專用定位銷釘將邊條與雙面底片進行定位形成定位組件,然後用膠帶對雙面底片和邊條進行粘接,粘結區域為:左起邊條左側,右止銷釘左側,左起銷釘右側,右止邊條右側5毫米處,通過人工在膠帶上施壓直至上層底片與邊條粘結牢固,這樣合頁夾製作完成;

(5)合頁夾檢查:在每次進行印製板圖形曝光前需對合頁夾進行檢查,具體檢查項目如下:檢查銷釘底座與底片、邊條應緊密連線,無縫隙;檢查定位銷釘底座與曝光玻璃台面應緊密連線,無縫隙;銷釘的高度應露出上層底片0.8毫米以上,防止曝光時底片跑位;在上層底片與邊條粘結時應保證上層底片粘結至邊條右側,防止內層芯板插入時與邊條交錯;檢查上層底片、邊條的定位孔與銷釘的直徑、圓度、同心度、毛刺情況,如不符合要求應及時更換;

(6)合頁夾使用:將製作好的合頁夾連同定位銷釘一起固定在曝光機玻璃檯面上,曝光時掀開上層底片將貼膜後的內層芯板緩慢的插入合頁夾內,內層芯板左側緊靠邊條,內層芯板上下位置平行與備料區上下框線,並儘可能保持與上下框線進行對稱擺放,然後合上上層底片,合上曝光框架進行抽真空,抽真空過程中注意觀察內層芯板是否發生跑動,如果內層芯板發生跑動則需要按上述步驟應重新操作,確認無誤後進行曝光作業;

(7)合頁夾拆卸:合頁夾曝光完成後,撕去單面膠帶,去除定位銷釘,檢查並去除上層底片及邊條表面的殘膠,將底片放入底片袋記憶體檔保管,邊條按厚度規格放置專用區域保存待用。

改善效果

《印製板加工合頁夾定位方法》的有益效果:

該發明的定位結構,使得印製電路板圖形製作精度獲得大幅度的提高,對高精度、高密度、高多層印製電路板的圖形製作提供了高精度的層間圖形對位保證;該發明採用預設計、配套裝配形成整體定位系統不受人為因素、環境因素、前期工序的加工因素的影響,對位精度能夠得到有效保證,加工效率能夠大幅度提升。

附圖說明

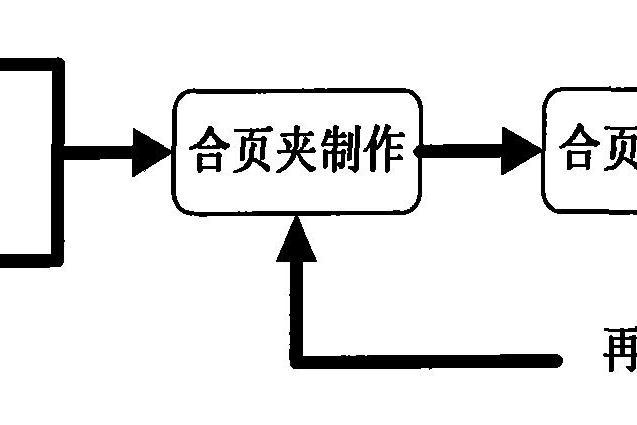

圖1為《印製板加工合頁夾定位方法》的流程圖。

圖2為該發明結構CAM設計示意圖;

圖3為該發明結構邊條示意圖;

圖4為該發明結構定位銷釘示意圖;

圖5為該發明結構裝配示意圖。

權利要求

《印製板加工合頁夾定位方法》通過製作底片、定位邊條、專用定位銷釘的預定位設計,在圖形製作時,使用與圖形製作單片厚度相同的邊條、底片、專用定位銷釘裝配形成整套的合頁夾式圖形定位系統進行印製板圖形製作;其特徵在於:其具體包括以下步驟:

(1)CAM設計:在專用的印製板CAM設計軟體中:選取要設計的印製板圖形的備料區矩形框線,在底片長邊一側距離備料區框線10毫米處放置一組平行於備料區框線的鑽孔靶,其中相鄰鑽孔靶間距60毫米,每個鑽孔靶為內徑4.0毫米、外徑4.8毫米的實心圓環,然後在底片長邊一側距離備料區框線25毫米處放置一條平行於備料區框線的橫向底片剪裁線,在相鄰二個鑽孔靶之間放置二條豎向底片剪裁線,所述的二條豎向底片剪裁線中每一條豎向底片剪裁線距離其相鄰的一個鑽孔靶的距離為20毫米;所述橫向底片剪裁線與其相鄰的豎向底片剪裁線相連線成一條整體的底片剪裁線,且相接處的內/外倒角為半徑為5.0毫米的圓角;

(2)底片準備:在底片剪裁機上將底片剪裁線左側多餘的底片裁去,然後用剪刀沿著

底片剪裁線進行剪下,剪出膠帶粘結區,然後在鑽靶機上使用φ3.175毫米鑽頭通過鑽靶機自動圖像識別方式鑽出底片鑽孔靶,及時去除底片的鑽靶毛刺,控制鑽靶靶位及孔徑精度為±0.025毫米;

(3) 邊條製作:選取與印製板的內層芯板相同厚度的FR-4板材作為邊條,FR-4板材為覆銅箔環氧玻璃布層壓板,其備料區的尺寸為640×150毫米,對邊條進行鑽孔作業,孔徑為3.175毫米,控制邊條的鑽孔毛刺,將鑽孔孔位及孔徑精度控制在±0.025毫米;選取直徑為3.175毫米的專用定位銷釘,使用數控銑床採用內定位方式對邊條進行銑外形加工;然後使用蝕刻機將邊條表面的銅腐蝕去除,並檢查邊條表面無任何殘銅後進行烘乾,然後用記號筆將邊條厚度標記在邊條表面;

(4) 合頁夾製作:首先用專用定位銷釘將邊條與底片進行定位形成定位組件,然後用膠帶對底片和邊條進行粘接,粘結區域為:左起邊條左側,右止專用定位銷釘左側,左起專用定位銷釘右側,右止邊條右側5毫米處,通過人工在膠帶上施壓直至底片與邊條粘結牢固,這樣合頁夾製作完成;

(5) 合頁夾檢查:在每次進行印製板圖形曝光前需對合頁夾進行檢查,具體檢查項目如下:檢查專用定位銷釘底座與底片、邊條應緊密連線,無縫隙;檢查專用定位銷釘底座與曝光玻璃台面應緊密連線,無縫隙;專用定位銷釘的高度應露出底片0.8毫米以上,防止曝光時底片跑位;在底片與邊條粘結時應保證底片粘結至邊條右側,防止內層芯板插入時與邊條交錯;檢查底片、邊條的定位孔與專用定位銷釘的直徑、圓度、同心度、毛刺情況,如不符合要求應及時更換;

(6) 合頁夾使用:將製作好的合頁夾連同專用定位銷釘一起固定在曝光機玻璃檯面上,曝光時掀開底片將貼膜後的內層芯板緩慢的插入合頁夾內,內層芯板左側緊靠邊條,內層芯板上下位置平行於印製板圖形的備料區上下框線,並儘可能保持與上下框線進行對稱擺放,然後合上底片,合上曝光框架進行抽真空,抽真空過程中注意觀察內層芯板是否發生跑動,如果內層芯板發生跑動則需要按上述步驟應重新操作,確認無誤後進行曝光作業;

(7) 合頁夾拆卸:合頁夾曝光完成後,撕去膠帶,去除專用定位銷釘,檢查並去除底片及邊條表面的殘膠,將底片放入底片袋記憶體檔保管,邊條按厚度規格放置專用區域保存待用。

實施方式

參見圖1、2、3、4,《印製板加工合頁夾定位方法》通過製作底片、定位邊條、專用定位銷釘的預定位設計,在圖形製作時,使用與圖形製作單片厚度相同的邊條、圖形製作底片、專用定位銷釘裝配形成整套的合頁夾式圖形定位系統進行印製電路圖形製作;其具體包括以下步驟:

(1)CAM設計:在專用的印製板CAM設計軟體(例如:CAM350)中:選取要設計的印製板圖形的備料區矩形框線,在底片長邊一側距離備料區框線10毫米處放置一組平行於備料區框線的鑽孔靶,其中相鄰鑽孔靶間距60毫米,每個鑽孔靶為內徑4.0毫米、外徑4.8毫米的實心圓環,然後在底片長邊一側距離備料區框線25毫米處放置一條平行於備料區框線的底片剪裁線,在相鄰二個鑽孔靶之間的中央位置放置二條底片剪裁線,每條底片剪裁線距離相鄰二個鑽孔靶的距離均為20毫米,底片剪裁線的二個外角及二個內角的倒角均為半徑為5.0毫米的圓角。

(2)底片準備:在底片剪裁機上將底片剪裁線左側多餘的底片裁去,然後用剪刀沿著底片剪裁線進行剪下,剪出膠帶粘結區,然後在鑽靶機上使用φ3.175毫米鑽頭通過鑽靶機自動圖像識別方式鑽出底片定位靶,及時去除底片的鑽靶毛刺,控制鑽靶靶位及孔徑精度為±0.025毫米;

(3)邊條製作:選取與印製板的內層芯板相同厚度的FR-4板材(覆銅箔環氧玻璃布層壓板)作為邊條,其備料區的尺寸為640×150毫米,對邊條進行鑽孔作業,孔徑為3.175毫米,控制邊條的鑽孔毛刺,將鑽孔孔位及孔徑精度控制在±0.025毫米;選取高度與邊條厚度相同且直徑為3.175毫米的銷釘,使用數控銑床採用內定位方式對邊條進行銑外形加工;然後使用蝕刻機將邊條表面的銅腐蝕去除,並檢查邊條表面無任何殘銅後進行烘乾,然後用記號筆將邊條厚度標記在邊條表面;

(4)合頁夾製作:首先用專用定位銷釘將邊條與雙面底片進行定位形成定位組件,然後用膠帶對雙面底片和邊條進行粘接,粘結區域為:左起邊條左側,右止銷釘左側,左起銷釘右側,右止邊條右側5毫米處,通過人工在膠帶上施壓直至上層底片與邊條粘結牢固,這樣合頁夾製作完成;

(5)合頁夾檢查:在每次進行印製板圖形曝光前需對合頁夾進行檢查,具體檢查項目如下:檢查銷釘底座與底片、邊條應緊密連線,無縫隙;檢查定位銷釘底座與曝光玻璃台面應緊密連線,無縫隙;銷釘的高度應露出上層底片0.8毫米以上,防止曝光時底片跑位;在上層底片與邊條粘結時應保證上層底片粘結至邊條右側,防止內層芯板插入時與邊條交錯;檢查上層底片、邊條的定位孔與銷釘的直徑、圓度、同心度、毛刺情況,如不符合要求應及時更換;

(6)合頁夾使用:將製作好的合頁夾連同定位銷釘一起固定在曝光機玻璃檯面上,曝光時掀開上層底片將貼膜後的內層芯板緩慢的插入合頁夾內,內層芯板左側緊靠邊條,內層芯板上下位置平行與備料區上下框線,並儘可能保持與上下框線進行對稱擺放,然後合上上層底片,合上曝光框架進行抽真空,抽真空過程中注意觀察內層芯板是否發生跑動,如果內層芯板發生跑動則需要按上述步驟應重新操作,確認無誤後進行曝光作業;

(7)、合頁夾拆卸:合頁夾曝光完成後,撕去單面膠帶,去除定位銷釘,檢查並去除上層底片及邊條表面的殘膠,將底片放入底片袋記憶體檔保管,邊條按厚度規格放置專用區域保存待用。

榮譽表彰

2016年1月,《印製板加工合頁夾定位方法》獲得安徽省第四屆專利獎優秀獎。