專利背景

核電作為清潔能源之一,具有穩定生產大量電力的特點,它有效應對了能源耗竭、地球溫室效應以及控制二氧化碳排放等一系列環境問題。

截至2011年3月,積極推進核電建設成為中國的一項重要戰略,對於滿足經濟和社會發展不斷增長的能源需求,保障能源供應與安全,保護環境,實現中國溫室氣體控制目標,達到電力工業結構最佳化和可持續發展,提升中國綜合經濟實力、工業技術水平和國際地位,都具有重要的意義。截至2011年3月,中國電力總裝機容量中,核電機組僅占其中的1.8%,發電量僅占2.3%,但這一局面正在逐步改變。根據國家能源結構調整的規劃構想,到2020年,中國核電在全國發電總裝機容量中的比例要占到4%,占總發電量的6%,即核電投運規模將達到3600~4000萬千瓦。可以預見,作為一種技術成熟,可大規模生產的安全、經濟、清潔的能源,

核電在中國的遠景規劃中將有更大的發展空間。

蒸汽輪機是核電廠主力設備之一,安裝於汽輪機轉軸上的動葉片又是汽輪機中重要的關鍵部件,特別是末級動葉片設計技術,還因其涉及的技術面廣、技術含金量高而成為汽輪機設計中的核心技術,世界頂級的末級長葉片技術是世界上各大汽輪機製造商致力研發的目標。

核電汽輪機低壓末級葉片需要承受很大的蒸汽流量和負荷,末級葉片的長度決定了低壓缸數量和汽輪機全長,且極大影響汽輪機整體效率。排汽損失在汽輪機整體損失中占比很大,使用更長的末級葉片可以大幅度降低汽輪機整體損失。在截至2011年3月前的合金鋼性能水平下,設計出更長的末葉片是提高汽輪機效率的最有效的途徑。由於葉片的設計與製造是尖端技術,每一系列的葉片研製均面臨著諸多技術挑戰,尤其是末級葉片更為突出,末級葉片的研製需要結合考慮材料強度、氣動和強度振動設計、製造等各種因素。因而,汽輪機末級長葉片的開發成為世界上各大汽輪機製造商關注的重點,也是其設計製造的難點,其水平代表了開發者的綜合實力。先進的末級長葉片技術是製造商的核心技術,對外高度保密,一般不會轉讓,即使轉讓,其費用也非常高昂。因此,世界上各大汽輪機製造廠商均在積極開發具有自己風格的末級長葉片系列,這些末級長葉片的結構形式大體可分為二種,其中一種為樅樹形葉根、變截面扭曲葉身(氣道)、一道整體拉筋和一層整體圍帶的結構,另一種為叉形葉根、變截面扭曲葉身(氣道)、一道整體拉筋和一層整體圍帶的結構。雖然世界上各廠家開發的核電末級葉片的基本結構相近,但具體結構的設計參數選擇仍然是重重之重的技術難點,各廠家的核電末級葉片的根徑、葉片數、葉寬、葉高、葉型形狀、成型規律、拉筋、圍帶的結構要素等不盡同,各有自己的特點。截至2011年3月,國際已知最長的核電末級葉片為三菱重工的74英寸動葉片,中國國內已知最長的核電末級葉片為上海汽輪機廠的68英寸動葉片。由於核電末級葉片高技術含量的這一特性,使得從中國國外進口時,始終處於被動,接受其苛刻的一系列條件,價格也極其高昂;而中國國內生產的核電末級葉片,因其技術限制,套用範圍有限,無法在更大功率的核電汽輪機上套用,這直接影響了中國核電事業前進步伐,進而影響了國民經濟建設。

發明內容

專利目的

《半轉速核電汽輪機用的末級葉片》提供一種自主研發的半轉速核電汽輪機用的末級葉片,該葉片為72英寸葉片,適合用於額定轉速為1500轉/分的核電蒸汽輪機,尤其是適用於背壓為3~6千帕、功率為1000~1700兆瓦、轉速為1500轉/分的核電汽輪機。

技術方案

一種半轉速核電汽輪機用的末級葉片,具有葉根和葉身,所述葉身頂部設有圍帶,腰部設有凸台拉筋,葉根、葉身、凸台拉筋和圍帶是整體結構;所述葉身是由若干特徵截面按一特定規律迭合而成的異形體;所述特徵截面的輪廓型線是由內弧曲線和背弧曲線圍成的封閉曲線,具有特徵參數安裝角c1、弦長b1、最大厚度W1、軸向寬度Xa、截面積A;截面的迭合規律是沿葉高方向自根端向頂端各截面連續光滑過渡;所述葉身的有效高度為H、根徑為Dr;葉高H的相對值由0.0單調增加到1.0;與之相對應,安裝角c1的絕對值由80.99°單調減小到10.8°;從根截面到頂截面的截面積A的相對值變化規律為:5.564≥A≥1.0;從根截面到頂截面的軸向寬度Xa的相對值變化規律為:8.437≥Xa≥1.0;從根截面到頂截面的弦長b1的相對值變化規律為:1.556≥b1≥1.0;從根截面到頂截面的最大厚度W1的相對值變化規律為:3.131≥W1≥1.0。

所述圍帶具有背弧工作面S1和內弧工作面P1,S1和P1是相互平行的平面,在轉速N1轉/分時,圍帶背弧工作面S1與相鄰葉片圍帶內弧工作面P1接觸,產生壓應力F1,A1為工作面S1、P1間的距離,T1為工作面S1、P1幾何中心間的距離;

所述圍帶厚度H1滿足關係式:10<H1<25毫米;

所述內弧工作面P1與汽輪機轉子中軸線X軸的夾角B1滿足關係式:A1=T1*COSB1,30≤B1≤50;

所述相鄰葉片的圍帶接觸轉速N1滿足關係式:0≤N1≤1000轉/分;

所述工作面的壓應力F1滿足關係式:0.01<F1≤0.05倍材料的強度極限。

所述凸台拉筋截面為橢圓形,凸台拉筋在葉身上形成背弧工作面S2和內弧工作面P2,S2和P2是相互平行的平面,A2為工作面S2、P2間的距離,T2為工作面S2、P2幾何中心間的距離;

所述凸台拉筋的高度Lj滿足關係式:0.55<Lj/H<0.7;

所述凸台拉筋的厚度W2和寬度V2分別滿足關係式:15毫米≤W2≤35毫米;40毫米≤V2≤60毫米;

所述凸台拉筋輪廓中軸線與水平面的夾角X2滿足關係式:12°≤X2≤28°;

所述凸台拉筋內弧工作面P2與汽輪機轉子中軸線X軸的夾角B2滿足關係式:A2=T2*COSB2,25°≤B2≤55°;

所述凸台拉筋背弧工作面S2與相鄰面的拔模角度C2滿足關係式:3°≤C2≤9°。

所述葉根為樅樹型葉根。

所述葉根為斜置式四齒斜齒形樅樹型葉根;

所述葉根中心線與汽輪機轉子中軸線X軸的水平夾角D2滿足關係式:60°≤D2≤140°;

所述葉根的軸向寬度B滿足關係式:450≤B≤650毫米。

有益效果

《半轉速核電汽輪機用的末級葉片》上述結構的末級葉片自主研發而成,具有良好的動態性能,氣動性好,動應力小,剛性和阻尼特性好,強度高,安全可靠,能夠滿足葉片的安全性要求;葉根為斜置式斜齒形樅樹型葉根設計,能使葉片與轉子結合牢固、穩定;它填補了中國在核電汽輪機用末級長葉片技術方面的空白,滿足了市場對大容量核電汽輪機的需要,使中國葉片的技術水平達到世界先進水平,具有較高的經濟性和可靠性,提高了中國核電汽輪機在國際市場的競爭力,也擺脫了中國核電汽輪機長期受制於人的局面,利國利民。

附圖說明

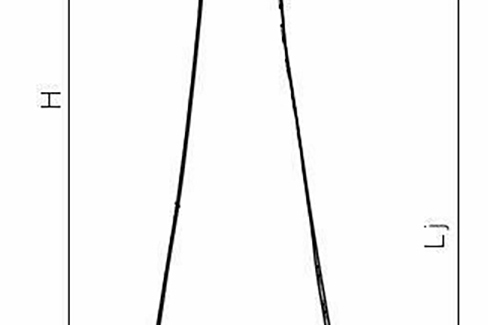

圖1是《半轉速核電汽輪機用的末級葉片》的一種結構示意圖。

圖2是凸台拉筋結構示意圖。

圖3是圍帶結構示意圖。

圖4是葉身截面示意圖。

圖5是葉根結構示意圖。

圖6是圖5的側視圖。

技術領域

《半轉速核電汽輪機用的末級葉片》涉及汽輪機葉片,具體是一種半轉速核電汽輪機用的末級葉片。它適合用於額定轉速為1500轉/分的核電蒸汽輪機,尤其是適用於背壓為3~6千帕、功率為1000~1700兆瓦、轉速為1500轉/分的核電汽輪機。

權利要求

1.一種半轉速核電汽輪機用的末級葉片,具有

葉根和葉身,所述葉身頂部設有圍帶,腰部設有凸台拉筋,葉根、葉身、凸台拉筋和圍帶是整體結構;所述葉身是由若干特徵截面按一特定規律迭合而成的異形體;所述特徵截面的輪廓型線是由內弧曲線和背弧曲線圍成的封閉曲線,具有特徵參數安裝角c1、弦長b1、最大厚度W1、軸向寬度Xa、截面積A;截面的迭合規律是沿葉高方向自根端向頂端各截面連續光滑過渡;其特徵在於,所述葉身的有效高度為H、根徑為Dr;葉高H的相對值由0.0單調增加到1.0;與之相對應,安裝角c1的絕對值由80.99°單調減小到10.8°;從根截面到頂截面的截面積A的相對值變化規律為:5.564≥A≥1.0;從根截面到頂截面的軸向寬度Xa的相對值變化規律為:8.437≥Xa≥1.0;從根截面到頂截面的弦長b1的相對值變化規律為:1.556≥b1≥1.0;從根截面到頂截面的最大厚度W1的相對值變化規律為:3.131≥W1≥1.0。

2.根據權利要求1所述半轉速核電汽輪機用的末級葉片,其特徵在於,所述圍帶具有背弧工作面S1和內弧工作面P1,S1和P1是相互平行的平面,在轉速N1轉/分時,圍帶背弧工作面S1與相鄰葉片圍帶內弧工作面P1接觸,產生壓應力F1,A1為工作面S1、P1間的距離,T1為工作面S1、P1幾何中心間的距離;所述圍帶厚度H1滿足關係式:10<H1<25毫米;所述內弧工作面P1與汽輪機轉子中軸線X軸的夾角B1滿足關係式:A1=T1*COSB1,30≤B1≤50;所述相鄰葉片的圍帶接觸轉速N1滿足關係式:0≤N1≤1000轉/分;所述工作面的壓應力F1滿足關係式:0.01<F1≤0.05倍材料的強度極限。

3.根據權利要求1所述半轉速核電汽輪機用的末級葉片,其特徵在於,所述凸台拉筋截面為橢圓形,凸台拉筋在葉身上形成背弧工作面S2和內弧工作面P2,S2和P2是相互平行的平面,A2為工作面S2、P2間的距離,T2為工作面S2、P2幾何中心間的距離;

所述凸台拉筋的高度Lj滿足關係式:0.55<Lj/H<0.7;

所述凸台拉筋的厚度W2和寬度V2分別滿足關係式:15毫米≤W2≤35毫米;40毫米≤V2≤60毫米;

所述凸台拉筋輪廓中軸線與水平面的夾角X2滿足關係式:12°≤X2≤28°;

所述凸台拉筋內弧工作面P2與汽輪機轉子中軸線X軸的夾角B2滿足關係式:A2=T2*COSB2,25°≤B2≤55°;

所述凸台拉筋背弧工作面S2與相鄰面的拔模角度C2滿足關係式:3°≤C2≤9°。

4.根據權利要求1所述半轉速核電汽輪機用的末級葉片,其特徵在於,所述葉根為樅樹型葉根。

5.根據權利要求4所述半轉速核電汽輪機用的末級葉片,其特徵在於,所述葉根為斜置式四齒斜齒形樅樹型葉根;所述葉根中心線與汽輪機轉子中軸線X軸的水平夾角D2滿足關係式:60°≤D2≤140°;所述葉根的軸向寬度B滿足關係式:450≤B≤650毫米。

實施方式

參見圖1,《半轉速核電汽輪機用的末級葉片》由葉根1和葉身2組成,葉身2頂部設有圍帶3,腰部設有凸台拉筋4,葉根1、葉身2、凸台拉筋4和圍帶3是整體結構,採用合適的高強度合金鋼葉片和轉子材料整體製造完成。葉片通過葉根1安裝在轉軸外圓上的葉輪槽中,每圈輪槽安裝60隻葉片,當葉輪上一周的葉輪槽中均裝上葉片後,就形成了汽輪機的末級。

現以載體為1400兆瓦等級的核電半轉速汽輪機為例,對《半轉速核電汽輪機用的末級葉片》詳細說明,此機最適宜的設計背壓為3.6千帕,在此設計背壓範圍內,最終方案確定的末級葉片葉身的有效高度H為1828.8毫米,根徑Dr為3000毫米,其環形面積等於27.66平方米,以此根徑和葉身為基準設計完成了低壓模組的通流。一般的設計原則是低壓末三級作為一個積木塊進行通流匹配設計,針對不同的機型,通過設計低壓前幾級,可以實現不同功率的低壓通流模組。

參見圖1至圖5,《半轉速核電汽輪機用的末級葉片》的相關變數定義如下:

H為葉身的有效高度,即葉身頂截面與葉身根截面之間的距離。

Dr為根徑,即葉片安裝於轉子後,葉身根截面所在圓的直徑(圖中未標出)。

c1為安裝角,即弦長b1與周向(Y向)的夾角。

b1為弦長,即葉身截面進、出氣邊的距離。

W1為最大厚度,即葉身截面切向寬度。

A為截面積,即葉身橫截面的面積(圖中未標出)。

S1為圍帶背弧工作面。

P1為圍帶內弧工作面。

H1為圍帶厚度。

B1為圍帶內弧工作面P1與汽輪機轉子中軸線X軸的夾角。

A1為工作面S1、P1間的距離。

T1為工作面S1、P1幾何中心間的距離。

S2為凸台拉筋在葉身上形成的背弧工作面。

P2為凸台拉筋在葉身上形成的內弧工作面。

A2為工作面S2、P2間的距離。

T2為工作面S2、P2幾何中心間的距離。

Lj為凸台拉筋在葉身上的高度。

W2為凸台拉筋的厚度。

V2為凸台拉筋的寬度。

X2為凸台拉筋輪廓中軸線與水平面的夾角。

B2為凸台拉筋內弧工作面P2與汽輪機轉子中軸線X軸的夾角。

C2為凸台拉筋背弧工作面S2與相鄰面的拔模角度。

D2為葉根中心線與汽輪機轉子中軸線X軸的水平夾角。

B為葉根的軸向寬度。

O1為葉身根截面出口喉寬度,即出口邊與相鄰葉身截面背弧的最小距離。

α1°為出口幾何角,sin(O1/T)。

T為節距,即相鄰兩葉片同一高度截面在周向的安裝距離。

(1)葉型設計,沿葉高若干個特徵葉身截面的氣動設計

採用專用的通流設計程式設計了本末級葉片沿葉高各截面的基本葉型要素及安裝位置,沿葉高各基本葉型的特徵是:根部為亞音速葉型、中部為跨音速葉型、頂部為超音速葉型。基本葉型的橫截面積沿高度單調減小,呈塔形變化,葉高H的相對值(葉片的某一截面高度與總的葉高值之比)由0.0單調增加到1.0;與之相對應,安裝角c1的絕對值由80.99°單調減小到10.8°;從根截面到頂截面的截面積A的相對值(頂截面為1.0)變化規律為:5.564≥A≥1.0;從根截面到頂截面的軸向寬度Xa的相對值(頂截面為1.0)變化規律為:8.437≥Xa≥1.0;從根截面到頂截面的弦長b1的相對值(頂截面為1.0)變化規律為:1.556≥b1≥1.0;從根截面到頂截面的最大厚度W1的相對值(頂截面為1.0)變化規律為:3.131≥W1≥1.0。基本葉型沿高度單調扭轉成型,基本葉型的出口幾何角α1o沿高度單調可控地減小。

(2)凸台拉筋結構—大變形阻尼葉片的連線結構設計

由於在工作狀態下,葉片中上部分的截面相對於靜止狀態時有較大的扭轉變形,採用結構有限元分析方法最佳化設計了葉片的連線結構。在葉身上高度為Lj的位置設定凸台拉筋,凸台拉筋的高度Lj滿足關係式0.55<Lj/H<0.7,凸台拉筋截面為橢圓形,凸台拉筋在葉身上形成背弧工作面S2和內弧工作面P2,其背弧工作面S2、內弧工作面P2是相互平行的平面;A2為工作面S2、P2間的距離,T2為工作面S2、P2幾何中心間的距離。凸台拉筋內弧工作面P2與X軸的夾角B2滿足關係式:A2=T2*COSB2,25°≤B2≤55°;凸台拉筋背弧工作面S2與相鄰面的拔模角度為C2,其滿足關係式:3°≤C2≤9°;凸台拉筋的厚度為W2,寬度為V2,凸台拉筋輪廓中軸線與水平面的夾角為X2,厚度W2、寬度V2和夾角X2分別滿足關係式:15毫米≤W2≤35毫米,40毫米≤V2≤60毫米,12°≤C2≤28°。

該凸台拉筋結構的功能是在額定轉速時工作面接觸形成合適的壓應力,增加葉片的阻尼,大幅度降低葉片動應力,同時提高葉片剛性。

(3)圍帶結構—大變形阻尼葉片的連線結構設計

與葉身自成一體的圍帶厚度為H1,厚度H1滿足關係式:10毫米<H1<25毫米,自帶圍帶結構在氣動方面阻止了葉頂的橫向竄流和徑向流,在約轉速N1轉/分時,圍帶背弧工作面S1與相鄰葉片圍帶內弧工作面P1接觸,產生較大的壓應力F1,接觸轉速N1滿足關係式:0≤N1≤1000轉/分;工作面壓應力F1滿足關係式:0.01<F1≤0.05倍材料的強度極限;圍帶內弧工作面P1與汽輪機轉子中軸線X軸的夾角B1滿足關係式:A1=T1*COSB1,30≤B1≤50。

圍帶在葉片工作時增加葉片剛性,使靜態下的自由葉片在額定轉速時較大地限制了葉頂的扭轉恢復,形成整圈約束結構,大幅度降低葉片動應力。

(4)葉根設計

葉根為斜置式四齒斜齒形樅樹型葉根,該結構能使葉片與轉子結合牢固、穩定,且便於與轉子裝配,操作簡便、快捷。葉根中心線與汽輪機轉子中軸線X軸的水平夾角為D2,夾角為D2滿足關係式:60°≤D2≤140°,葉根的軸向寬度為B,軸向寬度B滿足關係式:450≤D2≤650毫米。

榮譽表彰

2016年12月7日,《半轉速核電汽輪機用的末級葉片》獲得第十八屆中國專利優秀獎。