在液態金屬的凝固過程中進行強烈的攪拌,使普通鑄造易於形成的樹枝晶網路骨架被打碎而形成分散的顆粒狀組織形態,從而製成半固態金屬液,然後將其壓鑄成坯料或鑄件。

基本介紹

- 中文名:半固態鑄造

- 外文名:Semi-solid Casting

簡介,工藝原理,工藝特點,工藝套用,

簡介

自1971年美國麻省理工學院的D.B.Spencer和M.C.Flemings發明了一種攪動鑄造(stir cast)新工藝,即用旋轉雙桶機械攪拌法製備出Sr15% Pb流變漿料以來,半固態金屬(SSM)鑄造工藝技術經歷了20餘年的研究與發展。攪動鑄造製備的合金一般稱為非枝晶組織合金或稱部分凝固鑄造合金(Partially Solidified Casting Alloys)。由於採用該技術的產品具有高質量、高性能和高合金化的特點,因此具有強大的生命力。除軍事裝備上的套用外,開始主要集中用於自動車的關鍵部件上,例如,用於汽車輪轂,可提高性能、減輕重量、降低廢品率。此後,逐漸在其它領域獲得套用,生產高性能和近淨成形的部件。半固態金屬鑄造工藝的成形機械也相繼推出。目前已研製生產出從600噸到2000噸的半固態鑄造用壓鑄機,成形件重量可達7kg以上。當前,在美國和歐洲,該項工藝技術的套用較為廣泛。半固態金屬鑄造工藝被認為是21世紀最具發展前途的近淨成形和新材料製備技術之一。

工藝原理

在普通鑄造過程中,初晶以枝晶方式長大,當固相率達到0.2左右時,枝晶就形成連續網路骨架,失去巨觀流動性。如果在液態金屬從液相到固相冷卻過程中進行強烈攪拌,則使普通鑄造成形時易於形成的樹枝晶網路骨架被打碎而保留分散的顆粒狀組織形態,懸浮於剩餘液相中。這種顆粒狀非枝晶的顯微組織,在固相率達0.5-0.6時仍具有一定的流變性,從而可利用常規的成形工藝如壓鑄、擠壓,模鍛等實現金屬的成形。

工藝特點

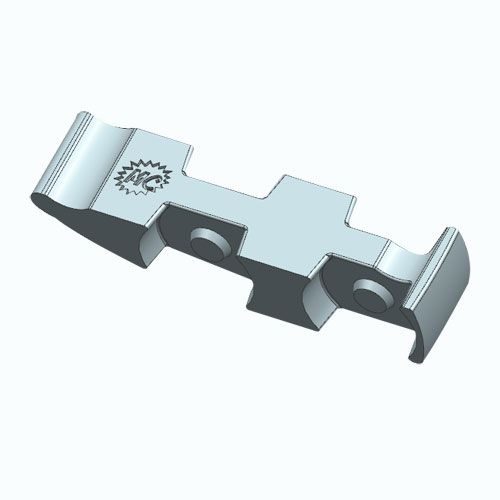

半固態鑄造與普通液態鑄造相比具有許多明顯的特點:鑄件的凝固收縮減小,鑄件尺寸精度高、外觀質量好,減少了機械加工量,甚至可以得到無機械加工餘量鑄件;消除了常規鑄件中的柱狀晶和粗大樹枝晶,鑄件組織細小、緻密,分布均勻,不存在巨觀偏析;金屬充型平穩、無湍流、無飛濺,而且充型溫度低,延長模具壽命;簡化鑄造工序,降低能耗,改善勞動條件,由於凝固速度快,生產率高;提高鑄件力學性能。

工藝套用

歐洲與美國是半固態鑄造技術研究與套用的主要地區,此外,日本早在 年就設立了金屬半固態加工開發研究公司。進入 世紀 年代,半固態鑄造技術的套用在國外已逐步成為各先進工業國家競相發展的一個領域,並被專家學者稱為 世紀新一代新興的金屬成形技術。經過 多年的研究和開發,目前,鋁、鎂合金半固態鑄造技術在西方已開發國家已進入工業套用的成長期。國外的開發和生產表明,汽車工業中轎車、輕型車的轉向節、泵體、轉向器殼體、閥體、一些懸掛支架件和輪轂等高強度、高緻密度、高可靠性要求的鑄件,採用半固態鑄造技術成形可以實現產品的低成本高產出及高質量。目前國外已建立了許多半固態鑄造廠,僅以美國為例,Alumax公司於1994年建立的半固態鑄造技術生產汽車零件的工廠,每年可生產2400萬個零部件,零件單重從10g到10kg,直徑最大達500mm。

瑞士的Buhler公司於1993年生產出了第一台適用於鋁合金半固態壓鑄的SC壓鑄機,與普通的壓鑄相比,產品質量提高,工藝周期縮短 。

瑞士的Buhler公司於1993年生產出了第一台適用於鋁合金半固態壓鑄的SC壓鑄機,與普通的壓鑄相比,產品質量提高,工藝周期縮短 。