化學驅工藝設計是指根據油藏開發特點選擇合適的化學驅工藝流程。是整個開發過程的一個重要環節。

基本介紹

- 中文名:化學驅工藝設計

- 外文名:Chemical flooding process design

- 目的:提高採收率

- 學科:石油工程

- 地位:是整個開發過程的一個重要環節

- 方法:粉劑聚合物等

發展歷程,化學驅的工藝特點及流程,化學驅對地面工藝的基本要求,地面工藝的特點,工藝流程,

發展歷程

化學驅地面注入工藝是整個開發過程的一個重要環節, 連續有效的注入是取得良好驅油效果的關鍵。勝利油區的化學驅地面注入工藝的發展始終與技術進步相結合, 其發展歷程大致分為三個階段:

第一階段是先導試驗階段。在缺乏資料和經驗的情況下, 通過引進、吸收、消化國外的有關技術, 在實踐中形成了較完整, 在國內較為先進的設計工藝技術。由於當時國內沒有聚合物專用設備, 所以先導試驗工程的設備、儀表等均從國外引進, 其價格昂貴, 影響了工藝技術的推廣。

第二階段是擴大試驗及設備國產化研製階段。為大幅度降低聚合物注入工程投資, 提高油田開發效益, 結合勝利油區聚合物驅的特點, 在國內有關設備製造廠的密切配合下,全面開展了注聚設備國產化的開發研製工作。經過反覆的試驗、改進, 取得了豐碩的成果。1994 年, 在孤東、孤島油田擴大注聚試驗工程的設計中, 全部採用國產設備, 投產一次成功, 滿足了生產要求。與同規模的部分引進設備工程相比節約投資40%以上。

第三階段是注聚工業化及設備國產化技術推廣階段。1995 年至今, 勝利油區在已取得注聚效益的情況下, 在孤東、孤島、勝采、河口等油田全面進行了注聚工藝技術的推廣。在推廣套用成熟的工藝技術和設備的過程中, 不斷進行改進、完善、提高, 形成了一套具有勝利油區特色的、處於國內領先水平的注聚工藝技術, 並創立了適合於不同化學驅、不同聚合物形態的地面工藝流程。

化學驅的工藝特點及流程

化學驅對地面工藝的基本要求

化學驅就是通過注入高粘度的聚合物溶液, 改善驅動效果。因此保持聚合物溶液的粘度是整個地面工藝設計的核心, 也是對地面工藝的基本要求。影響聚合物溶液粘度的因素主要有4 個方面:

①聚合物溶液的粘度對鐵離子敏感, 要求聚合物驅工藝的設備、容器、管道、儀表、閥件等進行可靠的防腐處理或採用不鏽鋼和非金屬材質;

②礦化度對聚合物溶液粘度影響很大, 要求聚合物溶液配製用水選用低礦化度水;

③水中菌類對聚合物溶液粘度有影響, 在配製溶液時加入殺菌劑;

④聚合物溶液在輸送、升壓、過濾、計量、注入等環節易發生機械降粘, 因此地面工藝要求選用低阻力、低剪下的設備、容器、管道、儀表、閥件, 整個流程不允許節流, 保證聚合物溶液注入暢通無阻, 最大限度提高聚合物溶液的粘度保留率。

地面工藝的特點

1 . 聚合物液配製、注入工藝總體布局

採用聚合物母液配製、注入系統集中的方式較為經濟, 便於不同單位的管理。與部分油田採用集中建設聚合物母液配製站( 站內不設注入工藝)、分散建設注入站, 通過長距離輸送母液而實施注入有一定差別。

集中合建聚合物母液配製、注入系統是指聚合物母液在同一站內配製、注入, 各種輔助設施減少, 所有設備集中管理, 有利於問題的發現和解決; 對於較大的區塊或井距較遠的區塊, 集中建聚合物母液配注站, 可經過站址最佳化在適當區域建注入站, 配注站配製的聚合物母液在本站注入一部分, 另一部分低壓輸送到注入站, 目前低壓母液的輸送距離最遠在2km 左右。由於集中配製、注入, 使聚合物溶液供液半徑小, 管輸距離短, 減少了聚合物液在管輸過程中的粘度損失, 同時為輸送設備的選擇提供了方便。

2 . 聚合物母液配製、稀釋水源的選擇

在國內其他油田多採用清水作為聚合物母液配製、稀釋注入的水源,也可採用清、污兩種水源, 即用清水配製聚合物母液, 高壓污水稀釋注入。清水是淨化處理後的黃河水, 污水是指油田采出的地下污水。兩種水源的礦化度較高, 對聚合物溶液的粘度影響較大, 不適合作注聚用水。如果將清、污水處理合格則投資較高, 經濟上不合理, 因此多採用投加化學添加劑來提高聚合物液的粘度, 例如添加交聯劑等。

工藝流程

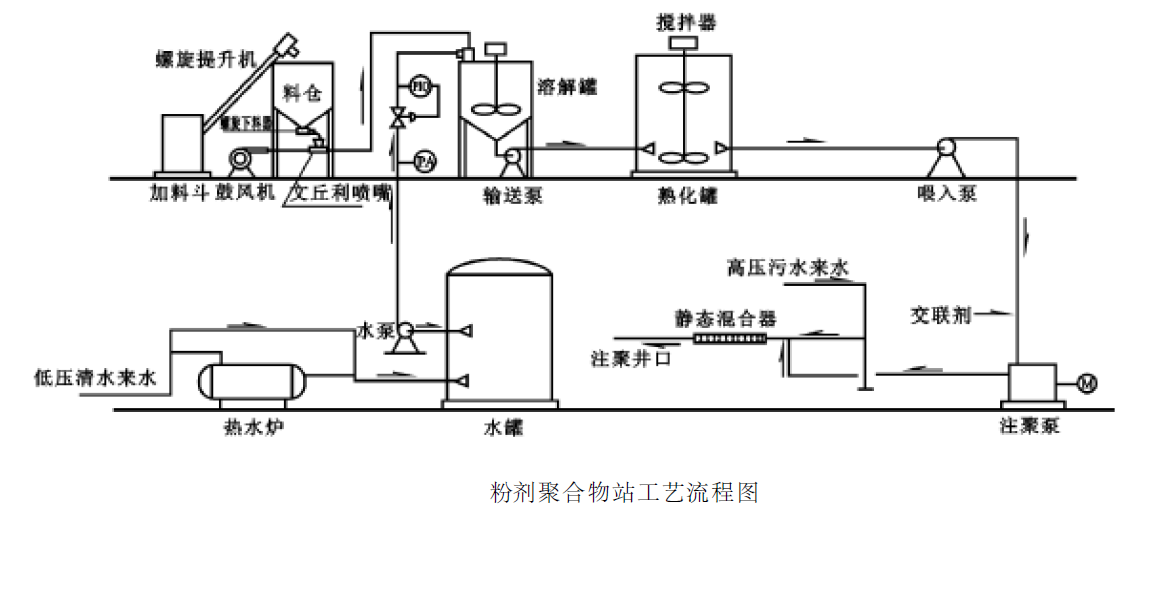

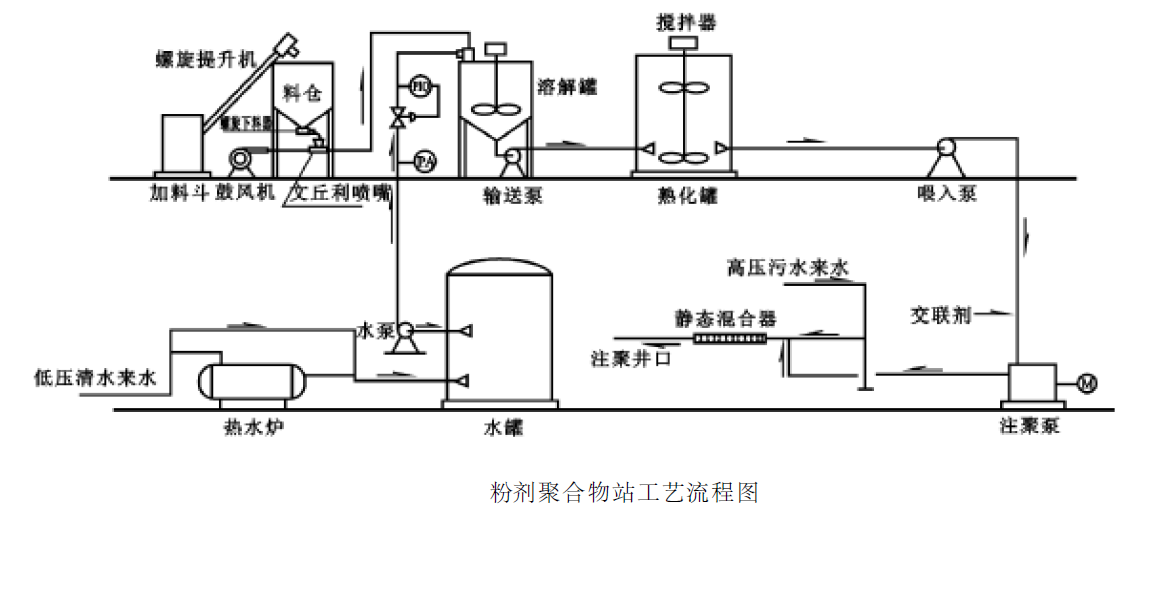

聚合物驅地面工藝主流程為聚合物乾粉的分散溶解、轉輸、攪拌熟化、提升餵入、升壓、計量、高壓稀釋混配、輸送注入地層。針對投加的藥劑種類, 建立了適合於不同化學驅、不同聚合物形態的地面工藝流程。

1 . 粉劑聚合物注入工藝流程

為進一步提高注聚工藝技術水平, 在已建立的分散溶解、轉輸、熟化攪拌、倒罐、過濾、儲存、餵入、升壓、混配稀釋注入工藝流程基礎上, 我們對已建工程聚合物液在配製過程中的各個環節進行功能分析, 經過可行性論證, 取消了倒罐泵、大型過濾器及聚合物母液儲罐等中間設備, 提高了自動化生產水平。該流程充分利用幾個交替工作的熟化罐的熟化及儲液雙重功能, 根據熟化罐的工作情況控制其進、排液閥的工作狀態。簡化後的工藝流程, 節約了占地面積, 節約了投資, 降低了運行費用, 減少了母液粘度損失。在注聚泵進口設交聯劑投加流程, 可根據各注入井情況有針對性的加入交聯劑。

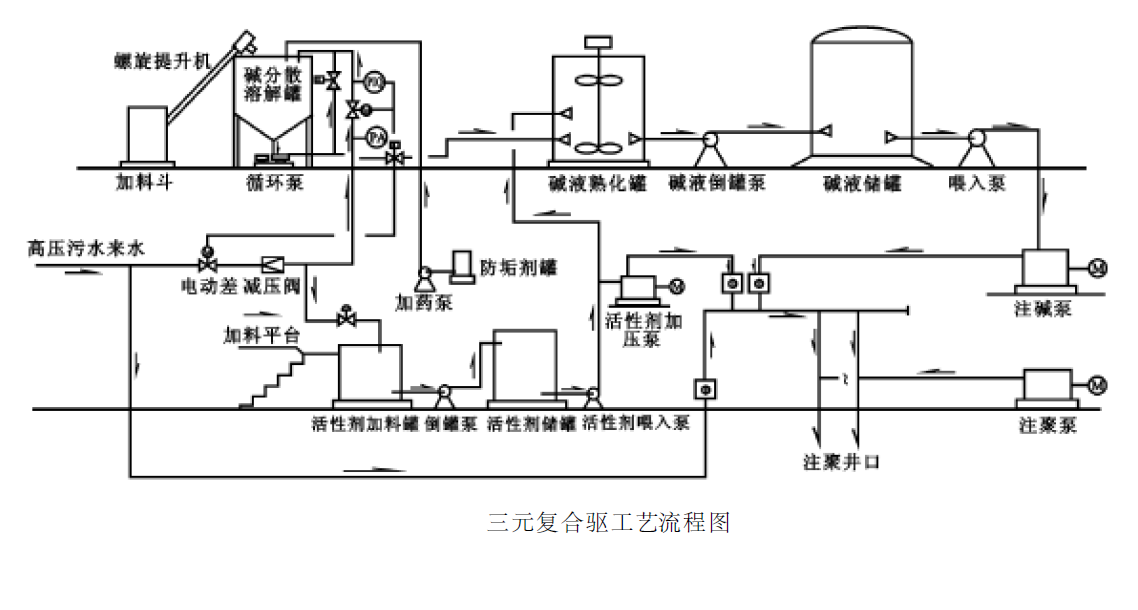

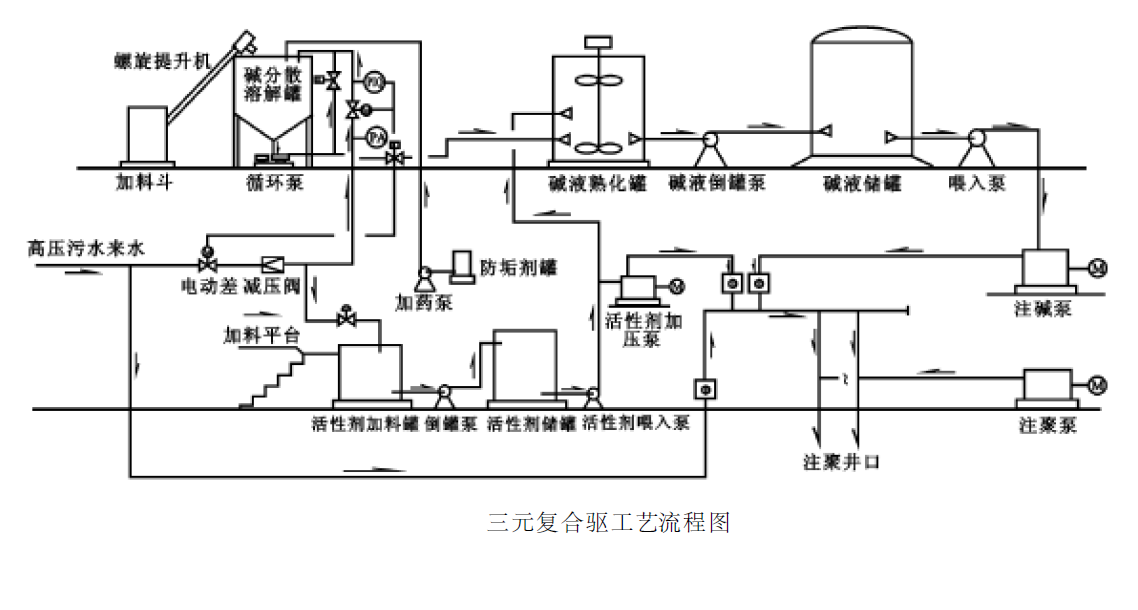

2 . 複合驅注入工藝流程

複合驅是聚合物、鹼及表面活性劑的混合驅。通過聚合物分散裝置, 鹼液混配裝置及相關配套設備解決了聚合物溶液和鹼液的配製和輸送, 但作為物化性質特殊的表面活性劑的投加則需要特殊的工藝。表面活性劑有兩種, 一種是PS - 木素基兩性表面活性劑, 呈半固態膏狀, 常溫下粘度特高, 傾倒、計量困難; 另一種是BES - 3 表面活性劑, 呈液態狀。為此, 流程設定了加熱設施, 使其從固態到流態, 解決了藥品的投加及計量問題。由於不同種類的表面活性劑在高濃度時的配伍性不穩定, 為此, 設計了雙流程可靈活操作, 即兩種藥品既可同時投加又可分別投加的工藝流程。分別投加流程是稀釋到低濃度時再混合, 解決了市購藥劑品種不統一、高濃度時配伍性不穩定的矛盾, 以罐、桶、袋作為物化性質特殊的多種藥劑溶液濃度配製的計量基準, 較準確直觀。採用攪拌機及泵對鹼液進行雙重攪拌, 縮短了藥劑溶解時間, 減少了罐的數量。

針對鹼液濃度高, 遇到污水中的鈣、鎂離子管路結垢嚴重的問題, 在工藝流程設計中增加了酸洗流程, 定期進行酸洗, 並採用新型高效防垢劑, 滿足了生產要求。

3 . 膠體聚合物注入工藝流程

將聚合物膠塊( 或膠條) 現場粉碎造粒, 所選用的造粒機對聚合物的分子鏈無破壞作用; 造粒機採用液壓傳動, 裝置震動小, 噪音低; 主機旋轉部件少, 工作性能穩定、可靠。

該工藝集造粒、溶解、熟化、注入為一體, 採用集中控制, 在每一個擠壓循環過程中, 實現了各動作部件的聯動控制; 同時具有手動控制功能, 當聯動部分出現故障時, 可使用手動控制系統來完成。

4 . 石油磺酸鹽注入工藝流程

石油磺酸鹽是一種新型的化學驅油劑, 黑色液體。將主劑石油磺酸鹽用罐車運到現場倒入儲罐, 通過輸送泵輸送到計量配液灌, 在計量配液罐內人工加入輔助劑配成混合液,混合液通過高壓計量泵升壓、計量, 與高壓污水混合後輸送到配水間, 分配注入各注入井, 流程簡單易於實施。

考慮到藥劑供應及試驗條件的多變性, 流程採用主劑與輔助劑即可以混合投加, 亦可以分別投加的雙流程投加方式, 避免了藥劑配伍性差而影響現場的注入。