制動梁是鐵路車輛基礎制動裝置的最重要部分,主要起到車輛制動時,把制動力通過制動梁傳到閘瓦,使車輛停止前進。制動梁分為弓形桿制動梁,槽鋼製動梁,組合式制動梁。

基本介紹

- 中文名:制動梁

- 外文名:braking beam

- 性質:鐵路車輛基礎制動裝置

- 作用:把制動力傳到閘瓦

- 相關學科:機械設計製造

- 相關領域:鐵路運輸

制動梁簡介,技術標準,組合式特點,問題及原因,

制動梁簡介

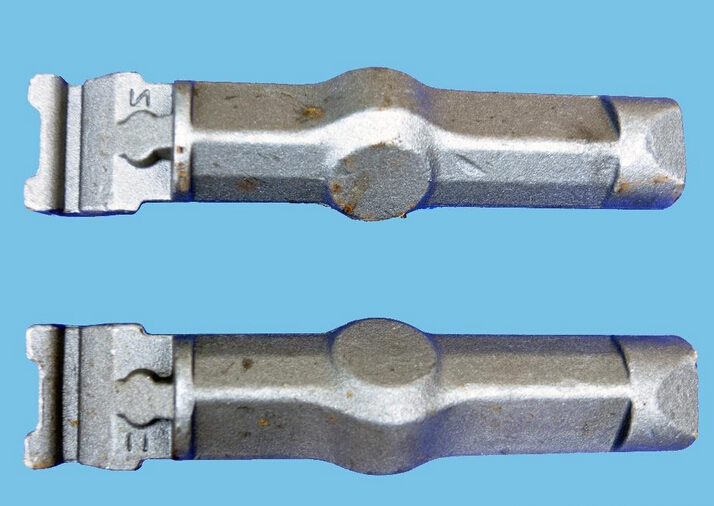

制動梁結構圖

制動梁結構圖制動梁是鐵道車輛上最重要的部件之一,它的損傷故障對行車安全影響極大。尤其是對安全性能要求更為嚴格的鐵道客車,其制動梁的損傷故障將直接威脅著人們的生命安全。在列車運行過程中,制動梁承受較大的交變載荷及衝擊力,制動時承受制動力以及車輪對閘瓦的反作用力,受力狀況較為惡劣。

技術標準

組合式制動梁的相關標準主要包括4項標準

1、組合式制動梁採用的技術標準是 2007 年 8 月 13 日發布、2007 年 12 月 1 日實施的 TB/T 1978—2007 鐵路貨車組合式制動梁 。

2、組合式制動梁閘瓦托執行的技術標準是 2004 年 7 月 14 日批准、2004 年 10 月 1 日實施的 TJ/CL 070 組合式制動梁用閘瓦托技術條件。

3、高摩合成閘瓦採用的技術標準是 2010 年 12 月 2 日發布、2011 年 6 月 1 日實施的 TB/ T 2403—2010 鐵道貨車合成閘瓦。

4、檢修制動梁依據的技術標準是 2008 年 1 月 17 日發布、2008 年 3 月 1 日實施的鐵運 〔2008〕 15 號檔案 鐵路貨車制動裝置檢修規則。

組合式特點

1、採用組合式結構製造質量易於保證,製造和檢修更為方便。由於採用了模組化的組合式結構容易實現流水線操作和機械化組裝,有助於提高產品的質量穩定性。在檢修時,如果發現哪個組件發生故障,可拆下修理或更換,而不必採用氣割方式拆取,不僅方便了檢修還有利於提高檢修質量。

2、採用整體式制動梁架,結構和受力更為合理。整體式制動梁架由於不存在焊縫,消除了產生焊接缺陷的可能性,且金屬本體的可靠性也遠高於焊縫的可靠性,無需考慮留出組焊位置,所以可通過精心設計使制動梁架的前後桿件的形心交會於閘瓦中心線上,即制動力通過結點制動梁架桿件的受力為純拉壓力,不存在附加彎矩,這樣從力學角度來說結構更加合理。

3、採用鍛造支柱和夾扣,提高了使用可靠性。鑄造結構支柱易產生氣孔、裂紋等缺陷。採用鍛造支柱後,由於其結構緻密、組織改善,不易產生各種製造缺陷,所以支柱的使用可靠性和強度都得到了提高。

採用非金屬滑塊磨耗板,減小了磨耗和檢修量。現有制動梁的滾子、滾子軸、側架滑槽磨耗板均為金屬件。在運用中三者之間都有較大的磨耗,而金屬與非金屬之間作為異種材料磨耗量較小,不僅節約了材 料,而且還降低了檢修費用。轉型轉向架的旁承磨耗板和心盤磨耗盤的成功套用證明採用非金屬磨耗件是可行的。

4、採用滑塊式結構,提高了該部位的強度。能有效抑制閘瓦偏磨。現有制動梁中最易產生故障的部位就是滾子軸與閘瓦托的結合部。採用滑塊結構後,滾子軸和焊縫都不存在了,這就從根本上消除了此處由於結構所限而產生問題的可能性。同時,由於滑塊斷面尺寸的增大 使 得該部位的強度也有所提高。現有滾子軸結構的制動梁自身可繞滾子軸轉動,側架不能提供使制動梁保持平衡的反力矩。在列車緩解時閘瓦上端易搭在車輪踏面上,而且在列車制動時,沒有一個限制制動梁轉動的反力矩,因而易產生閘瓦偏磨。滑塊式制動梁由於側架滑槽通過滑塊限制了制 動梁的轉動 從而避免了產生閘瓦偏磨的可能。

問題及原因

梁體失效原因

1、由於撐桿的剛度太大,導致同等制動力的情況下,中間處產生的撓度很小,加上支柱與弓形梁之間的連線沒有緊固件,有一定余隙。因此,弓形梁的實際受力可能很小,以至於在收集的數據中沒有找到它的失效資料。

2、由於端頭的剛度太大,以至於撐桿在接頭處的形變沒有任何妥協的餘地,產生應力集中現象。尺寸突變和應力集中的綜合因素, 使此處成為危險截面。

3、熱套裝工藝對許用應力的影響。熱套裝工藝要求將端頭加熱後進行套裝,使得撐桿與端頭的配合處撐桿部分橫截面某區間有可能回火,在此範圍內的回火會導致該區域的衝擊韌性嚴重下降,進而導致其許用應力值下降。

滑塊根部裂紋原因

1、滑塊根部鑄造質量差,材質晶粒粗大。在檢修中發現滑塊裂紋多出於滑塊根部,由於滑塊與閘瓦托是一體鑄造成型的,鑄造工藝粗糙,材質強度不高,易產生裂紋。

2、滑塊根部幾何圖形複雜,易造成應力集中。滑塊是轉向架基礎制動裝置的懸掛部位,轉向架基礎制動裝置的自重全部由滑塊承擔,該部位不僅要承擔制動時的摩擦力還承擔制動裝置的自重,因此易產生裂紋。

3、滑塊磨耗套損壞或丟失,導致滑塊故障。在運行過程中,磨耗套丟失或破損嚴重,使滑塊直接與側架滑槽接觸,由於車輛運行時顛簸,滑塊會碰撞側架滑槽,滑塊根部或表面易產生磨耗或裂紋。

安全鏈卡子斷裂原因

1、由於安全鏈卡子材質硬度高、脆性大,且生產時是由整塊板材冷 壓而成,在壓彎處形成急彎或壓痕,存在內應力,易產生裂紋。

2、制動梁與轉向架組裝時,個別單位沒有嚴格執行安全鏈松餘量要求,松餘量不足,閘瓦磨耗後車輛制動時安全鏈緊拉安全鏈卡子,使安全鏈卡子受力,經多次制動和緩解,卡子從折彎處斷裂。加之卡子長時間緊固在梁體上,造成疲勞及韌性減弱,易產生裂紋。

弓形桿與梁體結合處裂紋原因

1、制動梁梁架製造工藝過程控制不嚴。制動梁弓形桿與梁體結合處存在可視的發紋或探傷聚粉。這是由於梁架加工過程中對模具控制不當或模具出現老化等原因造成的,在製造過程中產生了類似裂紋的發紋,生產廠家未作進一步處理,造成在檢修探傷時誤判為裂紋故障。

2、車輛制動時,支柱拉動制動梁弓形桿使閘瓦抱緊車輪踏面,此時弓形桿與梁體結合處受拉伸力和衝擊力,加之個別制動梁弧未圓滑過渡,受力後易產生裂紋。

制動梁梁體磨耗原因

制動梁安全鏈與梁體的連線是由一個整體的安全鏈卡子和一條眼環螺栓緊固在一起。緩解時制動梁安全鏈環貼靠在梁體上,運行中安全鏈環來回擺動,加之安全鏈與搖枕安全鏈座有一定的角度,安全鏈與梁體直接摩擦造成梁體局部磨耗。