專利背景

氯化鉀是一種重要的無機化工原料,主要用於農用

鉀肥的生產以及其它含鉀產品的製備。工業上生產氯化鉀的主要方法為冷分解正浮選法、反浮選冷結晶法、熱熔法、兌鹵法等,主要原料為鉀石鹽礦、

光鹵石、

滷水等。利用鉀石鹽礦和光鹵石生產氯化鉀,需要先將原料破碎、浮選,然後再經一系列的分解、除雜、多次蒸髮結晶等工序,得到氯化鉀產品,生產工藝流程長。而且有些方法如熱熔法,腐蝕設備嚴重。一般地,鉀石鹽礦、光鹵石、滷水中氯化鉀含量均不超過20%。生產原料中氯化鉀鉀含量低,運行成本高,而從苦鹵中提取氯化鉀,除了成本高以外,還存在氯化鉀收率偏低的問題。潘明亮等人利用燒結法熟料窯窯灰生產氯化鉀(CN101066768A),該窯灰氯化鉀含量高達29%,採用蒸餾水浸出,浸出液採用脫硫劑進行脫硫,脫硫後的溶液進行多次蒸發濃縮、冷卻結晶得到氯化鉀產品。該方法利用氧化鋁窯灰生產氯化鉀,變廢為寶,有積極的意義。但是,該工藝在60~90℃條件下浸出,另外多次蒸發濃縮,耗能較大。

眾所周知,

鋼鐵工業被視為當今社會的“污染大戶”,燒結工序的電除塵灰,作為污染物之一,2008年前一直被直接返回燒結工序以利用其中的Fe和C,但是鹼金屬如K和Na的存在對於該工序的負面影響不可忽視,已經產生生產能力低下,燒結礦質量差等問題。燒結過程K和Na由於其熔點低,尤其是K,在燒結過程中由於揮發而富集在電除塵灰中。其中第三級電除塵灰中氯化鉀含量高達40%。

發明內容

專利目的

該發明提供了一種利用鋼鐵企業燒結工序產生的電除塵灰生產氯化鉀的方法,不僅可以緩解中國鉀資源短缺的現狀,而且可以避免鉀和鈉在燒結過程中影響該工序的正常進行。

技術方案

《利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法》所述方法包括:燒結工序電除塵灰中氯化鉀含量高達30%~40%,氯化鈉含量為氯化鉀含量的1/8~1/7,鉀鈉含量的差異有利於二者的分離。該發明以鋼鐵企業燒結工序產生的含有氯化鉀的電除塵灰為原料,室溫下採用自來水,同時添加SDD浸出,浸出液蒸發濃縮至原體積的3/5~4/5,緩慢冷卻,分步結晶得到氯化鉀。進一步地,所述的自來水及循環結晶母液之和與所述的含有氯化鉀的電除塵灰之比為2:1~1:1,浸出液中氯化鉀濃度接近飽和。進一步地,所述的SDD含量為0.5%~4%。

該發明中,關於浸出溫度的確定,在其它條件相同的情況下,分別在20℃和80℃條件下浸出。發現鉀的浸出率在95%~99.5%,說明溫度對該粉塵中鉀的浸出率影響不大,所以該發明中的浸出實驗在室溫下進行即可。浸出實驗分別在10分鐘,20分鐘,30分鐘,40分鐘,50分鐘,60分鐘,120分鐘下進行,發現浸出過程超過30分鐘後,鉀的浸出率基本不變,所以浸出時間大於30分鐘即可。

浸出液固比為2/1~1/1,液固比太小,浸出過程電除塵灰和水混合不好,攪動狀況太差,嚴重影響氯化鉀的浸出率;液固比太大,雖然能夠得到較高的氯化鉀的浸出率,但是浸出液中鉀離子的濃度太低,需要多次循環浸出才能夠使氯化鉀溶液接近飽和,浪費時間,影響工作效率。合適的液固比選擇為2/1~1/1,既保證較高的浸出率95%~99.5%,又使浸出液中氯化鉀濃度很快接近飽和,有利於下一步結晶過程的順利進行。液固比2/1時,連續浸出多次,直至浸出液中氯化鉀的濃度基本接近飽和。例如對於氯化鉀含量為40%的粉塵,第一次用新水浸出電除塵灰,第二次浸出,即固液分離後的浸出液浸出相同量的新鮮的粉塵時,同時添加0.5%~4%的SDD,用以抑制雜質的浸出。

之所以要在浸出過程中加入雜質抑制劑,是因為浸出液中含有一定量的鈣、鎂、鉛、銅等雜質離子,如果直接將該浸出液蒸髮結晶,勢必會降低產品氯化鉀的含量,而且含有重金屬,產品質量不能達標。

SDD,易溶於水,主要用於工業廢水處理、化學工業、重金屬沉澱劑、殺菌劑、阻聚劑、橡膠硫化促進劑等。最佳工作pH≥7.0。該發明中浸出液pH在8.0~8.7,適宜採用SDD來抑制鉛、銅等重金屬元素和鈣鎂元素的浸出。當加入0.5%SDD時,浸出液呈淺藍色,經分析發現其中鉛銅離子濃度較高,說明SDD加入量不夠。進一步最佳化後,發現當SDD加入量為1%~4%時,浸出液中鉛、銅的濃度均可降至0.001ppm以下,鈣鎂含量均低於0.4%。

浸出液經加熱蒸發濃縮至原體積的3/5~4/5,緩慢冷卻至10~20℃,出現大量結晶,經物相檢測和化學分析為氯化鉀,晶體用飽和氯化鉀溶液洗滌多次,結晶母液與洗滌液合併返回作為電除塵灰的浸出劑,多次循環浸出後,氯化鈉濃度近飽和,分步結晶分別得到氯化鉀和氯化鈉產品。產品氯化鉀純度97%以上,鈣鎂含量均低於0.4%。該發明所生產的氯化鉀可以達到工業級氯化鉀產品的要求。

改善效果

《利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法》的優點:該發明利用鋼鐵企業燒結電除塵灰生產氯化鉀,室溫下採用自來水一步浸出氯化鉀的同時,加入SDD抑制雜質的浸出,浸出液蒸髮結晶得到氯化鉀產品,並副產氯化鈉。工藝簡單易行,能耗低,操控方便,而且有利於高純度氯化鉀產品的生產。

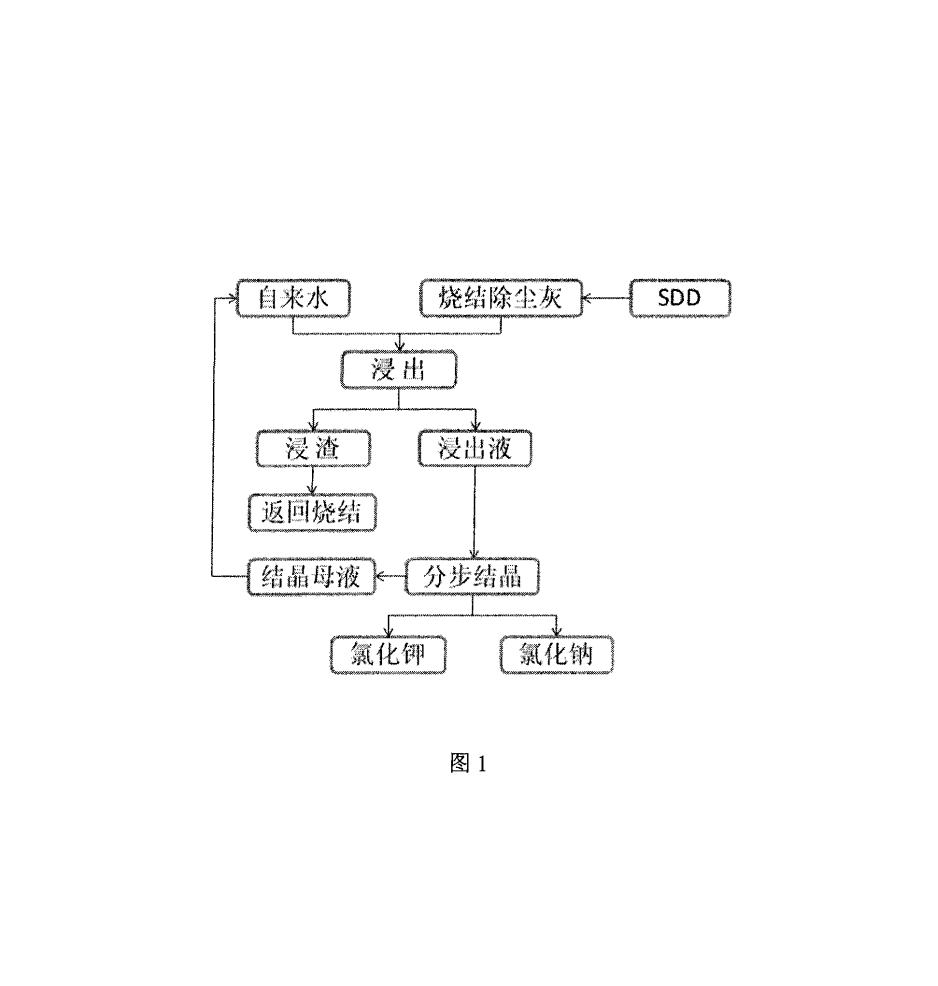

附圖說明

圖1利用燒結電除塵灰生產氯化鉀的流程圖。

附圖說明

權利要求

1.《利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法》其特徵在於:以鋼鐵企業燒結工序產生的含有氯化鉀的電除塵灰為原料,採用自來水作為溶劑,同時添加SDD浸出,浸出液蒸發濃縮至原體積的3/5~4/5,緩慢冷卻,分步結晶得到氯化鉀。

2.根據權利要求1所述的利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法,其特徵在於:分步結晶後的結晶母液循環利用作為浸出溶劑。

3.根據權利要求1所述的利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法,其特徵在於:所述的浸出溶劑與所述的含有氯化鉀的電除塵灰之比為2:1~1:1,浸出液中氯化鉀濃度接近飽和。

4.根據權利要求1所述的利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法,其特徵在於:所述的SDD含量為0.5%~4%。

實施方式

實施例1

室溫下採用液固比1.2/1,勻速振盪浸出半小時,固液分離後,浸出液作為第二次浸出的浸取劑,同時加入0.8%SDD,抑制銅、鉛、鈣、鎂等雜質的浸出,過濾後,將濾渣返回燒結工序。濾液經蒸發1/4體積後,緩慢冷卻,分步結晶得到氯化鉀產品,經分析,氯化鉀純度為95.7%,鈣含量為1.5%,鎂含量0.3%,鈉含量0.6%。母液返回與自來水合併作為初始浸出液。

實施例2

室溫下採用液固比1/1,勻速振盪浸出半小時,固液分離後,浸出液作為第二次浸出的浸取劑,同時加入1%SDD,抑制銅、鉛、鈣、鎂等雜質的浸出,過濾後,將濾渣返回燒結工序。濾液經蒸發1/5體積後,緩慢冷卻,分步結晶得到氯化鉀和氯化鈉產品,經分析,氯化鉀純度為96.6%,鈣含量為1.5%,鎂含量0.8%,鈉含量1.3%。母液返回與自來水合併作為初始浸出液。

實施例3

室溫下採用液固比1.5/1,勻速振盪浸出半小時,固液分離後,浸出液作為第二次浸出的浸取劑,同時加入1%SDD,抑制銅、鉛、鈣、鎂等雜質的浸出,過濾後,將濾渣返回燒結工序。濾液經蒸發1/4體積後,緩慢冷卻,分步結晶得到氯化鉀和氯化鈉產品,經分析,氯化鉀純度為96.7%,鈣含量為0.96%,鎂含量0.55%。母液返回與自來水合併作為初始浸出液。

實施例4

室溫下採用液固比1/1,勻速振盪浸出半小時,固液分離後,浸出液作為第二次浸出的浸取劑,同時加入1.2%SDD,抑制銅、鉛、鈣、鎂等雜質的浸出,過濾後,將濾渣返回燒結工序。濾液經蒸發1/5體積後,緩慢冷卻,分步結晶得到氯化鉀和氯化鈉產品,經分析,氯化鉀純度為97.6%,鈣含量為0.46%,鎂含量0.4%。母液返回與自來水合併作為初始浸出液。

榮譽表彰

2015年11月27日,《利用鋼鐵企業燒結電除塵灰生產氯化鉀的方法》獲得

第十七屆中國專利獎優秀獎。