分離工序主要包括沖裁(落料沖孔)、剪下、切邊、切口、剖切等,它們的變形機理都是一樣的。

基本介紹

- 中文名:分離工序

- 外文名:Separation process

- 工序內容:沖裁、剪下、切邊、切口、剖切等

- 目的:使一部分和另一部分分開

- 設計方法:切斷搭邊廢料式、製件整體落料式

- 變形過程:彈性形變、塑性變形和斷裂分離

分離工序主要包括沖裁(落料沖孔)、剪下、切邊、切口、剖切等,它們的變形機理都是一樣的。

分離工序主要包括沖裁(落料沖孔)、剪下、切邊、切口、剖切等,它們的變形機理都是一樣的。...

利用沖模使部分材料或工序件與另一部分材料﹐工序件或廢料分離的一種衝壓工序﹐沖裁是切斷﹑落料﹑沖孔﹑沖缺﹑沖槽﹑剖切﹑切﹑切邊﹑切舌﹑切開﹐整修等分離...

衝壓是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產生塑性變形或分離,從而獲得所需形狀和尺寸的工件(衝壓件)的成形加工方法。衝壓和鍛造同屬塑性加工...

改良西門子法生產多晶矽工藝設計中大致細分為以下幾個工序:H2製備與淨化、HCl合成、SiHCl3合成、合成氣乾法分離、氯矽烷分離提純、SiHCl3氫還原、還原尾氣乾法分離、...

衝壓成型是指靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產生塑性變形或分離,從而獲得所需形狀和尺寸的工件(衝壓件)的加工成型方法。衝壓的坯料主要是...

一個衝壓件往往需要經過多道衝壓工序才能完成。由於衝壓件形狀、尺寸精度、生產批量、原材料等不同,其衝壓工序也是多樣的,但大致可分為分離工序和成型工序兩大類。...

衝壓件是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產生塑性變形或分離,從而獲得所需形狀和尺寸的工件(衝壓件)的成形加工方法。衝壓和鍛造同屬塑性...

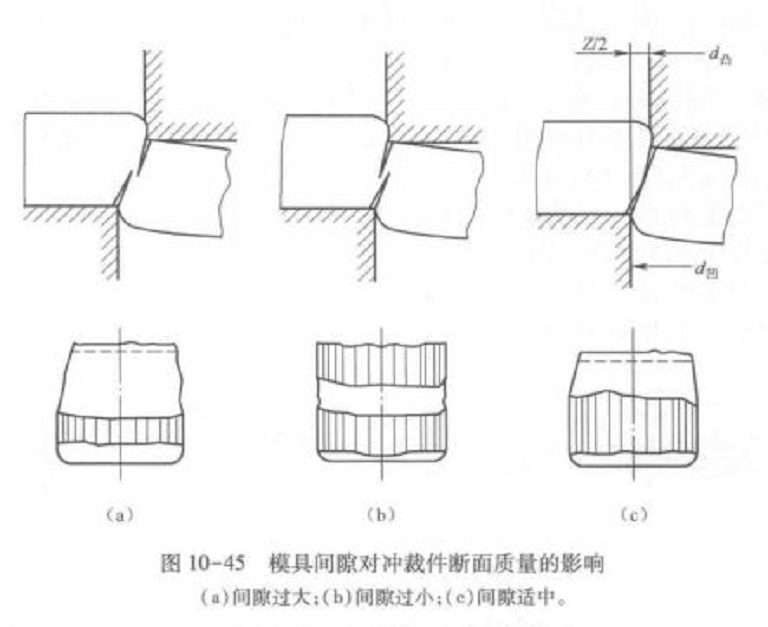

衝壓工藝大致可分為分離工序和成形工序(又分彎曲、拉深、成形)兩大類。分離工序是在衝壓過程中使衝壓件與坯料沿一定的輪廓線相互分離,同時衝壓件分離斷面的質量也...

冷衝壓是在常溫下利用沖模在壓力機上對材料施加壓力,使其產生分離或變形,從而獲得一定形狀、尺寸和性能製件的加工方法。...

沖裁是利用沖模使部分材料或工序件與另一部分材料、工(序)件或廢料分離的一種衝壓工序。沖裁是剪下、落料、沖孔、沖缺、沖槽、剖切、鑿切、切邊、切舌、...

生產中為滿足衝壓零件形狀、尺寸、精度、批量、原材料性能等方面的要求,採用多種多樣的衝壓加工方法。概括起來衝壓加工可以分為分離工序與成形工序兩大類。...

濕法又稱相分離法或熱致相分離法,與乾法相對應。將高沸點小分子作為致孔劑添加到聚烯烴中,加熱熔融成均勻體系,然後降溫發生相分離,經雙向拉伸後用有機溶劑萃取出...

1切開 切開是將材料沿敞開輪廓局部而不是完全分離的一種衝壓工序。被切開而分離的材料位於或基本位於分離前 所處的平面。 2、切邊 切邊是利用沖模修邊成形工序...

分離工序的一種。即把成形零件的邊緣修切整齊,或切成所需形狀。切邊面料成品包裝前的工序 編輯 在各種面料成品出貨前都要按照客戶對布門幅的要求在切邊機上進行切...