基本介紹

- 中文名:分級蒸餾

- 外文名:fractionation

- 含義:用分餾柱將幾種沸點相近液體分離

- 套用:分離沸點相近液體混合物

基本原理,裝置及技術,實驗操作,注意事項,注意問題,

基本原理

根據蒸餾的原理,理論上只要採用多次氣/液平衡,即多次進行部分汽化和冷凝過程就可以將許多沸點相近的有機液體分離成純度很高的單一組分。因此,分級蒸餾是將許多次的簡單蒸餾合併為一次操作,而實現這一Et標的方法只需在簡單蒸餾系統中加人分級蒸餾裝置即可。

利用分餾柱進行分級蒸餾,實際上就是在分餾柱內使混合物進行多次氣化和冷凝。當上升的蒸氣與下降的冷凝液互相接觸時,上升的蒸氣部分冷凝放出熱量使下降的冷凝液部分氣化,兩者之間發生了熱量交換。其結果,上升蒸氣中易揮發組分增加,而下降的冷凝液中高沸點組分增加。如果繼續多次,就等於進行了多次的氣液平衡,即達到了多次蒸餾的效果。這樣,靠近分餾柱頂部易揮發物質的組分的比率高,而在燒瓶中高沸點的組分的比率高,當分餾柱的效率足夠高時,開始從分餾柱頂部出來的幾乎是純淨的易揮發組分,而最後的燒瓶里殘留的幾乎是純淨的高沸點組分。

裝置及技術

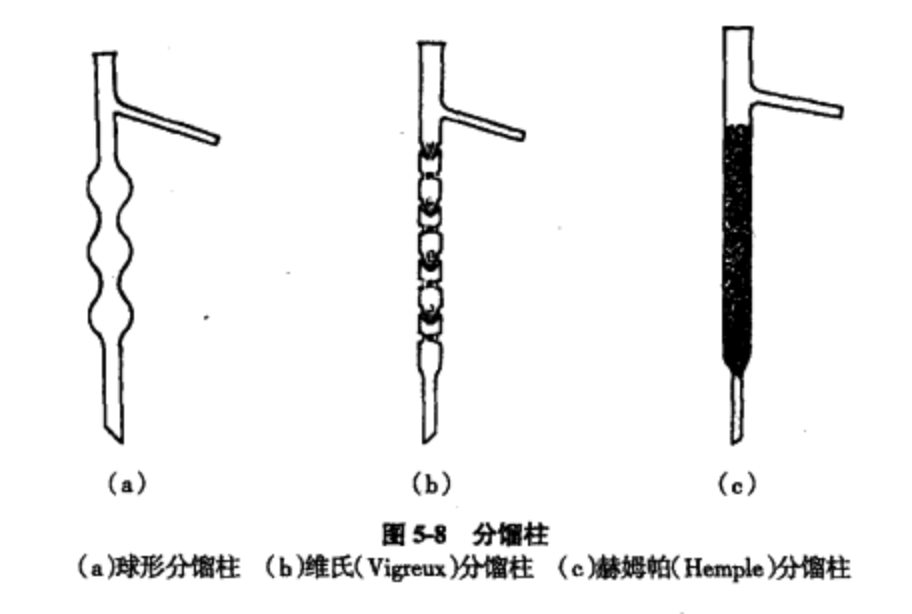

分餾柱有很多種,實驗室最常用的分餾柱有球形分餾柱、韋氏(Vigreux)分餾柱、赫姆帕(Hempel)分餾柱,如下圖所示。

分餾柱

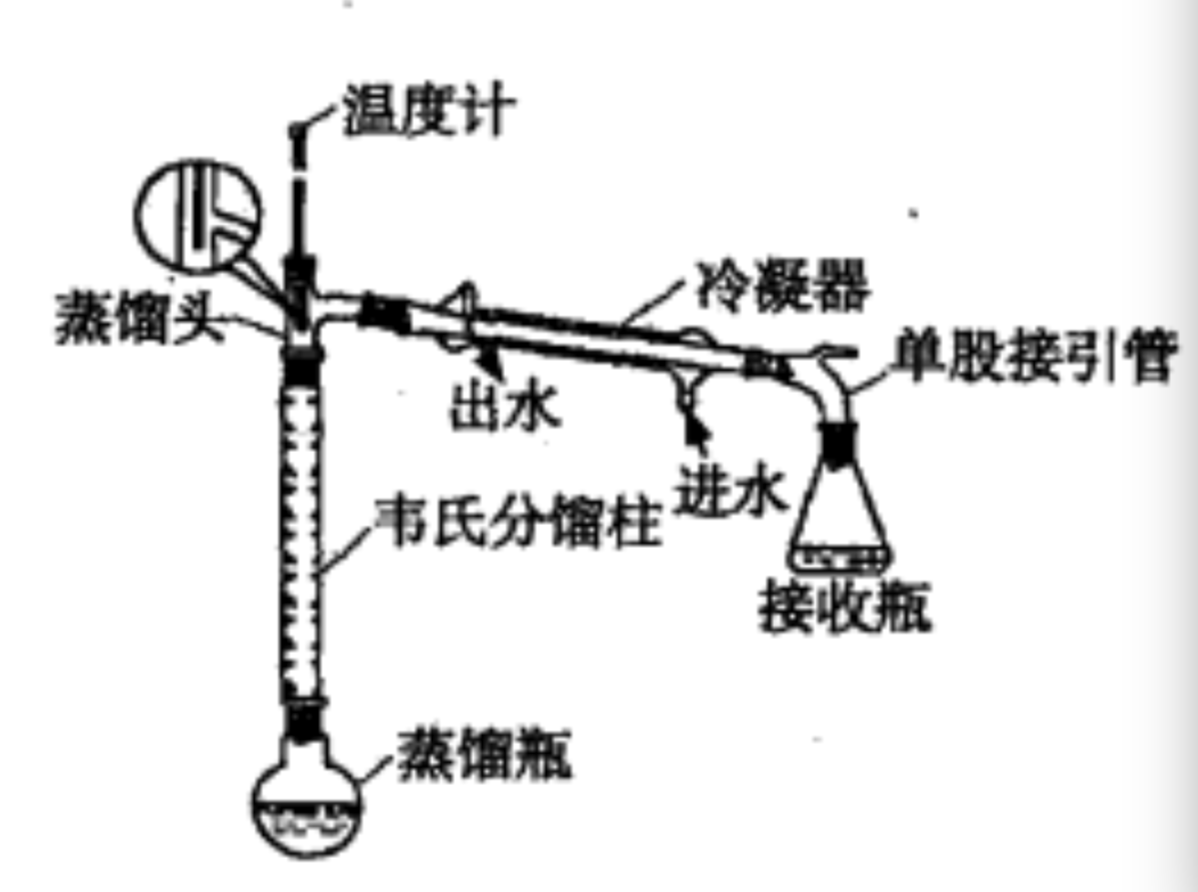

分餾柱下圖即為分級蒸餾的裝置示意圖,除了在蒸餾瓶和蒸餾頭之間裝入一分餾柱外,其他部分和簡單蒸餾裝置完全相同。

分餾裝置圖

分餾裝置圖為了實現多次氣/液平衡,提高分級蒸餾效率,現在已設計了很多種高效的分餾柱,填充分餾柱就是最常見的一種。在填充柱中,蒸餾頭的開管內部可以填充玻璃、陶瓷和金屬等材料製成的球、環和絲,以增加汽/液接觸。分餾柱中填料裝的越緊密,汽/液接觸面積越大,分級蒸餾效果越好,但分餾柱中的壓力也愈來愈大,組分級蒸餾出率也愈低。因此,應根據實際情況選擇合適尺寸和填充材料的分餾柱。球形分餾柱的分級蒸餾效率較差,分餾柱中的填充物,通常為玻璃環。玻璃環可用細玻璃管割制而成,它的長度相當於玻璃管的直徑。若分餾柱長30cm,直徑為2cm,則可用直徑4~6mm玻璃管制成的環。一般說來,上述的三種分餾柱的分級蒸餾效率都是很差的。但若將300W電爐絲切割成單圈或用金屬絲網繞製成B型(直徑3~4mm)填料裝入赫姆帕分餾柱,可顯著提高分級蒸餾效率。若欲分離沸點相距很近的液體混合物,必須用精密分級蒸餾裝置。

混合有機化合物液體被分級蒸餾時,蒸氣從蒸餾瓶中不斷地上升到分餾柱中,並被部分冷凝成液體,被冷凝的部分液體由於含有較多的低沸點有機化合物,其沸點也就比蒸餾瓶中的液體溫度要低。當蒸餾瓶中的後續蒸氣上升至分餾柱中,便會與這些經過一次氣/液平衡的冷凝液體進行熱交換,使部分低沸點物質再次沸騰,而後續的蒸氣被部分冷凝,這樣就又進行了一次氣/液平衡,結果汽化的蒸氣中低沸點組分又有所增加。這些新的蒸氣在分餾柱中繼續上升,可再次被部分冷凝和與後續蒸氣進行熱交換而汽化。由於上升的蒸氣不斷地在分餾柱中冷凝和蒸發,而每一次的冷凝和蒸發都使氣相中低沸點的有機化合物含量不斷提高,這樣就實現了在同一裝置中進行多次簡單的蒸餾的操作。

由此可見,在分級蒸餾過程中,分餾柱是至關重要的,如果選擇合適的分餾柱就可以使通過分餾柱流出的蒸氣是高純度的單一有機化合物質。一個高效的分餾柱可以對各組分之間沸點只相差0.5℃的有機混合液體進行分級蒸餾。

實驗操作

分級蒸餾的裝置及安裝方法

實驗室中的分級蒸餾裝置包括蒸餾燒瓶、分餾柱、蒸餾頭、溫度計套管、溫度計、冷凝管、接引管和接收瓶等,安裝方法與蒸餾裝置相似。分餾柱要用鐵夾垂直夾住固定好。

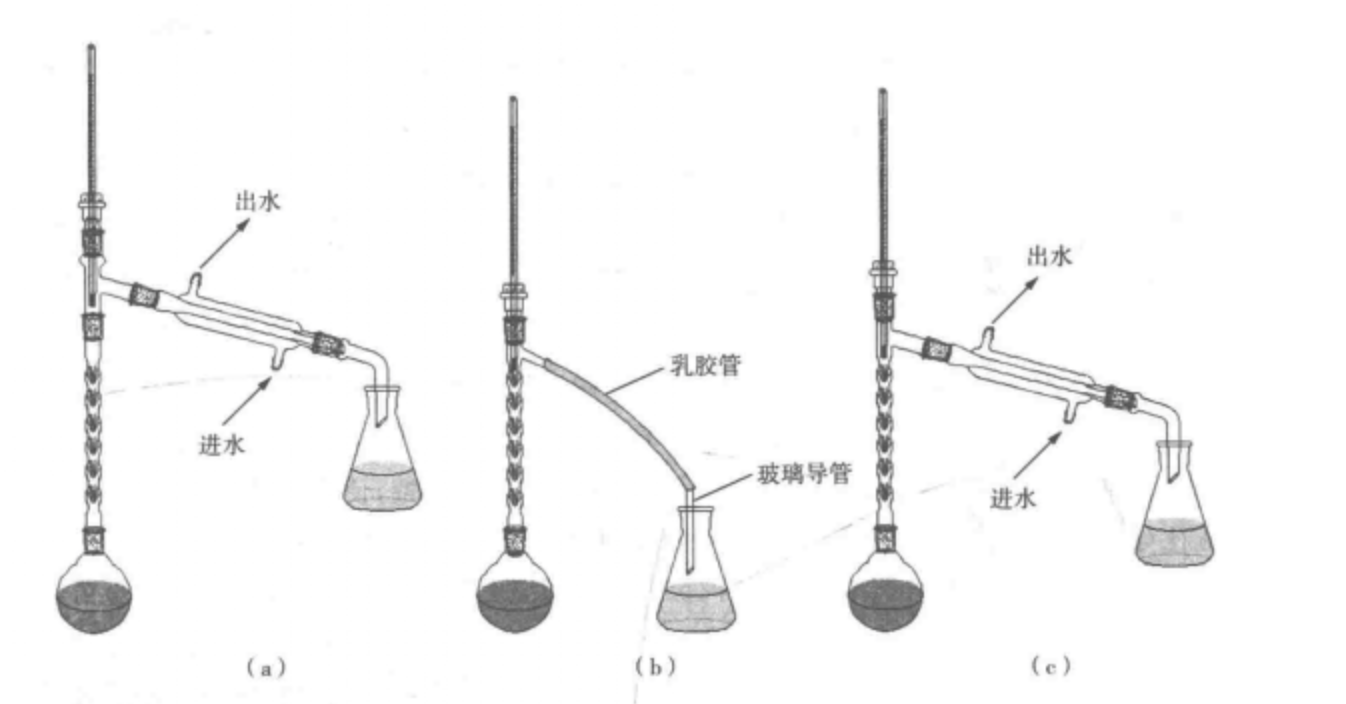

下圖所示為使用不同的刺形分餾柱所搭建的幾種常見的分級蒸餾裝置。下圖(a)的裝置接口多、較煩瑣,而下圖(b)中的乳膠管易被有機試劑腐蝕損壞,因此,在實驗室中常採用下圖(c)所示的分級蒸餾裝置。

常見分餾裝置圖

常見分餾裝置圖分級蒸餾的操作方法

分級蒸餾的操作方法與蒸餾大致相同。將待分級蒸餾的混合物裝入蒸餾燒瓶中,投人適量沸石,按次序安裝好分級蒸餾裝置。接通冷凝水後,開始用合適的熱源和溫度加熱,使液體保持平穩的沸騰。控制加熱溫度,使蒸氣緩緩升入分餾柱,約10~15min後到達柱頂。在有餾出液滴出後,調節溫度,使液滴的餾出速度控制在每2~3秒1滴,以達到較好的分級蒸餾效果。若溫度計的讀數突然下降,說明低沸點的餾分已基本蒸完。再繼續升高溫度,收集第二組分的餾出液。至全部組分級蒸餾出,才停止加熱。

精密分級蒸餾裝置如下圖所示。在燒瓶中加入待分級蒸餾的物料,投入幾粒沸石,柱頭的回流冷凝器中通水,關閉出料旋塞(但不得密閉加熱)。對保溫套及燒瓶電爐通電加熱,控制保溫套溫度略低於待分級蒸餾物料組分中最低的沸點,調節電爐溫度使物料沸騰,蒸氣升至柱中,冷凝、回流而形成液泛(柱中保持著較多的液體,使上升的蒸氣受到阻塞,整個柱子失去平衡)。降低電爐溫度,待液體流回燒瓶,液泛現象消除後,提高爐溫,重複液泛1~2次,充分潤濕填料。若用玻璃填料,可省去預液泛操作。

精密分餾裝置

精密分餾裝置經過上述操作後,調節柱溫,使之與物料組分中最低沸點相同或稍低。控制電爐溫度,使蒸氣緩慢地上升至柱頂,冷凝而全回流(不出料)。經一定時間後柱及柱頂溫度均達到恆定,表示平衡已建立。此後逐漸旋開出料旋塞,在穩定的情況下(不液泛),按一定回流比連續出料,收集一定沸點範圍的各餾分,記下每一餾分的沸點範圍及重量。

精密分級蒸餾

精密分級蒸餾的原理與簡單分級蒸餾相同。為了提高分級蒸餾效率,在操作上採取了兩項措施。一是柱身裝有保溫套,保證柱身溫度與待分級蒸餾的物質的拂點相近,以利於建立平衡。二是控制一定的回流比(上升的蒸氣,在柱頭經冷凝後,回入柱中的量和出料的量之比)。一般說來,對同一分餾柱,平衡保持得好,回流比大,則效率高。

精密分餾

精密分餾精密分餾裝置如上圖所示。在燒瓶中加入待分餾的物料,投入幾粒沸石,柱頭的回流冷凝器中通水,關閉出料旋塞(但不得密閉加熱)。對保溫套及燒瓶電爐通電加熱,控制保溫套溫度略低於待分餾物料組分中最低的沸點,調節電爐溫度使物料沸騰,蒸氣升至柱中,冷凝、回流而形成液泛(柱中保持著較多的液體,使上升的蒸氣受到阻塞,整個柱子失去平衡)。降低電爐溫度,待液體流回燒瓶,液泛現象消除後,提高爐溫,重複液泛1~2次,充分潤濕填料。若用玻璃填料,可省去預液泛操作。

經過上述操作後,調節柱溫,使之與物料組分中最低沸點相同或稍低。控制電爐溫度,使蒸氣緩慢地上升至柱頂,冷凝而全回流(不出料)。經一定時間後柱及柱頂溫度均達到恆定,表示平衡已建立。此後逐漸旋開出料旋塞,在穩定的情況下(不液泛),按一定回流比連續出料,收集一定沸點範圍的各餾分,記下每一餾分的沸點範圍及重量。

注意事項

1.分級蒸餾一定要緩慢地進行,控制好恆定的餾出速度。

2.要保持有相當量的液體自分餾柱流回蒸餾燒瓶中,即要選擇合適的回流比。

3.使用填充式分餾柱時,如果填料裝得太緊或不均勻,會造成分餾柱內回流液體的聚集,出現這種情況時,應及時重新裝柱。

4.無論使用何種分餾柱,都要防止回流液體在分餾柱內的聚集。否則會減少液體和上升蒸氣的接觸面積,或者上升的蒸氣會把回流液體沖入冷凝管中造成“液泛”現象,達不到分級蒸餾的目的。為了避免這種情況,通常在分餾柱外包裹一定厚度的保溫材料(如石棉繩、石棉布等),以減少分餾柱內的熱量散失和波動,提高分級蒸餾效率。

注意問題

在進行分級蒸餾操作時,簡單蒸餾所需的注意事項都應考慮,除此之外,由於分級蒸餾和簡單蒸餾的不同,還需要注意以下4個方面的問題:

1.分級蒸餾的關鍵是選擇合適的分餾柱。一般原則是,混合有機化合物液體沸點相差30℃以上可不必用分餾柱,相差20℃左右時應選擇簡單的分餾柱,相差10℃左右時則需要選擇精細的分餾柱。而混合有機化合物液體沸點相差10℃以下時,必須使用複雜精細的分餾柱。若用精細複雜的分餾柱分級蒸餾沸點相差大的有機混合液體就得不償失,而用簡單的分餾柱分級蒸餾多組分沸點相差很小的有機混合液體則達不到分離的目的。

2.分級蒸餾時,不論選擇何種分餾柱,都應防止冷凝的液體在柱內聚集,尤其是使用填充柱更應注意這一問題。若冷凝的液體在分餾柱內聚集,不僅減少汽/液接觸面積,而且不斷上升的蒸氣會將液體衝出分餾柱而達不到分級蒸餾的目的(注意,任一蒸餾方法雖然最終都是得到液體組分,但這種液體紕分在進入冷凝管前必須是汽化後的,而不應是液態)。為了避免冷凝液體在分餾柱內的聚集,在具體操作中可在分餾柱外包一定厚度的保溫材料,以避免分餾柱內蒸氣冷凝太快。若是因為分餾柱中填料裝的太緊或不均勻造成的柱內液體聚集,則只能是停止操作,重新裝置。

3.分餾柱內的溫度是有一定梯度的,柱內自下而上溫度不斷降低,柱頂溫度應保證餾出組分汽化,而柱底溫度必須保證蒸餾瓶中的混合液體汽化。分餾柱內溫度梯度一般通過調節餾出組分速度來控制,若餾出速度太快,柱內溫度梯度減小,難以進行多次汽/液平衡而達不到分離效果;若餾出速度太慢,柱內冷凝液體則會聚集。為了避免上述情況,常用回流比來控制。在分級蒸餾操作過程中,有兩處有冷凝液體滴出,一處是經冷凝管餾出的分離組分滴人接收瓶,另一處是從分餾柱被冷凝的液體滴回蒸餾瓶。這樣分餾柱流出蒸餾瓶的液體速度和餾出蒸氣經冷凝管進入接收瓶組分速度的比值就是回流比。回流比的大小應根據具體的情況掌握,常規底操作回流比控制在4:1,即冷凝液體流回蒸餾瓶每秒4滴,分餾柱頂餾出液組分為每秒1滴。

4.分級蒸餾操作時為使填充分餾柱中的填料完全被液體浸潤,可先迅速加熱使蒸氣先衝到分餾柱頂,但尚未達到溫度計水銀部位時,減少加熱使蒸汽冷凝回流,維持幾分鐘後,再加熱升溫,開始正式分級蒸餾操作。