形成原因

《凍結風化基岩段中深孔爆破快速施工工法》的形成原因是:

截至2007年,採用

凍結法施工的深井越來越多,凍結壁設計強度也越來越高,隨著施工進展

凍結壁的強度和厚度迅速增加,當施工到風化基岩段時井筒已基本凍實,施工難度加大,人工掘進凍土效率低,循環進度慢。而採用爆破法施工凍結風化基岩段能較好地解決上述難題,凍結井筒與普通井筒爆破的主要區別在於凍結井筒周圍布置著凍結管,爆破產生的振動波可能損壞凍結管和凍結壁。

《

煤礦安全規程》執行說明對凍結爆破的炮眼深度、每段裝藥量、總裝藥量以及周邊眼與井幫和凍結管的距離等參數進行了嚴格的限制,《礦山井巷工程施工及驗收規範》適當放寬了對

炮眼深度的限制(凍土段炮眼深度不超過1.6米,凍結岩石段炮眼深度不超過1.8米),按照《煤礦安全規程》執行說明的規定施工,循環進尺小、爆破後周邊眼與井幫間留茬或分次爆破。經實踐研究,

中煤第一建設公司決定採用《凍結風化基岩段中深孔爆破快速施工工法》施工,通過在多個凍結井筒中的套用,對凍結井筒的快速、安全、優質施工有指導意義。

工法特點

《凍結風化基岩段中深孔爆破快速施工工法》的工法特點是:

⒈凍結井筒周圍布置著凍結管,爆破產生的爆轟波可能損壞凍結管和凍結壁。

⒉對爆破的炮眼深度、單位炸藥耗藥量、爆破器材以及周邊眼與凍結管的距離等參數要求高。

⒊減小周邊眼的間距和抵抗線,採用較大的裝藥不耦合係數。

⒋爆破後,井幫成形規整,減少超欠挖和出砰量。

⒌所需人工少,工人勞動強度減小。

⒍縮短循環時間,使井筒掘砌速度大為提高,同時有效保證了施工安全和質量。

操作原理

適用範圍

《凍結風化基岩段中深孔爆破快速施工工法》適用於立井凍結風化基岩段、凍結礫石層段和凍實的鈣質黏土段井筒工程施工。

工藝原理

《凍結風化基岩段中深孔爆破快速施工工法》的工藝原理敘述如下:

根據井筒凍結設計、凍結鑽孔布置和實測偏斜值以及實際揭露岩層條件,具體確定炮眼深度、鑽爆器材、周邊眼與凍結管的距離以及裝藥結構、裝藥量等爆破技術參數,爭取最佳炮眼利用率和循環進尺。工藝原理包括:凍結法鑿井原理、控制爆破原理和光面爆破原理。

在井筒開鑿前採用人工製冷技術,將井筒周圍的不穩定地層和含水層凍結成封閉的凍結壁,以抵抗地壓,隔絕地下水和施工井筒的聯繫,暫時改變井筒周圍的地質條件,然後在凍結壁的保護下進行井筒掘砌工作。

在設計炮孔參數時,根據自由面的大小,正確確定最小抵抗線,以控制爆破範圍和程度,使最小抵抗線朝向允許破碎的方向;同時要正確確定炮孔間距,如炮孔間距過大,爆生氣體應力小於炮孔連心面岩石的抗拉強度,則兩孔只形成等圓的徑向裂縫而不貫通,如炮孔間距過小,則不僅使兩孔貫通,爆生氣體的過剩能量將加劇炮孔連心面岩石的拋擲;要合理確定起爆順序和時差,有效控制爆破岩石的拋擲方向和堆積高度,最大限度減小對圍岩和凍結管的破壞。

通過合理選擇爆破參數、科學布置各類炮眼,並按一定順序起爆,使爆破後岩體輪廓面成形規整,圍岩穩定,無明顯炮震裂痕。即相臨兩炮孔在爆生氣體壓力的共同作用下使岩石向自由面方向移動,當兩炮孔間距很小時,岩石整體向自由面方向移動,且不變形,當兩炮孔同時起爆時,則可獲得光滑的岩面,否則凹凸不平。該原理能使圍岩成形規整,避免出現超欠挖和出肝量,降低工人勞動強度,有效控制材料消耗。

施工工藝

《凍結風化基岩段中深孔爆破快速施工工法》的工藝流程為:實測凍結情況→爆破參數確定→布孔鑿岩→爆破施工。

《凍結風化基岩段中深孔爆破快速施工工法》的操作要點如下:

⒈井筒凍結實測

利用科學手段,實測凍結管的偏斜情況、凍結壁的厚度和井幫溫度,提供各層位的凍結管偏斜圖以及凍結壁厚度、溫度、強度等實測數據。根據實測數據,具體確定炮眼深度、周邊眼與凍結管的距離以及裝藥結構、裝藥量等爆破技術參數。

⒉爆破參數確定

⑴炮眼深度

實測凍結管距井幫3.8米以上,凍結壁厚度約9米,井幫溫度﹣10°C,決定將炮眼深度確定為3.5米。

⑵掏槽方式選擇

根據鑿眼機具、岩石硬度以及以往立井中深孔爆破施工的經驗,井筒掘進多採用二階直眼式掏槽,為克服爆破後呈現反鍋底狀,對各階掏槽深度進行改進,即第一階掏槽深度為1.8米、第二階掏槽深度為3.7米,第一階與第二階掏槽眼在平面內呈星形布置。

⑶周邊眼間距E值

周邊眼間距主要與岩石硬度、結構層理、炸藥品種、炮眼直徑等多種因素有關,由計算公式:E=da(2nξσc/σp)和凍結風化基岩段穿過的岩層條件,根據多個井筒的實踐經驗,確定周邊眼間距為400~600毫米。式中:da-炮眼直徑;n-爆炸靜壓係數,一般取1;ξ-岩體爆破抗壓強度係數,一般取1.5~2.0;σc-岩體極限抗壓強度;σp-岩體極限抗拉強度。

⑷炮眼密集係數

炮眼密集係數是炮眼間距與最小抵抗線之比,它直接影響光面爆破的效果。A=E/W。式中:A-炮眼密集係數;E-炮眼間距;W-最小抵抗線。研究和確定炮眼密集係數要確保貫通裂縫的形成條件,如果炮眼密集係數取得過大,即炮眼間距遠大於最小抵抗線,徑向裂縫在延伸到鄰近孔之前已延伸到自由面,切向應力被釋放,則就失去形成貫通裂縫的機會;反之,若炮眼密集係數取得過小,雖有利於形成貫通裂縫,但自由面方向的阻力過大,岩石有可能爆不下來。實踐中一般選用W=750毫米,E=600毫米,則A=600/750=0.8。並根據岩石條件進行適當調整。

⑸裝藥不耦合係數N值

不耦合係數為炮眼直徑與藥卷直徑之比,增大不耦合係數能降低爆炸應力波在圍岩內產生的環向拉應力。實踐中周邊眼直徑為55毫米,藥卷直徑為35毫米,則N=55/75=1.57

⑹裝藥量及裝藥結構

根據《礦山井巷工程施工及驗收規範》要求和實踐經驗,單位炸藥消耗量一般取0.8~1.1千克/立方米為了避免爆轟波峰值疊加,造成凍結管斷裂、掏槽眼、輔助眼及周邊眼分別選用1、3、5、7和11段毫秒延期電磁雷管,多採用反向連續裝藥、並聯起爆。

⑺裝藥技術

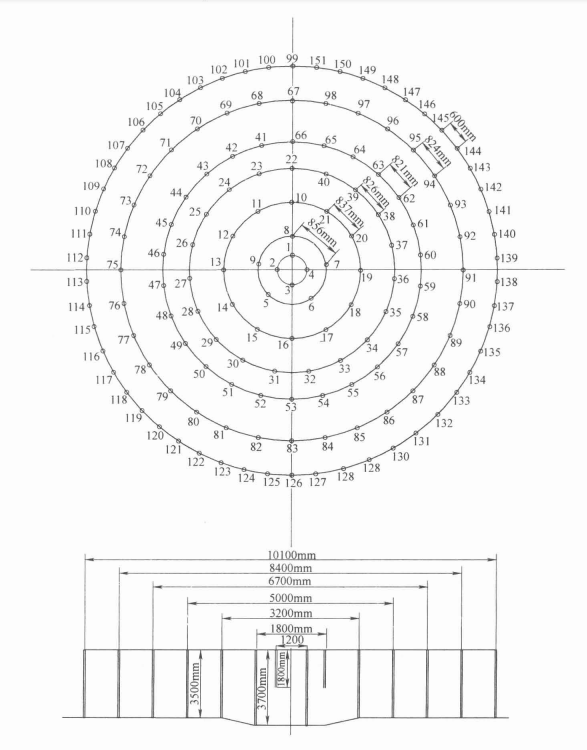

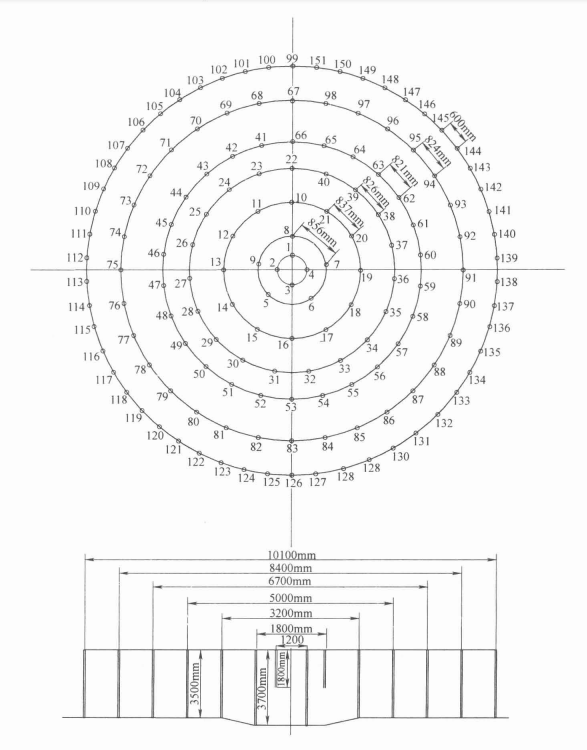

炮眼的堵塞質量對有效利用炸藥的爆炸能量,控制衝擊波和肝石飛散,具有一定的影響,為不崩壞模板和懸吊設備,在採取其他飛砰措施的同時,用5~15毫米的小石子進行炮眼堵塞,設計堵塞長度不小於400毫米,上部再補加黏土炮泥,增加其封閉程度。凍結基岩段爆破圖表(圖1、表1~表4)

圖1 口孜東礦中央迴風井凍結基岩段炮眼布置圖

⒊施工工序

⑴移鑽下井:將傘鑽移位到井口,用提升鉤頭將掛在井架傘鑽樑上的傘鑽吊起,然後下至井底。

⑵固定傘鑽:傘鑽下井後,接好風水管路,調整傘鑽立柱,支起支撐壁,然後將提升鋼絲繩放鬆。

⑶鑽眼:鑽眼前按設計要求劃出井筒輪廓線,點出炮眼位置,採取定人、定位、定眼、定機分區作業。

⑷裝藥:首先將炮眼內殘渣用壓風吹淨,並檢查炮孔深度是否符合設計要求,然後按爆破設計要求裝填藥卷。

⑸連線放炮:經檢查裝藥無誤後,即可進行連線工作,將吊盤及設備提到安全高度,人員撤離到地面安全地點後,採用高頻起爆器起爆。

材料設備

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》所用的材料及設備明細如下:

⒈鑽眼設備

鑽眼採用FJD-6系列傘鑽,配備YGZ-70型導軌式獨立迴轉鑿岩機,配合B25毫米中空六角鋼釺桿,Ф52毫米十字形鑽頭。

⒉炸藥

截至2007年,中國國內常用的礦用炸藥分為四類:硝鉉類炸藥、水膠炸藥、乳化炸藥和硝化甘油炸藥,水膠炸藥相對安全,但內含5%~15%的水,淮北雷鳴科化研發的T330型抗凍水膠炸藥,能滿足﹣25°C低溫條件下的使用要求,藥卷規格為Ф45×500毫米,周邊眼選用Ф35×500毫米。

⒊雷管

國內煤礦井巷爆破常用的雷管有四種:瞬發電雷管、秒延期電雷管、毫秒延期電雷管和毫秒延期電磁雷管,這四種雷管都能耐低溫,有一定的抗水性,選用雷管的原則是各段爆破產生的震動波不相互疊加。單個藥包爆炸所引起的地層振動僅在一次或幾次較小偏轉後才出現最大振幅A,通常振動持續的時間很短,多數情況下只有三個全振動有大於A/2的振幅,其他振動可以忽略不計,也就是說雷管延期間隔時間大於3T(T為地層的振動周期)時,可以認為兩次相臨爆破彼此的振動相互獨立不會疊加。凍結地層的爆破震動頻率估算式如下:f=1/τ1gR。式中:τ-與地層特性有關的係數,取τ=0.01~0.04;R-爆破工作面炮眼與凍結管的距離,取R=1.5~9.0。經計算得f≈42~568赫茲,則3T≈5~115毫秒。把此數據近似的用於凍結風化基岩段,其合理的延期時間應稍大於150毫秒。故選用1、3、5、7和11段毫秒延期電磁雷管,高頻起爆器井上放炮。

質量控制

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》必須執行《礦山井巷工程施工及驗收規範》和《礦井工程質量檢驗評定標準》外,在施工中還應注意以下幾點:

⒈鑽眼前劃好井筒輪廓線,控制好周邊眼的開孔位置和角度,尤其控制好周邊眼與凍結管之間的距離不得小於1.2米。

⒉嚴格控制單位炸藥消耗量,儘量減少對圍岩的破壞,確保規格尺寸符合設計要求。

⒊根據圍岩情況做好臨時支護。

安全措施

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

⒈嚴格按爆破圖表布眼、裝藥和連線放炮,爆破圖表根據實際情況進行調整。

⒉施工中,根據凍結管傾斜情況,及時調整周邊炮眼位置,防止崩壞凍結管。

⒊根據凍結單位提供的各層位凍結管偏斜圖,在荒壁上標出凍結管的準確位置,打眼時應儘量避開。

⒋放炮前要及時與凍結站聯繫,關閉全部鹽水管路(不需要停泵),放炮後再逐一放開,發現鹽水漏失必須檢查情況,與凍結單位共同及時處理。

⒌採用安全性能好的防凍炸藥,高精度毫秒延期電磁雷管,合理選取爆破參數,放炮前認真檢測,確保放炮時的穩定起爆。

環保措施

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》的環保措施如下:

⒈加強通風系統管理,保證工作面有足夠的新鮮風流。

⒉採用濕式鑿岩、爆破後灑水等綜合防塵措施,降低粉塵對空氣的污染。

⒊作業人員必須正確佩帶防塵口罩、耳塞等勞動保護用品,降低粉塵和噪聲對人體的危害。

⒋不同廠家的雷管和火藥不得混用,確保火藥爆轟充分。

⒌打眼時應避開凍結管,並保持一定距離,避免損壞凍結管,造成鹽水泄露。

效益分析

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》的效益分析如下:

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》,縮短了正規循環時間,使每個循環進尺達到3米,最高進尺達到3.3米,爆破效率達到90%,每一個循環從24小時降到18小時,提高了立井井筒施工速度。施工中加上管理規範,組織到位,劉莊副井井筒工程達到了全井平均月成井102米的成績;劉莊西區進風井井筒工程達到了全井平均月成井121米的成績;口孜東風井2007年6月凍結段外壁掘砌施工當月進度達到了172米,繼172米的好成績後,在7月份施工中克服了井筒變徑換模板、井壁凍土厚(達1.5米)、荒徑大(Ф10.9米)等影響,取得了月成井101米的成績,安全生產無事故。

套用實例

施工單位採用《凍結風化基岩段中深孔爆破快速施工工法》的套用實例如下:

在國投新集集團劉莊煤礦副井井筒、西區進風井(魯班獎工程)和口孜東風井(“太陽杯”工程)中套用,效果明顯。經計算,在劉莊副井中總計縮短工期31.6天。按人工130元/天計算,參與工程施工208人,節約人工成本費用85.4萬元,設備及周轉材料租賃費、維修費、電費等3.3萬元/天,節約104萬元,礦建費用累計節約189.4萬元;凍結維持費用1.3萬元/天,凍結費用節約41萬元;二者合計節約費用230.4萬元;在西區進風井中,總計縮短工期35.2天。按人工130元/天計算,參與工程施工218人,節約人工成本費用99.8萬元,設備及周轉材料租賃費、維修費、電費等約3.3萬元/天,節約116.2萬元,礦建費用累計節約216萬元;凍結維持費用1.3萬元/天,凍結費用節約45.8萬元;二者合計節約費用261.8萬元;在口孜東風井中,總計縮短工期40.6天。按人工130元/天計算,參與工程施工222人,節約人工成本費用117萬元,設備及周轉材料租賃費、維修費、電費等3.3萬元/天,節約134萬元,礦建費用累計節約251萬元;凍結維持費用1.6萬元/天,凍結費用節約64.9萬元;二者合計節約費用315.9萬元。以上三個井筒施工中合計節約資金808.1萬元。

註:施工費用以2007-2008年施工材料價格計算

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《凍結風化基岩段中深孔爆破快速施工工法》被評定為2007-2008年度國家一級工法。