介紹

採用激冷方法使某些部分的碳保持化合碳的形式而形成白口或麻口的特種鑄鐵。被激冷的工件表面要求高硬度、高耐磨性。它常採用金屬型鑄造,使其冷卻較快,得到一定深度的白口層。其餘部分用砂型鑄造,冷卻較慢(包括用金屬型鑄造的內層),得到麻口層和灰口組織。它常用作耐磨零件如軋輥、車輪和破碎機零件等。冷卻速度、化學成分、工藝因素等對於白口層和麻口層的深度和硬度以及鑄鐵件質量和耐磨性有很大影響。

冷卻速度

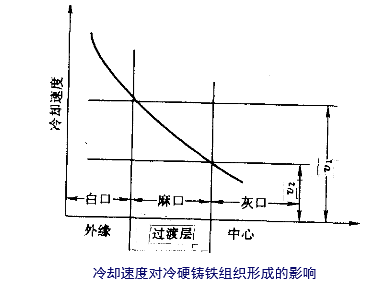

冷卻速度對鑄鐵組織有直接的影響,同一成分的鐵水,當快速冷卻時可以得到白口組織;當緩慢冷卻時卻能得到灰口組織;;當冷卻速度介於二者之間時,則形成既有滲碳體又有游離石墨的麻口組織,冷硬鑄鐵就是根據這一基本原理製得的。如圖表示冷卻速度對冷硬鑄鐵組織形成的影響。下圖中v1表示獲得白口層所需的最小冷卻速度。v2表示保證中心灰口區的最大冷卻速度。通常採用金屬型來控制其冷卻速度,與金屬型接觸的鑄件表面形成白口組織。遠離接觸面的心部形成灰口,白口與灰口之間為過渡區,即為麻口組織。白口區的大小決定鑄件的耐磨性,白口區越大,耐磨性越高。而白口區深度與白口區加上麻口區的總深度之比,稱為相對深度。相對深度一般為0.25~0.45。相對深度的大小影響冷硬鑄鐵的強度。在同樣的白口深度條件下,相對深度越大,則麻口區越小,與其相應冷硬鑄鐵的強度也越高,故要求麻口區越小越好。

通常採用激冷鑄型來改變傳熱條件而影響鑄件的冷卻速度。鑄型傳熱越快,白口深度就越大。而鑄型的傳熱條件與鑄型厚度、鑄件接觸時間和塗料層厚度有關。在一定範圍內,鑄型壁厚越大,白口深度也越大;但超過一定範圍之後,增加型壁厚度,由於鑄型積蓄的熱量使鑄件產生“自行退火”,反而使白口深度減少。某廠經驗認為,軋輥金屬型壁厚S可按下列式子求得,S=(0.15R+100)mm。式中R為軋輥直徑(mm)。鑄件與鑄型接觸時間越長,則白口深度越大。如果鑄件與鑄型中間形成空隙,降低散熱速度,白口層就會減少。所以鑄件下部、水平部分要比垂直、上部水平部分的激冷效果好,白口層深度就大。光滑的鑄型激冷比粗糙鑄型的激冷效果好。鑄型上塗料和預熱也有一定的影響,塗料越厚,預熱溫度越高,則白口深度越小。一般塗料厚度為0.15~0.35mm,鑄型的預熱溫度為70~120℃。

化學成分

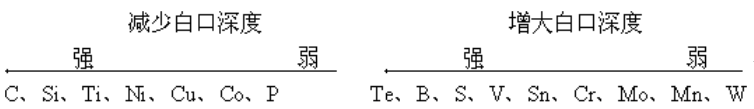

合金元素對鑄鐵白口層深度的影響主要取決於它們對石墨化的影響。凡是促進石墨化的元素,都減少白口深度。凡是阻礙石墨化的元素,都增大白口深度。

其影響大小排列如下:

各元素對麻口層厚度的影響也不同,碲、碳、硫、磷減少麻口層厚度,鉻、鋁、錳、鉬、釩增大麻口厚度。由於各元素的作用不同,能增大白口深度的元素,不一定能增加白口層的硬度。各元素對白口層硬度的影響如下:

各元素對白口層硬度的提高是由於不同的原因,如碳是靠碳化物數量的增加;磷是靠形成磷共晶;鎳、錳、鉻等是由於組織細化,提高白口鐵中珠光體的彌散度,以及形成高硬度的馬氏體-碳化物組織;釩靠形成特殊的碳化物;矽、鋁是由於強化了基體。在生產中,控制白口深度主要靠矽和碲來調整,控制白口層硬度靠碳和合金化。20世紀70年代以來對軋輥的力學性能要求越來越高,除了要有表面硬度外,還要有足夠的心部強度和韌性。中國大量採用了冷硬球墨鑄鐵軋輥,國際上採用鎳硬鑄鐵和高鉻鑄鐵軋輥,使冷硬鑄鐵件的生產有了新的發展。

工藝因素

主要包括鐵水溫度、過熱時間、澆注溫度、孕育處理和爐料狀況等。提高鐵水過熱度和增加過熱時間,會減少結晶核心,因而增加白口深度。孕育處理會增加石墨核心,減少白口深度。降低澆注溫度會減少白口深度。爐料中增加白口鐵的回爐料或增加廢鋼,白口深度將要增大。為了得到合格的白口深度,首先要控制鐵水的碳當量,碳當量為4.25%~4.35%時,可得到白口深度為5~9mm。鐵水出爐溫度在1370~1390℃較合適。有時鐵水碳當量合適,但鐵水溫度過高或過低,也會造成鑄件白口深度過大或偏小。為了有效地控制白口深度和增加灰口部分的強度,可進行爐前孕育處理。

冷硬鑄鐵軋輥

輥身在激冷鑄型中凝固的鑄鐵軋輥。在凝固過程中緊貼鑄型的輥身外層鑄鐵由於鑄型的激冷作用按亞穩定系凝固成白口組織,稱白口層。輥身芯部和在砂型中凝固的輥頸鑄鐵,由於冷卻速度減慢,按穩定系凝固成灰口組織,稱灰口層。冷硬軋輥白口層組織主要由滲碳體、基體和磷共晶組成。按白口層基體組織的類型冷硬鑄鐵軋輥可分為普通、低合金、中合金和高合金4類,它們的基體組織分別以粗片狀珠光體、細片狀珠光體、貝氏體以及馬氏體為主。

冷硬鑄鐵軋輥的化學成分一般控制在亞共晶鑄鐵範圍,合金元素對軋輥的組織和性能有明顯的影響。碳在白口層中全部呈化合態,提高碳含量後滲碳體量增加,白口層硬度上升,耐磨性改善,但耐熱疲勞性惡化。提高碳含量還導致整體澆鑄軋輥輥頸和芯部強度和韌性下降。為保證這類軋輥輥頸性能,碳一般控制在2.8%~3.2%左右。為提高耐磨性,只有軋制負荷較小的軋機才選用含碳量為3.3%~3.6%的冷硬鑄鐵軋輥。矽是促進石墨化和影響白口層深度的重要元素。矽含量過低時軋輥輥頸和芯部石墨狀態惡化並易產生縮孔。矽含量過高時在白口層中部分碳呈石墨析出,降低耐磨性。矽含量一般控制在0.3%~0.8%範圍內。錳是促進白口化的元素,與硫形成MnS。當錳含量低於MnS的平衡量時,硫顯示強烈的白口化傾向。當錳含量高時,則錳顯示其白口化作用。磷能改善鑄鐵的流動性,防止冷硬鑄鐵軋輥高溫鑄造裂紋時產生,一般控制在0.3%~0.5%。鎳能使白口層基體組織細化和硬化,輥頸和芯部石墨細化。由於鎳促進碳的石墨化,為保持白口層組織和白口深度常與鉻共用。