二冷水噴淋工藝,二冷水噴頭常見問題及解決措施,噴嘴堵塞控制措施,高壓泵冷水噴淋在木材加濕作業中的套用,低壓蒸汽加濕,冷水噴淋系統,以壓縮空氣為動力的冷水噴淋,使用高壓泵進行冷水噴淋,具體實踐,

二冷水噴淋工藝 連鑄二冷水處理工藝:

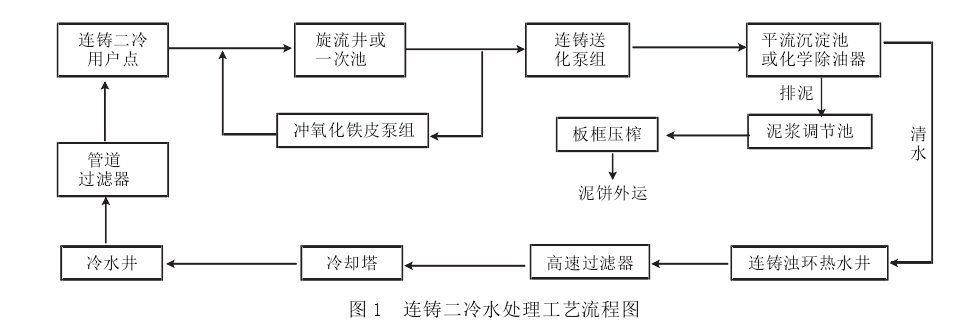

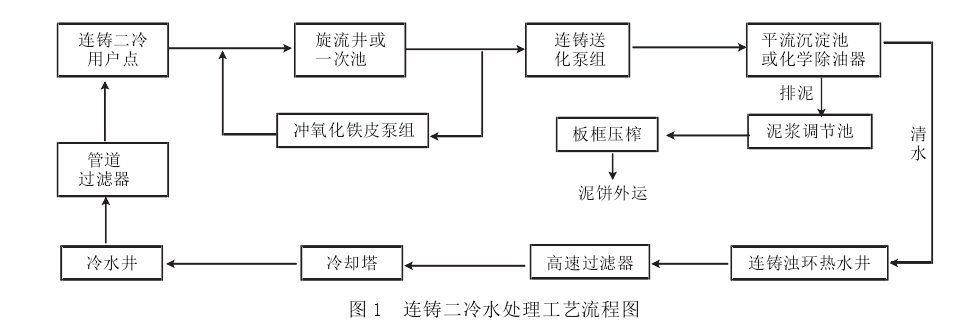

連鑄二冷水系統常規採用絮凝沉降、降溫過濾處理工藝,主要設施配置有一次沉澱池/旋流池、平流沉澱池/化學除油器、冷卻塔、高速過濾器和管道過濾器等,處理工藝流程如圖《連鑄二冷水處理工藝流程圖》所示。

連鑄二冷水處理工藝流程圖

該水處理系統過濾器一般採用砂濾,供水側供水管路配置一道200 μm管道過濾器,連鑄側配置200 μm、150 μm和80 μm不等的兩道管道過濾器,在後端連鑄機扇形段二冷水調節閥後可增加Y型過濾器,系統水須保證全過濾,即旁路上也需安裝過濾器,且需重點關注過濾器的日常維護保養,保證過濾攔截效果。連鑄水處理過程控制重點體現在沉澱和過濾處理效果上,只有保證每個水處理設備的高效運行才能達到最終的水質穩定和噴嘴堵塞控制效果。供水管線一般在最後一道過濾器前採用碳鋼管道,最後一道過濾器後採用不鏽鋼管道,也有的全部使用不鏽鋼管道。另外,在保證壓縮空氣品質的同時,建議壓縮空氣管線選用不鏽鋼材質,並設定過濾器。

二冷水噴頭常見問題及解決措施 連鑄機噴出冷卻水呈現直線型或者呈滴狀,有些噴嘴直接被堵塞無水流出,這些對鑄坯生產質量有很大的影響。經過多次檢查發現二冷水出現上述原因主要有兩個方面: 1、噴嘴的密封經常在一個澆次的生產中破損起不到密封作用; 2、二冷水本身的水質情況差,內部有大量的絮狀懸浮物雜誌極易堵塞噴嘴。

在連鑄生產過程中,連鑄噴嘴堵塞情況關係連鑄機扇形段二次冷卻效果,是鑄坯內部質量的影響因素之一,控制連鑄噴嘴堵塞率尤為重要。

噴嘴堵塞原因分析:

1、堵塞物成分

通過對連鑄噴嘴堵塞成分的跟蹤分析,堵塞物種類大致可以分為氧化鐵皮、結垢腐蝕物和生物黏泥,有時會有油膠皮和季節性的柳絮堵塞等。對堵塞物取樣成分分析,典型堵塞物成分如下:噴嘴堵塞以結垢物為主的典型成分:

灼燒減量550 ℃:2.54%;

灼燒減量950 ℃:7.95%;

酸不溶物:15.11%;

CaO: 45.02%;

MgO: 1.45%;

ZnO: 0.19%;

Fe2 O3 : 2.27%

P2 O5 : 0.16%;

F: 15.44%。

噴嘴堵塞以腐蝕物為主的典型成分:

Fe2 O3 :51.8%;

CaO:19.9%;

F:13%;

SiO2 :7.88%

MgO:4.17%;

Al2 O3 :1.64%;

SO3 :0.55% 。

2、能源介質質量影響

1)水質影響

在供水水質方面,影響連鑄噴嘴堵塞的主要水質項目為懸浮物、油、微生物及結垢和腐蝕產物,這也是連鑄二冷水系統須重點控制的水質指標。

(1)懸浮物:表示水中懸浮固體含量,所表示的顆粒粒徑為1μm以上。

(2)油:連鑄在生產過程中會有不同程度的油脂泄漏入二冷水系統中,且部分油脂為水溶性油脂。

(3)微生物:水中溶解的營養源引起細菌、絲狀菌、藻類等微生物群的增殖,並以這些微生物為主體,混有泥沙、無機物和塵埃等,形成附著的或堆積的軟泥性沉積物。

懸浮物和油兩者易粘結,易造成黏結堵塞;油也是微生物營養源,易造成細菌生長繁殖,加劇細菌黏泥堵塞;微生物分泌物質與油一起包裹水中的懸浮物,細小顆粒形成大顆粒而截留於噴嘴,造成噴嘴堵塞。懸浮物、油、微生物三項對噴嘴堵塞各自作用、相互影響,控制不當均會造成連鑄噴嘴堵塞。

(4)管道及設備腐蝕物:連鑄生產過程中,噴霧冷卻產生高溫蒸汽,形成易腐蝕的濕熱環境,保護渣中的氟化鈣在熔融後產生氫氟酸,在潮濕環境中形成酸霧,造成金屬外部腐蝕。水中的鹽分、微生物等也會造成管道和設備的腐蝕,腐蝕物進入噴嘴造成堵塞。

2)壓縮空氣品質影響

連鑄噴嘴堵塞按介質影響分為水堵和氣堵兩部分,在保證供水水質的同時,同樣需關注壓縮空氣中的油和雜質含量,保證壓縮空氣品質,氣孔被堵時,影響霧化效果,也會造成噴嘴堵塞。

3、工藝配置及維護

1)過濾器

連鑄噴嘴大多為氣霧噴嘴,且噴嘴孔徑較小,故需控制介質中顆粒物尺寸。水處理系統、供水管路及壓縮空氣管路上過濾器的配置,包括過濾型式、精度、日常維護、過濾器效能等對噴嘴堵塞都有影響。

2)連鑄噴嘴質量影響

連鑄噴嘴內表面越粗糙,油污越容易粘結。提高噴嘴的內表面光潔度,如採用耐磨性材料,可以減輕噴嘴內表面黏附物,減少噴嘴堵塞。

4、生產用水模式及檢修影響

連鑄生產過程中的開停澆操作、頻繁開停機及開澆前是否排污等,檢修過程中的噴嘴保護、噴淋管清洗、扇形段檢修後是否試水沖洗等對噴嘴堵塞都存在影響,日常對堵塞噴嘴的清理維護不及時、不徹底,也會加劇噴嘴再次發生堵塞的傾向。

噴嘴堵塞控制措施 1、水質保證

在水質穩定控制中,通過投加油絮凝劑、助凝劑實現絮凝沉澱處理控制懸浮物、油含量,投加阻垢緩蝕分散劑控制結垢腐蝕,投加鹼度調節劑提高系統鹼度,殺菌劑的投加則保證系統微生物的控制,另外對高速過濾器通過定期投加除油劑的方式反洗,提高反洗效果,保證過濾器處理效能。在達到《工業循環冷卻水處理設計規範》和《連鑄工程設計手冊》基礎上,在實際運行控制中,增加對水中總鹼度、總鐵控制,另外,還增加控制微生物≤10個/mL,在連鑄噴嘴前端控制余氯濃度在0.1~0.5 mg/L,保證殺菌效果。

2、建立良好用水和檢修制度

1)建立良好用水制度

連鑄在檢修後的開澆操作中,應先關閉主管進噴嘴的閥門,打開連鑄現場供水管線上的排污閥,開啟水泵後,通過排污閥先對管道沖洗排污,排出停水階段管道在厭氧環境下產生的黏泥和和管道剝落物及檢修時不慎掉入的雜物,減少開澆後短時間內的噴嘴大量堵塞。

連鑄停機操作中,建議短時間停機時不停水,既減少停機過程中管道沉積物和腐蝕物產生,又避免停送水過程中水流衝擊管道造成的沉積物剝落堵塞。連鑄停機操作中,由於噴淋管中的水在高溫烘烤下,迅速蒸發,水中的硬度在管壁結垢沉積,易造成噴嘴堵塞。建議在停澆時採用“停水不停氣”的操作模式,即停水的同時仍保持壓縮空氣的流動,延時停壓縮空氣,通過壓縮空氣吹掃,將噴淋管中殘餘的水分吹乾,減少高溫烘烤下殘留水在管道中的結垢傾向。另外,連鑄車間需細化跟蹤保護渣的使用情況,規範噸鋼保護渣使用規範及儘量平穩投加;制定連鑄噸鋼油脂消耗管理制度,跟蹤油脂消耗變化,避免潤滑油、油脂泄露排入二冷水中,對噴嘴堵塞造成很大影響。

2)細化落實檢修制度

在連鑄檢修中,做到細化管理,對檢修過程嚴格要求,避免由於檢修工作不細緻造成連鑄噴頭的堵塞。如對下線設備噴嘴做包裹保護、扇形段離線檢修後上線前需試水沖洗,檢修的雜物不得扔入渣溝等。對連鑄堵塞的噴嘴應儘量及時下線清理,有條件的可整根更換處理,保證噴嘴和噴淋管清理效果,減少發生再次堵塞的頻次。在日常保證過濾器維護保養基礎上,在連鑄檢修過程中應對氣側和水側過濾器情況進行檢查、清洗和維護,確認濾網、反洗、排污等均完好正常,確保過濾器過濾攔截處理能力。

3、堵塞物成分分析

通過定期對連鑄噴嘴堵塞物成分分析可掌握造成噴嘴堵塞的直接原因,對症下藥。在連鑄噴嘴檢查和堵塞統計時,應對堵塞種類(如氣堵、水堵)和堵塞物類型(如結垢物、腐蝕物、油泥、其他雜物等)進行細緻分類,可定期取堵塞物進行成分分析化驗,確定造成噴嘴堵塞的直接原因,分析趨勢,共商對策,針對性解決堵塞問題。

高壓泵冷水噴淋在木材加濕作業中的套用 在木材幹燥作業中,由於所乾燥的木材經過儲存,或是在儲木場經氣乾之後,通常會出現木材表面硬化的現象。因此有必要在真正的乾燥作業之前對木材進行預熱以對木材的表面進行軟化,使其重獲透水性,以使木材內部的水分能夠排出來。這就需要對木材進行加濕處理。在許多乾燥窯作業中都對窯材進行了加濕處理,但並沒有考慮對木材本身和乾燥成本的影響。其後果往往是導致木材幹燥效果的不一致,乾燥質量不佳,增加了乾燥成本。這就需要針葉材制材廠通過改變加濕方法來提高幹燥材質量並將加濕處理的時間減到最少。對木材加濕的方法主要有在低壓下使用冷水或使用低壓蒸汽等。在高壓達100巴時使用冷水是一種比較有效的加濕方法,適合於針葉材的加濕。

低壓蒸汽加濕 這是傳統的對窯材進行加濕的方法,蒸汽須處於飽和狀態,以不至於造成對木材的過度乾燥。蒸汽溫度不能超過105℃。這一方法的優點是:在木材吸熱階段適合使用,可快速除濕,並可迅速提高窯內的溫度。作業環境可精確控制,只有所需定量的蒸汽才會進入窯內,對木材硬化的表面進行可靠的軟化。在澳大利亞的乾燥實踐表明,在真正的乾燥作業開始之前,用100℃的蒸汽對木材表面進行2~4個小時的處理可在後續的乾燥作業中極大地降低含水梯度。在美國,對杉木進行蒸汽預熱使乾燥時間縮短了4個小時。使用蒸汽除濕的弊端是橡樹,白臘樹等樹種因為木材的顏色較淡,不適於使用蒸汽預熱。在乾燥窯的濕度調節階段不適於使用蒸汽,因蒸汽溫度太高,容易造成木材的開裂,而且所需的冷卻時間較長。

冷水噴淋系統 冷水主要是來自普通的水供應系統,比如說水龍頭裡的水,壓力在3~5巴之間。以水滴的形式經由帶孔的水管或噴嘴進入到乾燥窯中。冷水處理的優勢是投資費用低,不需要水泵,更重要的是不需要淨化,或去除石灰質。另一優勢是在後續的濕度調節階段,不需降溫。弊端是木材表面積聚水滴的直徑可達1毫米,在大多數情況下很難有效地將這些水滴蒸發掉。結果就是窯材不能夠均勻地加濕。只有靠近噴管的地方才能收到較好的加濕效果,但有的地方還會造成加濕過量。為了解決水滴蒸發遲緩的問題, 普遍採用間歇性加濕的做法,即噴淋一分鐘,停止五分鐘。這樣就會造成加濕時間過長,從而造成後續加熱時間的延長。總之,冷水噴淋不是非常行之有效的做法。

以壓縮空氣為動力的冷水噴淋 這種窯材加濕方法需要使用兩個噴嘴。兩個噴嘴分別噴出水和壓縮空氣。壓縮空氣加快了水的運動。水滴的直徑是15 μ, 這一直徑是非常理想的。能源消耗低,電力為5kW左右。該做法的弊端就是使用兩個管子,因此對閥要進行雙重控制。

使用高壓泵進行冷水噴淋 這種做法可獲得比較好的效果。使用的是循環泵,壓力可達100巴。冷水在泵內經過壓縮,然後經窯內的小徑噴嘴噴出霧狀水滴。水滴可馬上增加窯內濕度。水管和噴嘴都需具有承壓能力。這種做法的優勢是加熱和濕度調節過程加快。水滴的直徑為7 μ,對冷水而言,這一直徑所

需的蒸發時間是最短的。木材表面的硬化現象和應力可輕而易舉地去除。能源消耗低,電力為2kW左右,且減少了乾燥時間。弊端是投資費用高。針葉材制材廠有必要找出行之有效的木材加濕方法來提高窯材的乾燥質量,將乾燥時間縮減到最短。以窯載為200立方米的赤松乾燥窯為例。使用電力加熱獲取蒸汽或是熱水噴淋都要比使用冷水的費用高。因此,改善現有的冷水噴淋方法是最佳的選擇。

具體實踐 以下是改善高壓泵進行冷水噴淋具體實踐

乾燥窯和板材的技術參數如下。

材垛尺寸:(一堆=108立方英尺)長:2堆x6米;寬:5堆x1.5米;高:4堆x1米。

垛數:40垛

最初的含水率:25~60%之間

木材總量:200立方米

乾燥窯的容量:860立方米

剩餘空間:660立方米

因此,有660立方米的空間需要加濕,板材的表面在噴淋期間也需要吸收水分。木材的體積需計算出來,表層的厚度假設為5毫米。需要乾燥木材的體積是6 000 mm x 160 mm x 50 mm。每個板材的表面積為2.54平方米。窯內板材數量為4680張。木材表層體積是59立方米。整個需要加濕的體積為660+59=719立方米。

溫度

在加熱階段要計算一下供水量。在這一階段所需的水量是最大的。加熱時的空氣的初始溫度T為10℃。濕度為70%,絕對濕度Hab一立方米的空氣中為6.5克。加熱後期階段的空氣溫度T為60度。濕度H為90%,絕對濕度Habs為每一立方米的空氣中為117克。加濕所需的水每立方米為117-6.5=110.5克。所需水的總量為719 m3 x 110.5 g/m3 = 79.450g相當於80升。

水的供應

所需的冷水由帶有5個噴嘴水管噴出。每個噴嘴的水量為每分鐘0.7升。噴水設定為噴1分鐘,停4分鐘,以利於水滴的蒸發。這樣每個小時噴淋時間為12分鐘。噴水總量為每小時8.4升。流淌到地上,進入到排水管的水量大約為70%,剩下的供除濕作業的水量為8.4x 0.3 = 2.5升/每小時。5個噴嘴的可用水量為5 x 2.5 = 12.5 升/每小時。加熱時間為80升除12.5升/每小時=6.4小時。加熱時間是可以接受的。但木材表面加濕效果不均勻,且浪費了不少水。

另一種噴淋方式是使用高壓泵噴水。噴水能力為每小時300~350升。所使用的設備包括泵、2千瓦電機、水箱、高壓電磁閥和進水濾網。可濾掉直徑為0.01毫米的顆粒。工作壓力為80~100巴。噴嘴應適合高壓噴霧裝置噴出霧狀水。每個噴嘴的流速為每分鐘0.18升。使用多個小流速的噴嘴要比使用幾個大流速的噴嘴要好,8個噴嘴效果最佳。這種方法不需要間歇式噴淋,也不會造成水的流失。噴出的水量為每小時10升。濕度的分布狀況得到了改善,木材硬化的表面也得到了較好的軟化。 實踐結果表明,高壓泵冷水噴淋可將乾燥時間減少10%,使乾燥材的含水率分配均勻,是較為理想的選擇。