《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》是華南理工大學於2014年12月24日申請的專利,該專利的公布號為CN104549658A,授權公布日為2015年4月29日,發明人是朱敏、曾美琴、魯忠臣、歐陽柳章、王輝、胡仁宗。該發明屬於機械製造與粉末冶金技術領域。

《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》利用介質阻擋放電產生電漿,將介質阻擋放電電極棒引入到高速振動的球磨罐中,一方面要求電極棒外層的固體絕緣介質能夠同時承受高壓放電和磨球的機械衝擊破壞,另一方面要求高速震動的球磨裝置可以使粉末處理效果均勻,它基於普通球磨技術的基礎上,將放電空間氣壓設定為10~10帕左右的氣壓下的非熱平衡放電狀態,通過引入放電電漿對所處理的粉體輸入另一種有效能量,促使待處理粉體在機械應力效應和外加電場的熱效應共同作用下,加速粉體的細化和促進合金化進程,從而極大提高了球磨機的加工效率和作用效果。

2021年11月,《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》獲得第八屆廣東專利獎金獎。

(概述圖為《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》摘要附圖)

基本介紹

- 中文名:冷場電漿放電輔助高能球磨粉體的套用方法及裝置

- 別名:冷場電漿放電輔助高能球磨粉體裝置

- 申請人:華南理工大學

- 申請日:2014年12月24日

- 申請號:2014108150933

- 公布號:CN104549658A

- 公布日:2015年4月29日

- 發明人:朱敏、曾美琴、魯忠臣、歐陽柳章、王輝、胡仁宗

- 地址:廣東省廣州市天河區五山路381號

- 分類號:B02C17/00(2006.01)I、B02C17/14(2006.01)I、B02C17/18(2006.01)I、B02C17/22(2006.01)I、B02C23/18(2006.01)I

- 代理機構:廣州市華學智慧財產權代理有限公司

- 代理人:楊樹民

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

普通高能球磨製備合金粉末的方法是2014年之前納微米材料製備及機械合金化最常用的技術之一,一般是利用高能球磨機轉動或振動把金屬或合金粉末細化到納微米尺度,即:將兩種或兩種以上粉末同時放入高能球磨機的球磨罐中進行球磨,粉末顆磨粒經壓延,壓合,碾碎,再壓合的反覆過程(即冷焊-粉碎-冷焊的反覆進行),可以使粉末晶粒及顆粒尺寸不斷細化,最後可以獲得組織和成分分布均勻的納微米超細合金粉末。通常高能球磨機只是單純通過轉動或振動球磨罐,利用球磨罐中磨球的機械能來處理粉末,也就是僅有機械應力場促成粉末發生作用。然而,2014年之前的機械合金化的套用主要集中在行星式和攪拌式球磨機方面,這種機械合金化存在能耗大、效率低等缺點。

電漿發生器一般在在負壓(真空)下,給反應氣體環境施加高頻電場,氣體在高頻電場的激勵下電離,產生電漿。這些離子的活性很高,其能量足以破壞幾乎所有的化學鍵,在任何暴露的材料表面引起化學反應,從而使材料表面的結構、成分和基團發生變化,得到滿足實際要求的表面。同時,電漿反應速度快、處理效率高,而且改性僅發生在材料表面,對材料內部本體材料的性能沒有影響,是理想的表面改性手段。電漿表面改性已經廣泛套用於薄膜狀、塊狀和顆粒狀等形狀的材料中,而且不同形狀的材料必須採用不同的電漿處理方式,如薄膜狀物料(包括薄膜、織物、無紡布、絲網等),由於其可以成卷包裝,因此可以採用卷對卷式批量處理;塊狀物料由於可以逐個擺放,因此適用於多層平板電極處理。而電漿在處理粉末顆粒方面的套用較少,特別是將電漿引入到高能球磨機裝置中的難度更大。這主要歸因於兩個方面:一是由於粉體堆積,微粒間的團聚,使得沒有暴露在電漿氣氛中的微粒表面得不到處理,難以實現微粒全部處理,導致微粒處理不完全、不均勻,處理效果差;二是高能球磨罐中磨球的高速碰撞及高壓放電的共同作用對放電電極的破壞嚴重,電極在球磨罐中壽命很短。因此,亟需一種有效的電漿輔助高能球磨處理粉體材料的裝置。

CN1718282A公開了一種電漿輔助高能球磨方法,它主要介紹了在普通球磨機基礎上如何改進和實現電漿放電輔助球磨的效果,但對於球磨機主機的具體構造、放電球磨罐的結構設計,特別是介質阻擋放電電極棒的選材和設計未做進一步公開。而實際上,電漿輔助高能球磨機在外加電漿電源、放電球磨罐和介質阻擋放電電極棒等方面存在各種技術難題,特別是電極棒引進球磨罐的過程中,存在相互配合、局部高強度擊穿放電以及電漿放電強度控制等問題,而電極棒自身有受限於材料和結構所帶來的各種影響壽命的問題,都是上述發明專利未解決的。

CN101239334A和CN1011239336A分別公開了一種電漿輔助高能滾筒球磨裝置和一種電漿輔助攪拌球磨裝置,它主要是在傳統滾筒和攪拌球磨機上改裝而成的,但是這種兩種球磨機機械能較小,球磨效率低,不但難以實現長範圍球磨能量的調節,而且不適用於電漿輔助下的高效率細化效果。而振動式球磨裝置可以同時通過激振塊的振幅和球磨機轉速兩個方面共同實現球磨能量的長範圍調節。

CN101239335A公開了一種電漿輔助高能行星球磨裝置,它是在傳統行星球磨機基礎上,在行星運轉的球磨罐中加入外接有電漿電源的電極棒,來提高行星球磨機的球磨效率。但是由於行星球磨機要實現球磨罐的自轉和公轉,球磨罐中所引入的電極極不穩定;此外,安裝在球磨罐中的電極棒對磨球的碰撞產生嚴重的阻礙作用,對行星式結構的球磨優勢產生阻礙作用。

CN102500451A和CN202398398U公開了一種輔助球磨介質阻擋放電電極棒,它是在管狀導電電極層上套設管狀聚四氟乙烯阻擋介質層,兩管之間摒除了螺紋配合;並且這種電極棒只能套用與兩端都是通孔的球磨罐上。在實際加工裝配過程中,這種配合始終不能避免殘留空氣在放電過程中對電極棒的損害,其電極棒的實際壽命無法進行大幅度提高。

US6126097和US6334583公開了一種行星球式高能球磨裝置和製備納米粉末的方法,介紹了一種普通行星式球磨機的結構及其在納米粉末製備方面的套用,但該發明專利僅局限於行星式球磨機領域,而且並不涉及外加電漿電場的套用。

發明內容

專利目的

《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》目的是在於克服機械合金化能耗大、效率低、污染重的缺點,利用介質阻擋放電(dielectricbarrierdischarge,簡稱DBD)作為產生電漿的一種備受關注獨特放電形式,將介質阻擋放電電極棒引入到高速振動的球磨罐中,一方面要求電極棒外層的固體絕緣介質能夠同時承受高壓放電和磨球的機械衝擊破壞,另一方面要求高速振動的球磨裝置可以使粉末處理效果均勻,提供了一種有效改善材料機械合金化效率的新型高能球磨裝置及其製備硬質合金、鋰離子電池、儲氫合金粉末材料的套用方法。它基於普通球磨技術的基礎上,通過引入放電電漿對所處理的粉體輸入另一種有效能量,促使待處理粉體在機械應力效應和外加電場放電產生電漿共同作用下,加速粉體的細化和促進合金化進程,從而極大提高了球磨機的加工效率和作用效果。

技術方案

《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》所述冷場電漿高能球磨粉體的套用方法是:首先是使用外加冷場電漿電源向等離子輔助高能球磨裝置的放電球磨罐輸入的不同的電壓和電流,再通過可控制氣氛系統對球磨罐內部氣氛(氣體類型和氣壓)進行控制調整,然後讓放電球磨罐中的放電電極棒產生可控強度的電暈或者輝光放電現象,從而實現對放電球磨罐內的被加工粉體實施電漿場高能球磨、輔助機械合金化的過程。

該發明還提供了套用冷場電漿高能球磨粉體方法的等離子輔助高能球磨裝置,該等離子輔助高能球磨裝置包括振動式高能球磨主機、外加冷場電漿電源、放電球磨罐、放電電極棒、可控制氣氛系統和冷卻系統六個組成部分,所述的振動式高能球磨主機的結構為振動磨形式;所述的放電球磨罐包括連線筒體、前蓋板、後蓋板,與放電球磨罐連線的電漿電源負極接地極;所述放電電極棒為圓柱形棒狀,由其內部鐵(銅)材料的導電電芯和聚四氟乙烯材料的絕緣外層共同組成;所述內部導電電芯與電漿電源正極高壓極相連,作為電漿放電的一個極,絕緣外層作為放電的介質阻擋層存在。

該發明所述的一種等離子輔助高能球磨裝置,其特徵還在於:所述的振動式高能球磨主機的結構或為偏心振動磨的形式。所述的外加冷場電漿電源2採用AC-DC-AC變換方式的高壓交流電源,將市電變為高頻電流,其中DC-AC的變換採用調頻控制方式,工作頻率範圍在1~20kHz可調,電源輸出電壓範圍在1~30kV之間。所述圓柱形棒狀放電電極棒的絕緣外層,或為高純度氧化鋁陶瓷材料。

所述放電電極棒內部鐵(銅)材料的導電電芯緊固端與聚四氟乙烯材料的絕緣外層使用螺紋配合,放電端採用光桿結構與絕緣外層配合,在導電電芯與絕緣外層的配合間隙中充填有耐熱膠,且導電電芯頂部以球面結構與絕緣外層介質相配合;與所述內部鐵(銅)材料的導電電芯共同組成放電電極棒高純度氧化鋁陶瓷材料的絕緣外層,採用直接沉積方式或微弧氧化方式成形;所述高純度氧化鋁陶瓷材料的絕緣外層的放電電極棒,或套有一個帶網孔的金屬套筒。

所述可控制氣氛系統安裝在放電球磨罐罐體進出氣孔的上方,能在不同氣壓下和氬氣、氮、氨、氫、氧各類氣氛中,實現電漿對被加工粉體的球磨效果實施獨立調控。所述放電球磨罐的筒體兩端法蘭通過密封環、螺栓分別與前蓋板、後蓋板密封連線,前蓋板、後蓋板的中心位置分別設有用來固定放電電極棒的通孔和盲孔。所述放電球磨罐的前蓋板的通孔內嵌不鏽鋼套筒和密封橡膠圈,所述後蓋板內側面的盲孔內嵌有不鏽鋼套墊。所述放電球磨罐的前蓋板外端面裝有真空氣閥。

改善效果

《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》所述方法利用介質阻擋放電作為電漿,將介質覆蓋在放電空間放置的電極上,當在放電電極上施加足夠高的交流電壓時,形成介質阻擋放電擊穿電極間的氣體,或形成很均勻、散漫、穩定,和貌似低氣壓下的輝光放電,構成由大量細微的快脈衝放電通道的一種獨特放電形式。將介質阻擋放電電極棒引入到高速振動的球磨罐中,一方面要求電極棒外層的固體絕緣介質能夠同時承受高壓放電和磨球的機械衝擊破壞,另一方面要求高速震動的球磨裝置可以使粉末處理效果均勻,提供了一種有效改善材料機械合金化效率的新型高能球磨裝置及其製備硬質合金、鋰離子電池、儲氫合金粉末材料的套用方法。它基於普通球磨技術的基礎上,將放電空間氣壓設定為10~10帕左右氣壓下的非熱平衡放電狀態,通過引入放電電漿對所處理的粉體輸入另一種有效能量,促使待處理粉體在機械應力效應和外加放電電漿共同作用下,加速粉體的細化和促進合金化進程,從而極大提高了球磨機的加工效率和作用效果。

由於該發明介質阻擋放電電漿具有以下獨特的優勢,當考慮在高能球磨中引入電漿時,介質阻擋放電電漿顯然就是一個較佳的選擇:首先,介質阻擋放電電漿能夠在常壓下發生,滿足球磨需要在一定壓力的保護氣氛下進行的條件;其次,介質阻擋放電由於介質層抑制了微放電的無限增強,使得介質阻擋放電不會轉化成火花放電或弧光放電,確保電漿不是對材料破壞力強的熱電漿,從而可以避免球磨體系的燒損;其三,介質阻擋放電可以在介質層表面均勻鋪開,使球磨粉體能均勻接受介質阻擋放電電漿的作用;最後,在一定條件下,介質阻擋放電能夠產生準輝光或輝光放電,從而可以實現在反應氣氛中高效球磨,促使待處理粉體在機械應力效應和外加放電電漿共同作用下,加速粉體的細化和促進合金化進程,從而極大提高了球磨機的加工效率和作用效果。

附圖說明

圖1a、圖1b是該發明球磨過程中的靜止狀態和球磨狀態介質阻擋放電電漿照片;

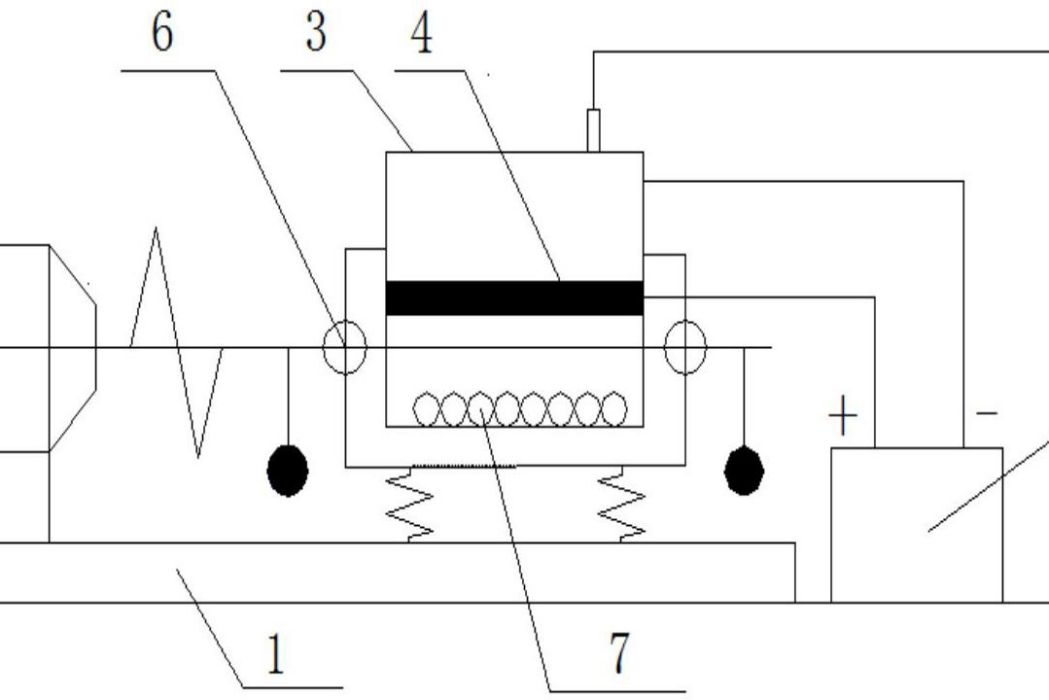

圖2是該發明等離子輔助高能球磨裝置結構示意圖;

圖3a和圖3b是該發明振動式球磨機雙筒磨主機和偏心磨主機結構示意圖;

圖4是該發明等離子輔助高能球磨裝置放電球磨罐結構示意圖;

圖5是該發明放電電極棒結構示意圖;

圖6是該發明放電球磨罐與裝有金屬套筒放電電極棒安裝示意圖;

圖7是該發明放電球磨罐與放電電極棒安裝結構示意圖;

圖8是該發明可控制氣氛系統與放電球磨罐安裝結構示意圖;

圖9是該發明不同球磨時間得到的W-C-10Co粉末(BPR=50:1)的XRD圖譜;

圖10是該發明DBDP球磨3小時的W-C-10Co粉末加熱掃描DSC曲線;

圖11a、圖11b是該發明DBDP輔助高能球磨3小時後的W-C-10Co-1.2VC混合粉末的掃描電鏡形貌圖片。

圖中,1.振動式高能球磨主機,2.外加冷場電漿電源,3.放電球磨罐,4.放電電極棒,5.可控制氣氛系統,6.冷卻系統,7.磨球,31.筒體,32.前蓋板,33.後蓋板,34.電漿電源接地極,35.電漿電源高壓極,36.罐體進出氣孔,41.導電電芯,42.絕緣外層,311.法蘭,312.密封環,313.螺栓,321.通孔,322.不鏽鋼套筒,323.密封橡膠圈,324.真空氣閥,325.聚四氟乙烯板,326.陶瓷板,331.盲孔,332.不鏽鋼套墊,333.聚四氟乙烯板、334.陶瓷板,411.緊固端,412.放電端,413.球面結構,421.金屬套筒,51.減壓閥,52.流量計,56.卸荷閥,541.球閥,542.球閥,551.過濾器,552.過濾器,571.金屬軟管,572.金屬軟管。

權利要求

1.一種冷場電漿放電輔助高能球磨粉體的套用方法,所述電漿高能球磨粉體的套用方法是:首先是使用外加冷場電漿電源向等離子輔助高能球磨裝置的放電球磨罐輸入的不同的電壓和電流,再通過可控制氣氛系統對球磨罐內部氣氛(氣體類型和氣壓)進行控制調整,然後讓放電球磨罐中的放電電極棒產生可控強度的電暈或者輝光放電現象,從而實現對放電球磨罐內的被加工粉體實施電漿場高能球磨、輔助機械合金化的過程。

2.根據權利要求1所述的一種等離子輔助高能球磨裝置,包括振動式高能球磨主機(1)、外加冷場電漿電源(2)、放電球磨罐(3)、放電電極棒(4)、可控制氣氛系統(5)和冷卻系統(6)六個組成部分,其特徵在於,所述的振動式高能球磨主機(1)的結構為雙筒振動磨形式;所述的放電球磨罐(3)包括連線筒體(31)、前蓋板(32)、後蓋板(33),與放電球磨罐(3)連線的電漿電源負極接地極(34);所述放電電極棒(4)為圓柱形棒狀,由其內部鐵(銅)材料的導電電芯(41)和聚四氟乙烯材料的絕緣外層(42)共同組成;所述內部導電電芯(41)與電漿電源正極高壓極(35)相連,作為電漿放電的一個極,絕緣外層(42)作為放電的介質阻擋層存在。

3.根據權利要求2所述的一種等離子輔助高能球磨裝置,其特徵在於,所述的振動式高能球磨主機(1)的結構或為偏心振動磨的形式。

4.根據權利要求2所述的一種等離子輔助高能球磨裝置,其特徵 在於,所述的外加冷場電漿電源(2)採用AC-DC-AC變換方式的高壓交流電源,將市電變為高頻電流,其中DC-AC的變換採用調頻控制方式,工作頻率範圍在1~20kHz可調,電源輸出電壓範圍在1~30kV之間。

5.根據權利要求2所述的一種等離子輔助高能球磨裝置,其特徵在於,所述圓柱形棒狀放電電極棒(4)的絕緣外層(42),或為高純度氧化鋁陶瓷材料。

6.根據權利要求2所述的一種等離子輔助高能球磨裝置,其特徵在於,所述放電電極棒(4)內部鐵(銅)材料的導電電芯(41)緊固端(411)與聚四氟乙烯材料的絕緣外層(42)使用螺紋配合,放電端(412)採用光桿結構與絕緣外層(42)配合,在導電電芯(41)與絕緣外層(42)的配合間隙中充填有耐熱膠,且導電電芯(41)頂部以球面結構(413)與絕緣外層(42)介質相配合。

7.根據權利要求4所述的一種等離子輔助高能球磨裝置,其特徵在於,與所述內部鐵(銅)材料的導電電芯(41)共同組成放電電極棒(4)高純度氧化鋁陶瓷材料的絕緣外層(42),採用直接沉積方式或微弧氧化方式成形。

8.根據權利要求4所述的一種等離子輔助高能球磨機,其特徵在於,所述高純度氧化鋁陶瓷材料的絕緣外層(42)的放電電極棒(4),或套有一個帶網孔的金屬套筒(421)。

9.根據權利要求2所述的一種等離子輔助高能球磨機,其特徵在於,所述可控制氣氛系統(5)安裝在放電球磨罐(3)罐體進出氣孔 (36)的上方,能在不同氣壓下和氬氣、氮、氨、氫、氧各類氣氛中,實現電漿對被加工粉體的球磨效果實施獨立調控。

10.根據權利要求2所述的一種等離子輔助高能球磨機,其特徵在於,所述放電球磨罐(3)的筒體(31)兩端法蘭(311)通過密封環(312)、螺栓(313)分別與前蓋板(32)、後蓋板(33)密封連線,前蓋板(32)、後蓋板(33)的中心位置分別設有用來固定放電電極棒(4)的通孔(321)和盲孔(331)。

11.根據權利要求9所述的一種等離子輔助高能球磨機,其特徵在於,所述放電球磨罐(3)的前蓋板(32)的通孔(321)內嵌不鏽鋼套筒(322)和密封橡膠圈(323),所述後蓋板(33)內側面的盲孔(331)內嵌有不鏽鋼套墊(332);其中前蓋板(32)包括聚四氟乙烯板(325)和陶瓷板(326),後蓋板(33)包括聚四氟乙烯板(333)和陶瓷板(334)。

12.根據權利要求10所述的一種等離子輔助高能球磨機,其特徵在於,所述放電球磨罐(3)的前蓋板(32)外端面裝有真空氣閥(324)。

實施方式

操作內容

《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》所述套用方法,首先是使用外加冷場電漿電源向等離子輔助高能球磨裝置的放電球磨罐輸入的不同的電壓和電流,再通過可控制氣氛系統對球磨罐內部氣氛(氣體類型和氣壓)進行控制調整,然後讓放電球磨罐中的放電電極棒產生可控強度的電暈或者輝光放電現象,從而實現對放電球磨罐內的被加工粉體實施電漿場高能球磨、輔助機械合金化的過程。其的原理是:從能量輸入的角度出發,將原球磨過程中單一的機械能與電漿有機複合起來,加大對處理粉末的有效能量輸入,對粉末進行複合處理。電漿產生的高能粒子轟擊球磨粉體,將能量以熱能的形式傳遞給球磨粉體,使球磨粉體在瞬間有極高的溫度上升,從而導致粉體局部融化甚至氣化,產生所謂的“熱爆”效應,電漿放電球磨的“熱爆”效應與金屬材料的熱學性能有關,金屬的熔點和沸點越高,導熱係數、比熱、溶解氣化熱越大,越難誘發“電熱爆”。介質阻擋放電輔助高能球磨裝置主要是利用電漿帶來的兩個顯著效應:熱效應和激勵效應。結合高能球磨中粉體細化和機械合金化兩方面考慮,把電漿引入到高能球磨中可以對改進機械合金化技術產生很大的作用。

首先是在粉體細化方面。冷場電漿中的電子溫度極高,但其整體巨觀溫度卻不高,可以控制在金屬相變點以下乃至室溫,這樣它既可以實現瞬時微區快速加熱,誘發熱應力,促進粉體破碎,而又不會損傷工件和球磨體系;同時,把球磨罐作為電漿反應器產生的溫度梯度非常大,粉體在電漿作用下被急劇加熱到極高的溫度,而相對低溫的磨球馬上又使得粉體快速淬冷,這樣非常有利於超微顆粒合成,也非常容易獲得高的過飽和度;更重要的是電漿由純淨氣體電離而產生,故熱源純淨、清潔,不會像化學火焰含有未燃燒完全的碳黑及其它雜質,這一點對製備高純度粉體是很重要的。

其次是在機械合金化方面。由於電漿的熱效應,原子擴散能力必將比普通球磨中更強,有利球磨相變;更主要的是電漿帶來的激勵效應:電漿是處於高度電離狀態的活性氣態物質,它在反應腔內激勵產生大量的離子、電子、激發態的原子和分子、自由基等,自身能為化學反應提供極活潑的活性粒子;並且電漿能夠利用電場傳遞的能量,轟擊濺射物質表面,從而改變物質的性質和化學反應活性,使得被球磨的粉體活性增強,在磨球的撞擊攪拌作用下促進粉體合金化反應的進行。也就是說,通過引入電漿,能夠實現在接近室溫的條件下,使原本普通球磨過程中需要極長時間才能發生的合金化反應變得容易進行。

圖1a、圖1b是該發明球磨過程中的介質阻擋放電電漿照片。

該發明的等離子輔助高能球磨裝置,如圖2所示,包括振動式高能球磨主機1、外加冷場電漿電源2、放電球磨罐3、放電電極棒4、可控制氣氛系統5和冷卻系統6六個組成部分,如該發明圖3a所示的實施例,振動式高能球磨主機1雙筒振動磨的結構形式,它也可採用如圖3b所示的偏心振動磨的形式。

如圖4所示,該發明的放電球磨罐3包括連線筒體31、前蓋板32、後蓋板33,與放電球磨罐3連線的電漿電源負極34;該發明的放電電極棒4為圓柱形棒狀,由其內部鐵(銅)材料的導電電芯41和聚四氟乙烯材料的絕緣外層42共同組成;所述內部導電電芯41與電漿電源正極35相連,作為電漿放電的一個極,絕緣外層42作為放電的介質阻擋層存在。

如圖5所示,放電電極棒4內部鐵(銅)材料的導電電芯41緊固端411與聚四氟乙烯材料的絕緣外層42使用螺紋配合,放電端412採用光桿結構與絕緣外層42配合,在導電電芯41與絕緣外層42的配合間隙中充填有耐熱膠,且導電電芯41頂部以球面結構413與絕緣外層42介質相配合;與所述內部鐵(銅)材料的導電電芯41共同組成放電電極棒4高純度氧化鋁陶瓷材料的絕緣外層42採用直接沉積方式或微弧氧化方式成形。

該發明的圓柱形棒狀放電電極棒4的絕緣外層42,或為高純度氧化鋁陶瓷材料,若採用高純度氧化鋁陶瓷材料的絕緣外層42的放電電極棒4,在絕緣外層42的外部套有一個帶網孔的金屬套筒421,如圖6所示。該發明的離子輔助高能球磨裝置的外加冷場電漿電源2採用AC-DC-AC變換方式的高壓交流電源,通過它將市電變為高頻電流,其中DC-AC的變換採用調頻控制方式,工作頻率範圍在1~20kHz可調,電源輸出電壓範圍在1~30kV之間。

如圖7所示,該發明的放電球磨罐3的筒體31兩端法蘭311通過密封環312、螺栓313分別與前蓋板32、後蓋板33密封連線,前蓋板32、後蓋板33的中心位置分別設有用來固定放電電極棒4的前蓋板32的通孔321內嵌不鏽鋼套筒322和密封橡膠圈323,後蓋板33內側面的盲孔331內嵌有不鏽鋼套墊332;放電球磨罐3的前蓋板32外端面裝有不鏽鋼材料的真空氣閥324。

該發明的等離子輔助高能球磨機如圖8所示,可控制氣氛系統5安裝在放電球磨罐3罐體進出氣孔36的上方,能在不同氣壓下和氬氣、氮、氨、氫、氧各類氣氛中,實現電漿對被加工粉體的球磨效果實施獨立調控。

該發明裝置通過以下步驟進行操作:

(1)在球磨罐中裝入磨球和待處理的粉末,並將介質阻擋放電電極棒安裝在球磨罐的中心位置,使電極棒與磨球和待處理粉末接觸,然後使用球磨罐的端蓋進行密封和固定;

(2)通過真空閥對密封好的球磨罐抽真空至負壓,然後再通過真空閥通入所需的放電氣體介質,如:氬氣、氮氣、氬氣、甲烷或氧氣等。其中,通入氣體壓力可全程控制在0.01~1兆帕範圍;

(3)將球磨罐罐體和電極棒導電芯分別與電漿電源的正負兩級相連,其中,電極棒導電芯連線電漿電源的正極,球磨罐罐體連線電漿電源的負極;

(4)接通電漿的電源,根據放電氣體介質及其壓力調節電漿電源的放電參數電壓為3~30千伏,頻率為5~40千赫,形成電場,並啟動球磨機。隨著球磨機的振動頻率或轉速的變化,從而改變電極棒與球磨罐內磨球的相對位置,進行電暈放電或輝光放電電漿輔助高能球磨。其中,電暈電漿主要運用與輔助粉末細化,而輝光放電電漿主要運用與輔助機械合金化。

該發明相對於2014年12月之前的技術,在放電球磨罐、介質阻擋放電電極棒和氣氛控制系統等方面的設計,具有獨特的結構和優勢。

該發明的放電球磨罐包括筒體、前蓋板(雙層)、後蓋板(雙層),球磨罐接電漿電源的負極,套筒和磨球二者導通,可以整體看作為電漿放電的一個極;其中前蓋板和後蓋板分別包括聚四氟乙烯層和陶瓷層;球磨罐筒體由不鏽鋼外殼內襯硬質合金層製成,為可導電體,所述的前、後蓋板均採用雙層的聚四氟乙烯、有機玻璃和陶瓷板等絕緣材料共同製成,如聚四氟乙烯和陶瓷板結合時,前者作為內層防止磨球擊碎,後者作為外層增強蓋板強度;筒體兩端的法蘭通過密封環、8根以上的螺栓分別與前蓋板、後蓋板密封連線,前蓋板、後蓋板的中心位置分別設定通孔和盲孔用來固定電極棒;

前蓋板的通孔內嵌不鏽鋼內環和密封橡膠圈,後蓋板內側面的盲孔也內嵌有金屬套筒,所述內嵌結構有效避免電極棒尖端放電對前、後蓋板的損害;前蓋板的上設定有不鏽鋼材料製成的真空氣閥,便於對球磨罐內的真空度進行控制;電漿輔助球磨設備的核心裝置是介質阻擋放電電極棒,通過控制電漿的放電電壓和功率,進而控制電極棒的放電效果。但是,電極棒的阻擋介質層在放電過程中,同時受到磨球的機械碰撞和電場放電的破壞,工作壞境極其惡劣,在使用過程中通常出現各種形式的破壞:(1)介質阻擋層表面容易發生針孔或小洞狀擊穿;(2)介質阻擋層在與球磨罐兩端端蓋的配合處容易出現擊穿空洞;(3)阻擋介質層因局部過熱產生開裂和大面積燒壞。這些破壞嚴重影響了放電電漿輔助球磨技術的套用。解決電極層工作中對介質阻擋層的擊穿和破壞,必須設計並製造出結構合理的電極棒,避免放電球磨過程中在阻擋介質層存在放電電場和熱場的不均勻。其中,介質阻擋層最薄弱環節是在軸肩和軸頂部的位置。這主要是局部高強度電場導致阻擋介質層發生擊穿,而這種局部高強度電場又歸因於螺紋配合和配合處存在氣息殘留。

該發明的介質阻擋放電電極棒採用圓柱形棒狀,其由芯部的導電材料鐵、銅等和外層的絕緣材料聚四氟乙烯或高純度氧化鋁陶瓷等共同組成。所述內部導電電芯與電漿電源正極相連,作為電漿放電的一個極,而外部絕緣材料作為放電的介質阻擋層存在。該發明在提高介質阻擋放電電極棒使用壽命方面,具體包括以下三種結構:

(1)所述的電極棒由內部鐵或銅芯和外部聚四氟乙烯共同組成,其中,緊固端與外層聚四氟乙烯絕緣的配合使用螺紋配合,放電端採用光桿結構(摒棄螺紋結構),並在電極層與聚四氟乙烯的配合間隙中充分填充耐熱膠避免空氣存在,同時電極頂部採用球面結構與外層絕緣介質相配合,避免發生尖端放電造成的局部高強度值的電場;

(2)所述的電極棒由內部鐵或銅芯和外部聚四氟乙烯組成,其中,將聚四氟乙烯(介質阻擋層)直接沉積到電極層,形成完全緊密配合,不存在任何間隙的介電絕緣層;

(3)所述的電極棒由內部鐵或銅芯和外部高純度氧化鋁陶瓷共同組成,二者採用直接沉積或微弧氧化等方式製成,其中,為防止陶瓷在磨球碰撞過程中的開裂破壞,在電極棒和球磨罐之間添加一個帶網孔的金屬套筒,如圖6所示,磨球在套筒與球磨罐之間運行。在電極棒和球磨罐之間添加一個帶網孔的金屬套筒,磨球在套筒與球磨罐之間,球磨罐接電漿電源的負極,球磨罐、磨球和套筒三者導通,可以整體看作為電漿放電的一個極。電漿電源的正極接套筒中間的電極棒,電極棒仍由鐵、銅芯和高純度氧化鋁陶瓷層構成。這樣電漿放電將在套筒和電極棒之間進行,球磨的粉體可以通過套筒上的網孔進入套筒內得到放電電漿處理。金屬套筒421的具體參數一般為:套筒厚度3毫米,外徑40毫米,小孔直徑3毫米,小於最小磨球直徑。因此,在球磨的過程中粉體能自由進出而磨球無法進入套筒內,就不會對電極棒產生機械撞擊作用。

從上述三種改進的放電電極棒的實驗結果來看,在電機轉速達1000轉/分鐘,罐內磨球重量達7.5千克時,後兩種方法製備的電極棒壽命可以達到30~50小時左右,這是其他普通電極棒無法比擬的。

此外,該發明相對於2014年12月之前之前的技術,在可控制氣氛系統方面的設計,具有獨特的結構和優勢。該系統通過以下技術方案實現:

(1)氣體通過減壓閥51和流量計52控制輸入的壓力和流量。

(2)放電球磨罐3出入口設定球閥541和542,控制氣體排出與輸入。

(3)使用過濾器551和552用於過濾粉體,減少粉末因氣流的作用的排出,由於過濾器過率精度未達到納米級,故採用雙重過濾方式。

(4)卸荷閥56通過上面的調節螺母,可以在通氣的情況下通過調節螺母的高度而調節閥內的彈簧壓力。當氣體壓力超過彈簧壓力時,彈簧被頂起,向外排氣(卸荷);當氣體壓力小於彈簧壓力時,此閥門閉合。以此實現控制放電球磨罐內部壓力的目的。

(5)與球磨罐安裝的部分採用金屬軟管571和572,目的是減少震動對氣路其他部分(特別是卸荷閥的彈簧部分)的影響。軟管部分以外的閥件均應固定好,減少震動的影響。

(6)使用時要求輸入氣壓略大於額定控制氣壓,以保證放電球磨罐內氣體的流動和氣氛的純淨。從而實現氣體的種類和氣流等對電漿的影響。

該可控制氣氛系統實現了不同氣壓和氣氛對電漿放電強度和厚度的影響,從而為不同粉體的電漿輔助球磨提供的了不同的氣氛參數。

該發明與2014年12月之前的技術相比,在粉末機械合金化方面取得如下優點與有益效果:

(1)粉末加熱快,變形大,細化所需時間短。在相同工藝參數下,採用該方法進行電漿輔助球磨的產品粉末粒徑都能達到納米級,且粒徑分布窄,而普通球磨的產品粉末粒徑在微米級,粒徑分布寬。

(2)促進機械合金化進程,電漿輔助高能球磨,是在常規機械能的基礎上複合電漿的能量,這種對粉末的複合處理,在高效細化粉體的同時,必然增加粉體的表面能及界面能,增強粉體的反應活性,而電漿純淨的熱效應對促進擴散和合金化反應也是有利的。

(3)利用該發明方法,當放電氣體介質為有機氣體時,在細化粉體同時可以實現對粉體的原位表面改性。

(4)該發明的工藝易於實現,加工效率高,能有效縮短粉體細化及機械合金化所需時間,節約能源,可使高能球磨技術實現實際材料製備及大批量生產,套用前景廣闊。

電漿輔助球磨能比普通球磨更高效細化金屬粉體,尤其電漿輔助球磨是高效製備納米金屬粉體的有效途徑。試驗結果表明:室溫普通球磨鐵粉60小時,鐵粉細化到最小值,該極限尺寸大於1微米;-20℃低溫球磨30小時,鐵粉被細化到1微米以下;24kV電漿輔助球磨效率最高,僅用10小時即可得到平均粒徑103.9納米的納米鐵粉。對於鋁粉和鎢粉,結果和鐵粉的相似,普通球磨15小時,大部分鋁粉在10-50微米之間,而電漿輔助球磨15小時,得到平均粒徑為128.7納米的鋁粉;普通球磨3小時,鎢粉粒徑在0.5-3微米之間,採用電漿輔助球磨3小時,得到平均粒徑101.9納米的鎢粉。在電漿輔助球磨純金屬過程中,影響電漿“熱爆”效應的是金屬材料的熱學性能。金屬的熔點和沸點越高,導熱係數、比熱、熔解熱、氣化熱越大,越難誘發“電熱爆”,這也直接影響了電漿輔助球磨金屬粉末中10納米以下粉體的含量。如鎢的熔點極高,電漿產生“熱爆”效應得到的10納米以下鎢納米粒子含量只有10.5%。鋁雖然導熱係數比鐵大,但由於其熔點太低,電漿產生“熱爆”效應得到的10納米以下鋁納米粒子含量為27.3%,略微大於鐵粉中10納米以下納米粒子含量(25.2%)。

電漿輔助球磨能比普通球磨更高效地激活反應粉體,促進機械力化學反應,如電漿輔助球磨W粉+石墨粉僅僅3小時,就能有效活化粉體,後續1100℃保溫1小時處理就使W粉全部碳化合成顆粒尺寸在100納米,平均晶粒尺寸在50納米左右的納米WC粉體,碳化溫度比常規碳化溫度下降了500℃。電漿輔助球磨的活化機制,一方面是電漿的介質阻擋放電效應和衝擊效應使得粉體自身內能增加,而更主要是由於球磨過程中的介質阻擋放電效應,使得反應粉體之間形成了納米量級精細複合結構。這種精細的複合結構一方面能大大降低隨後反應所需的溫度,另一方面能夠促使反應進行完善,使得產品純淨。

放電電漿輔助球磨作為一種新技術,它具有明顯降低反應活化能、細化晶粒、極大提高粉末活性和改善顆粒分布均勻性及增強體與基體之間界面的結合,促進固態離子擴散,誘發低溫反應,從而提高了材料的各方面的性能,是一種節能、高效的材料製備技術。它通過提供一種可以加大對處理粉末的有效能量輸入,加速粉末的細化及促進機械合金化進程,大大提高球磨機的加工效率,它是一個涉及機械、材料和電力等相關領域,具有較寬廣研究空間。2014年之前,該發明在硬質合金、鋰離子電池、儲氫合金等方向具有廣闊的工業套用前景。

該發明冷場電漿放電輔助高能球磨粉體的套用方法實施例方案說明

該發明的等離子輔助高能球磨機,放電電極棒使用圓柱形棒狀,其由芯部的導電材料鐵、銅等和外層的絕緣材料聚四氟乙烯或高純度氧化鋁陶瓷等共同組成,內部導電電芯與電漿電源正極高壓極相連,作為電漿放電的一個極,而外部絕緣材料作為放電的介質阻擋層存在。而電極棒的壽命和性能直接決定球磨機的工作效率,因此,我們列舉了該發明專利中所設計的三款電極棒和普通電極棒(鐵芯直接擠壓進具有過盈配合的帶有盲孔的聚四氟乙烯中),進行工作壽命對比。採用的工作條件為:15千伏的放電電壓,1.5安的放電電流,激振塊採用雙振幅8毫米,球料比採用50:1,磨球採用硬質合金或不鏽鋼材料。如表1所示。

實施案例

實施例1

步驟1、採用內部銅芯和外部聚四氟乙烯共同組成電極棒,其中,緊固端與外層聚四氟乙烯絕緣的配合使用螺紋配合,放電端採用光桿結構(摒棄螺紋結構),並在電極層與聚四氟乙烯的配合間隙中充分填充耐熱膠避免空氣存在,同時電極頂部採用球面結構與外層絕緣介質相配合。將電極棒安裝在4升的球磨罐中,並在球磨罐中裝入磨球和待處理的粉末,並將介質阻擋放電電極棒球磨罐的中心位置,使電極棒與磨球和待處理粉末接觸,然後使用球磨罐的端蓋進行密封和固定。其中,電極棒直徑為25毫米,磨球採用硬質合金材料,重7.5千克,球料比為50:1;

步驟2、通過真空閥對密封好的球磨罐抽真空至負壓,然後再通過真空閥通入所需的放電氬氣。其中,通入氣體壓力至0.1兆帕;

步驟3、將球磨罐罐體和電極棒導電芯分別與電漿電源的正負兩級相連,其中,電極棒導電芯連線電漿電源的正極,球磨罐罐體連線電漿電源的負極;並採用的15千伏的放電電壓,1.5安的放電電流,激振塊採用雙振幅8毫米,1200轉/分的轉速,啟動球磨機。

結果顯示,電極棒的使用壽命可以達到20小時左右。

實施例2

步驟1、步驟2、同實例1;

步驟3、同實例1,但球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到30小時左右。

實施例3

步驟1、同實例1,但球磨體積採用0.15升,電極棒直徑採用20毫米,磨球為不鏽鋼材料;

步驟2、同實例1;

步驟3、同實例1,但放電電流採用1.0安,球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到35小時左右。

實施例4

步驟1、採用內部銅芯和外部聚四氟乙烯共同組成電極棒,其中,將聚四氟乙烯(介質阻擋層)直接沉積到電極層上。將電極棒安裝在4升的球磨罐中,並在球磨罐中裝入磨球和待處理的粉末,並將介質阻擋放電電極棒球磨罐的中心位置,使電極棒與磨球和待處理粉末接觸,然後使用球磨罐的端蓋進行密封和固定。其中,電極棒直徑為25毫米,磨球採用硬質合金材料,重7.5千克,球料比為50:1;

步驟2、通過真空閥對密封好的球磨罐抽真空至負壓,然後再通過真空閥通入所需的放電氬氣。其中,通入氣體壓力至0.1兆帕;

步驟3、將球磨罐罐體和電極棒導電芯分別與電漿電源的正負兩級相連,其中,電極棒導電芯連線電漿電源的正極,球磨罐罐體連線電漿電源的負極;並採用的15千伏的放電電壓,1.5安的放電電流,激振塊採用雙振幅8毫米,1200轉/分的轉速,啟動球磨機。

結果顯示,電極棒的使用壽命可以達到15小時左右。

實施例5

步驟1、步驟2、同實例4;

步驟3、同實例4,但球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到25小時左右。

實施例6

步驟1、同實例4,但球磨體積採用0.15升,電極棒直徑採用20毫米,磨球為不鏽鋼材料;

步驟2、同實例4;

步驟3、同實例4,但放電電流採用1.0安,球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到30小時左右。

實施例7

步驟1、採用內部銅芯和外部陶瓷共同組成電極棒,在電極棒和球磨罐之間添加一個帶網孔的金屬套筒,磨球在套筒與球磨罐之間運行。將電極棒安裝在4升的球磨罐中,並在球磨罐中裝入磨球和待處理的粉末,並將介質阻擋放電電極棒球磨罐的中心位置,使電極棒與磨球和待處理粉末接觸,然後使用球磨罐的端蓋進行密封和固定。其中,電極棒直徑為25毫米,磨球採用硬質合金材料,重7.5千克,球料比為50:1;

步驟2、通過真空閥對密封好的球磨罐抽真空至負壓,然後再通過真空閥通入所需的放電氬氣。其中,通入氣體壓力至0.1兆帕;

步驟3、將球磨罐罐體和電極棒導電芯分別與電漿電源的正負兩級相連,其中,電極棒導電芯連線電漿電源的正極,球磨罐罐體連線電漿電源的負極;並採用的15千伏的放電電壓,1.5安的放電電流,激振塊採用雙振幅8毫米,1200轉/分的轉速,啟動球磨機。

結果顯示,電極棒的使用壽命可以達到25小時左右。

實施例8

步驟1、步驟2、同實例7;

步驟3、同實例7,但球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到36小時左右。

實施例9

步驟1、同實例7,但球磨體積採用0.15升,電極棒直徑採用20毫米,磨球為不鏽鋼材料;

步驟2、同實例7;

步驟3、同實例7,但放電電流採用1.0安,球磨機轉速採用960轉/分。

結果顯示,電極棒的使用壽命可以達到40小時左右。

該發明所採用的實施例採用了高轉速(960~1200轉/分)、高磨球填充比(占球磨罐體積的65~75%)以及硬質合金磨球,增加對電極棒的振動強度和衝擊力,來測試電極棒的使用壽命。從不同結構的電極棒的壽命來看,該發明中所設計的三種電極棒基本接近或達到30小時的連續使用壽命,遠遠高於普通加工的電極棒壽命。對於採用低轉速、低球料比的球磨參數,電極棒的壽命還將大大提高。這極大改善了球磨機的運行效率和增加了工業套用推廣的可能性。

表1:不同結構設計電極棒的使用壽命對比 | ||||

放電極棒的製備方法 | 球磨罐體積(升) | 磨球重量(千克) | 轉速(轉/分) | 電極棒使用壽命(小時) |

實例1 | 1.5 | 7.5 | 1200轉/分 | 20 |

實例2 | 1.5 | 7.5 | 960轉/分 | 30 |

實例3 | 0.15 | 0.3 | 960轉/分 | 35 |

實例4 | 1.5 | 7.5 | 1200轉/分 | 15 |

實例5 | 1.5 | 7.5 | 960轉/分 | 25 |

實例6 | 0.15 | 0.3 | 960轉/分 | 30 |

實例7 | 1.5 | 7.5 | 1200轉/分 | 25 |

實例8 | 1.5 | 7.5 | 960轉/分 | 36 |

實例9 | 0.15 | 0.3 | 960轉/分 | 40 |

為了進一步驗證該發明裝置的可行性和效率優勢,我們採用了高熔點、高硬度的WC-Co硬質合金材料作為球磨研究對象。2014年12月之前的高能球磨法製備納米硬質合金粉末的研究主要包括:制粉、碳化及成型三個過程,其中,制粉及碳化過程是整個WC-Co系硬質合金製備的重要基礎環節。其具體操作步驟如下:(1)首先利用高能球磨法製備出超細W、C混合物;(2)對製備出的W、C混合物進行碳化,生成超細碳化鎢(WC);(3)在生成的WC的基礎上加入Co再進行高能球磨,使WC和Co混合均勻。但這種方法仍需要較長的球磨時間,而且製備出的複合粉末脫碳嚴重。採用該發明的放電電漿輔助球磨方法,配合壓制燒結,可以碳化燒結一體化合成法製備具有高強韌性的WC-Co硬質合金,克服了硬質合金生產過程繁瑣、能耗大的缺陷,並有效提高了產品的純淨度。

採用介質阻擋放電電漿輔助高能球磨通過下述技術方案實現:

(1)在球磨罐中裝入磨球和一定配比的W、C、Co晶粒長大抑制劑以及額外補碳的混合粉末等原料,並混入適量球磨控制劑(無水乙醇等);

(2)將電極棒穿過球磨罐端蓋並植進球磨罐中,扣緊球磨罐端蓋,然後把端蓋和電極棒分別與電漿電源的兩極相連,其中,電極棒接電漿電源的正極高壓極,前蓋板接電漿電源的負極地極;

(3)通過真空閥對密閉的球磨罐抽負壓至0.01~0.1帕,或者在抽負壓至0.01~0.1帕以後再通過真空閥通入放電氣體介質,直到該球磨罐內的壓力為0.01~0.1兆帕;

(4)接通電漿的電源,根據放電氣體介質及其壓力調節放電參數,使電漿電源的電壓為3~30千伏,頻率為5~40千赫,實現電暈放電,並啟動球磨機工作,球磨罐和磨球發生碰撞運動,從而改變電極棒和球磨罐內磨球的相對位置,進行不同類型的電暈放電電漿高能球磨,獲得W-C-Co基合金粉末;

(5)將所述W-C-Co基合金粉末壓製成形,得到生坯;

(6)將所述生坯在熱源環境中燒結製備W-C-Co硬質合金。

為更好地實現該發明,步驟(1)所述W、C、Co、VC或V2O5各原料按照WC-XCo-YVC或WC-XCo-YV2O5進行配比(晶粒長大抑制劑氧化物形態的添加按照其碳化後形成相應碳化物所需的量進行添加),其中,X的取值範圍是3<X<20,Y的取值範圍是0.09<Y<2.4,所述的X、Y均為重量百分比。混合粉末中C的量除W完全碳化所需要的理論碳量以外,還包括額外補碳量,其與C原料的質量比為7.5%~15%。所述壓製成形的方式為單向模壓,單位壓力為35兆帕~1000兆帕。所述熱源環境為真空/低壓燒結爐,熱源環境的溫度為1320℃~1480℃。

該發明與製備硬質合金的傳統技術相比,有以下優點:

(1)W、C、Co原料變形大、細化時間短、片層話時間短,與其他球磨方法相比,該方法可以更快使粉體細化到納米級;

(2)該方法有利於碳化反應的進行,對於W、C、Co原料進行處理後,極大地提高了粉體的表面能、界面能、反應活性等,且電漿的熱效應對於W、C、Co之間的擴散和固態反應有利,有利於後續硬質合金的燒結成型;

(3)直接將W、C、Co合金粉末壓製成生坯,用碳化燒結一體化的技術取代傳統工藝中先將W粉碳化,再將WC、Co混合粉末製成生坯燒結成型技術。該發明只存在一次從室溫到高溫的加熱過程,而傳統工藝中W粉的碳化和混合粉末的燒結各經歷一次從室溫到高溫的加熱過程,因而能大大降低能耗。

(4)該發明通過在介質阻擋放電電漿球磨W、C、Co過程中加入晶粒長大抑制劑(VC或V2O5),與傳統工藝中先將W碳化、再將晶粒長大抑制劑與WC、Co—同球磨相比,該發明能增加晶粒長大抑制劑的分布均勻性,並且在WC的形成過程中就能起到對WC晶粒長大的抑制作用,抑制WC晶粒長大的效果好;同時,減少了高溫碳化的步驟、很大程度上降低了成本。

我們在考察不同球磨時間對晶粒尺寸的影響時,如圖9所示,從XRD圖譜中可以看出,DBDP球磨到6小時時混合粉體的衍射峰仍然主要是W,而沒有WC生成,說明DBDP球磨6小時還不至於使W碳化。隨球磨時間的增加,W的衍射峰發生寬化,尤其在0.5小時的寬化很明顯。用Voigt函式法計算W的(211)面,球磨0.5小時的晶粒尺寸變化很明顯,達到43納米左右,球磨1小時到6小時的晶粒尺寸有所降低,但變化不明顯。說明DBDP球磨能迅速細化W晶粒尺寸到一個穩定水平,其效率大大高於普通的高能球磨。

觀察DBDP球磨3小時的W-C-10Co混合粉末的DSC曲線,如圖10所示,我們可以發現在650℃左右的吸熱峰是碳還原了球磨粉末中因氧化生成的少量的WO3和粉體表面吸附的氧,生成CO或CO2逸出。而DSC曲線在831~875℃範圍內還有一個放熱峰,可能對應著鎢的碳化反應。為了研究該反應峰的相轉變過程,選擇在700℃和900℃於綜合熱分析儀器中加熱複合粉末。結果發現,未加熱的混合粉末的XRD圖譜和DBDP球磨3小時的混合粉末加熱到700℃時的XRD譜都主要為W峰,但加熱到700℃時α-Co峰出現。這是因為隨溫度的上升,W和Co晶粒長大的原因。由圖10還可見,混合粉末加熱到900℃時有WC生成,但同時存在脫碳相W2C、Co6W6C以及單質W。該過程可以用以下反應式來表示:W+C→WC(1)、2W+C→W2C(2)、6W+6Co+C→Co6W6C(3)。

繼續升高加熱溫度,在DSC中加熱到1100℃不保溫,得到的複合粉末的XRD圖譜了解,中間相W2C完全轉變為WC,脫碳相Co6W6C更加明顯,仍存在少量的W。對應的反應式可以表示為W2C+C→2WC(4)、WC+5W+6Co→Co6W6C(5)。

與其他研究結果不同的是在脫碳相轉變過程中沒有中間相Co3W3C的出現,原因可能是DBDP球磨的粉末活性較高,球磨和取粉過程中更易吸附空氣中的氧,而DSC設備的流動氣氛會帶走加熱過程中形成的CO2,從而使缺碳更加嚴重,粉末直接反應形成更趨向脫碳的Co6W6C相,而沒有生成含碳量比Co6W6C高的Co3W3C相。

另外,上述的過程也證明在流動氣氛中完成碳化反應時碳含量不易控制,不利於形成無脫碳相的WC,應該避免採用流動氣氛製備WC-Co複合粉末。因此,採用相同的球磨粉末在低壓燒結爐中加熱到1000℃並保溫1小時。結果證明在這樣的工藝條件下能得到無脫碳相的WC-10Co複合粉末。其原因是低壓燒結爐加熱是在密閉氣氛中進行,不會因CO2的流失而引起缺碳。同時,隨著保溫時間的增長,不均勻的碳進一步擴散,與Co6W6C在高溫下反應生成WC和Co,其反應式可以表示為Co6W6C+5C→6WC+6Co(6)。

此外,在前期工作基礎上,我們還在WC-Co硬質合金製備中添加晶粒長大抑制劑以細化WC晶粒,製備高性能硬質合金。以添加了VC的W-C-Co粉體作為研究對象,DBDP輔助高能球磨對添加了晶粒長大抑制劑的W-C-Co混合粉體的作用效果不僅僅是細化單質粉體,還使石墨細密的包覆於W顆粒表面,粉體顆粒呈片層狀疊加,如圖11a所示。DBDP輔助高能球磨對W粉的細化效率呈現出先快後慢的規律,VC的添加能促進W在球磨過程中的細化。在經過3小時球磨後,其W晶粒尺寸大約為23納米。採取不同的燒結工藝製備WC-10Co-0.6VC硬質合金,在測試各項性能後發現:低壓燒結製備的樣品由於在保溫階段施加外部壓力,其液相Co流動充分,不僅較好的填充了由於氣體逸出而造成的孔洞,還能均勻分布於硬質相WC之間,起到了很好的粘結作用,如圖11b所示。在1340℃下載入4兆帕壓力製備的樣品,其緻密度達到99%,洛氏硬度達到HRA91.8,橫向斷裂強度TRS達到3348兆帕。分析該樣品的斷口形貌可以發現,硬質合金的斷裂形式為沿晶斷裂。

2021年11月,《冷場電漿放電輔助高能球磨粉體的套用方法及裝置》獲得第八屆廣東專利獎金獎。