《全預製裝配整體式剪力牆結構(NPC)體系施工工法》是南通建築工程總承包有限公司完成的建築類施工工法,完成人是張軍、董年才、郭正興、顧春明、陳耀剛,適用於抗震設防烈度為7度及7度以下地區總高度不應超過60米,總層數不應超過18層的民用建築工程。

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》主要的工法特點是:縮短建設工期,減少用工量,降低工人勞動強度。減少施工現場作業量,降低粉塵、噪聲等污染,有利於環境保護。

2011年9月,《全預製裝配整體式剪力牆結構(NPC)體系施工工法》被中華人民共和國住房和城鄉建設部評定為2009~2010年度國家二級工法。

基本介紹

- 中文名:全預製裝配整體式剪力牆結構(NPC)體系施工工法

- 工法編號:GJEJGF061-2010

- 完成單位:南通建築工程總承包有限公司

- 主要完成人:張軍、董年才、郭正興、顧春明、陳耀剛

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

為確保各類建築最終產品特別是住宅建築的質量和功能,最佳化產業結構,加快建設速度,改善勞動條件,大幅度提高勞動生產率,保護環境,使建築業儘快走上技術效益型道路,建築工業化成為中國建築業發展的必然方向。建築工業化,首先應建立新型結構體系,使建築構件,包括成品、半成品,實行工廠化作業。

南通建築工程總承包有限公司引進澳大利亞公司的“全預製裝配整體式剪力牆結構(NPC體系)技術”,在南通市海門中南世紀城33號、34號、35號、36號樓實施。該工程地下1層,地上10層,高度32.50米,單位工程建築面積4556平方米,剪力牆結構。基礎及地下室採用現澆鋼筋混凝土結構,地上部分採用全預製裝配整體式剪力牆結構(NPC體系)技術。南通建築工程總承包有限公司、東南大學組成的課題組對該項新技術的試驗、設計、生產、施工技術及社會、經濟效益等方面開展研究,形成了《全預製裝配整體式剪力牆結構(NPC)體系施工工法》。

工法特點

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的工法特點是:

1、該體系連線節點整體性好,達到與現澆結構相同的承載能力和抗震耗能能力。

2、預製構件採用工廠化製作,產品質量便於控制,構件外觀質量滿足清水混凝土要求。

3、外牆裝飾面層、保溫層及窗框與外牆板同時預製,降低質量通病的發生。

4、施工現場腳手架、模板及支撐體系等周轉材料約為同類型現澆結構的15%。

5、縮短建設工期,減少用工量,降低工人勞動強度。

6、減少施工現場作業量,降低粉塵、噪聲等污染,有利於環境保護。

操作原理

適用範圍

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》適用於抗震設防烈度為7度及7度以下地區總高度不應超過60米,總層數不應超過18層的民用建築工程。

工藝原理

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的工藝原理敘述如下:

豎向構件剪力牆、柱、電梯井採用預製,水平構件梁、板採用疊合形式;豎向構件連線節點採用漿錨連線,水平構件與豎向構件連線節點及水平構件間連線節點採用預留鋼筋疊合現澆連線,形成整體結構體系。

施工工藝

- 工藝流程

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的工藝流程見下圖。

工藝流程

- 操作要點

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的操作要點如下:

一、施工準備

1.現場準備:現場道路應滿足大型平板車運輸要求,並根據構件數量及施工進度要求對構件堆放場地進行硬化處理。

2.技術準備:熟悉設計圖紙及構件安裝構造做法。檢查核對進場構件型號、尺寸、外觀質量、預埋件位置和尺寸、吊環的規格和位置及構件數量。

二、定位放線

主控線經校正無誤後,採用經緯儀將主控線引測到每層樓面上,根據豎向構件布置圖用標準鋼捲尺、經緯儀測量出剪力牆、柱軸線、構件邊線、剪力牆暗柱位置線、洞口邊線及200毫米測量控制線,並在結構面上用墨線彈出。

在豎向預製構件下部500毫米處彈出標高線,同時將每層500毫米標高控制線引測到預留插筋上,並用油漆作出標記。見下圖。

剪力牆定位放線

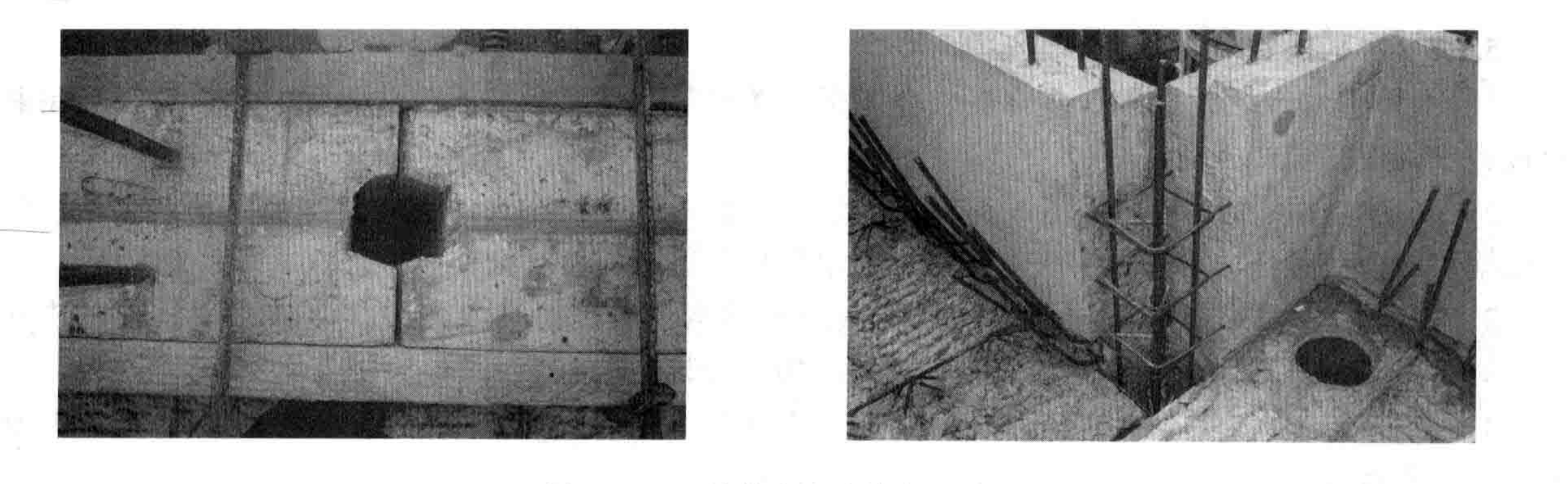

三、預留插筋校正

疊合板混凝土澆筑前,採用鋼筋位框對預留插筋進行限位,以保證鋼筋位置準確。混凝土澆築後,對預留插筋進行位置覆核,對中心位置偏差超過10毫米的插筋應根據圖紙進行校正,鋼筋校正時應採用1:6冷彎校正,不得烘烤;對個別偏差較大的插筋,應將插筋根部混凝土剔鑿至有效高度後再進行冷彎校正,以確保豎向構件漿錨連線的質量。見下圖。

預留插筋校正

四、豎向構件吊裝

1.豎向構件包括剪力牆、柱等構件。豎向構件工廠吊裝採用行車吊,施工現場吊裝採用塔式起重機,塔式起重機的工作半徑、起重量應滿足吊裝要求。

2.平面規則的豎向構件吊裝時,應採用兩根等長吊索來綁紮起吊,吊索吊鉤直接鉤在豎向構件的預埋吊環內,吊鉤與吊環間不得歪扭或卡死,吊索與水平線的夾角不宜小於45度見下圖。

吊索與構件水平夾角

3.對於無橫向對稱面豎向構件,應採用兩根或四根不等長的吊索來綁紮起吊,每根吊索長度可根據豎向構件重心及綁紮點位置計算確定,必須使綁紮中心(吊索交點)位於通過豎向構件重心的垂直線上。對於無縱向對稱面豎向構件,綁紮時應使兩吊索和豎向構件重心同在垂直於豎向構件底面的平面內。

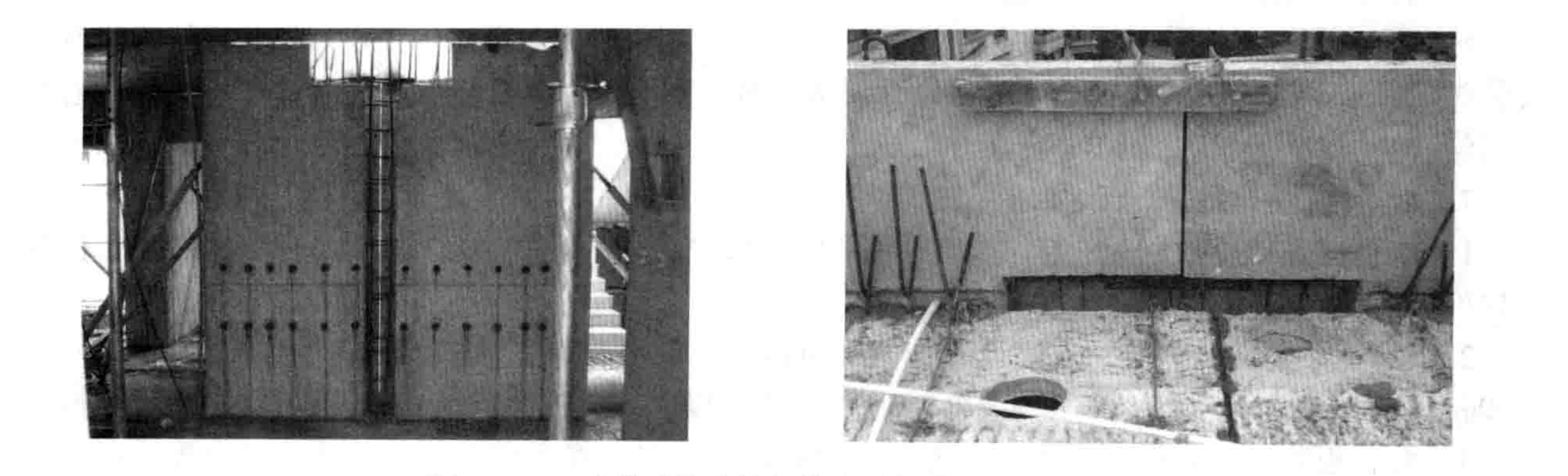

4.豎向構件吊至預留插筋上部100毫米時,將預留插筋與豎向構件內注漿管一一對應後,再將豎向構件緩慢下放就位。見下圖。

預留插筋就位

5.豎向構件就位前根據標高控制線在樓面標高誤差處設定1~5毫米不同厚度的墊鐵,使豎向構件安裝滿足標高要求。豎向構件就位時,根據軸線、構件邊線、200毫米測量控制線將豎向構件基本就位後,利用可調式鋼管斜支撐(簡稱:斜支撐)將豎向構件與樓面臨時固定,確保豎向構件穩定後摘除吊鉤(見下圖1~圖4)。

五、豎向構件斜支撐安裝及校正

1.根據豎向構件平面布置圖及吊裝順序圖,對豎向構件進行吊裝就位,豎向構件就位後立即安裝斜支撐,每豎向構件用不少於2根斜支撐進行固定,斜支撐安裝在豎向構件的同一側面,斜支撐與樓面的水平夾角不應小於60度(見下圖1~圖3)。

2.檢查豎向構件內預埋的M20×70內螺紋套筒,並將緊固螺栓與內螺紋套筒進行連線(斜支撐上部連線點);根據計算角度在樓面安裝斜支撐下部連線固定用M16×150膨脹螺栓。

3.斜支撐安裝時,將斜支撐上、下連線墊板沿開口方向分別卡在豎向構件及樓面上的連線螺栓內,然後用螺絲將斜支撐上、下連線墊板與豎向構件及樓面擰固(見下圖)。

斜支撐上、下段固定點連線示意

4.通過調節斜支撐活動桿件調整豎向構件的垂直度,並用2米長靠尺對豎向構件垂直度進行校正,確保牆面垂直度滿足質量要求。

5.根據軸線、構件邊線、200毫米測量控制線,用2米長靠尺、塞尺對牆體軸線及豎向構件間平整度進行校正,確保牆體軸線、牆面平整度滿足質量要求,外牆企口縫接縫平整、嚴密(見下圖)。

外剪力牆連線企口縫

六、漿錨節點灌漿

1.灌漿前應全面檢查灌漿孔道、泌水孔、排氣孔是否通暢。

2.將豎向構件的上下連線處、水平連線處及豎向構件與樓面連線處清理乾淨,灌漿前24小時表面充分澆水濕潤,灌漿前1小時應吸乾積水。

3.採用φ30毫米PE高壓聚乙烯棒對豎向構件的水平及垂直拼縫進行嵌填,棒材嵌入板縫距外表面10毫米,然後採用高強水泥漿封堵,封堵材料的抗壓強度應大於10兆帕。

4.嚴格按照產品說明書的要求配置灌漿料,先在攪拌桶內加入定量的水,然後將乾料倒入攪拌桶內,用手持電動攪拌器充分攪拌均勻,攪拌時間從開始投料到攪拌結束應不少於3分鐘,攪拌時葉片不得提至漿料液面之上,以免帶入空氣,攪拌後的灌漿料應在45分鐘內使用完畢。

5.漿錨節點灌漿採用機械壓力灌漿法(見下圖),壓力不小於0.2兆帕,確保灌漿料能充分填充密實。

漿錨管灌漿

6.灌漿應連續、緩慢、均勻地進行,單塊構件灌漿孔或單獨拼縫應一次連續灌滿,直至排氣管排出的漿液稠度與灌漿口處相同,且沒有氣泡排出後,將灌漿孔封閉。灌漿結束後應及時將灌漿口及構件表面的漿液清理乾淨,並將灌漿口表面抹壓平整見(見下圖2、圖2)。

七、水平構件吊裝

1.水平構件包括疊合梁、疊合板、空調板、樓梯等構件。吊裝時,應先吊裝疊合梁,後吊裝疊合板、空調板、樓梯等構件。

2.水平構件現場吊裝採用塔式起重機,塔式起重機的工作半徑、起重量應滿足吊裝要求;吊裝時根據水平構件平面布置圖及吊裝順序圖,對水平構件進行吊裝就位。

3.水平構件吊裝前應清理連線部位的灰渣和浮漿;根據標高控制線,覆核水平構件的支座標高,對偏差部位進行切割、剔鑿或修補,以滿足構件安裝要求。

4.根據臨時支撐平面布置圖,在樓面上用墨線彈出臨時支撐點的位置,確保上、下層臨時支撐處在同一垂直線上。

5.水平構件採用專用組合橫吊梁(鐵扁擔進行吊裝,吊裝時根據水平構件的寬度、跨度確定吊點數量,並確保各吊點受力均勻)(見下圖1~圖4)。

6.吊裝時先將水平構件吊離地面約500毫米,檢查吊鉤是否有歪扭或卡死現象及各吊點受力是否均勻,然後徐徐升鉤至水平構件高於安裝位置約1000毫米,用人工將水平構件穩定後緩慢下降就位,就位時確保水平構件支座擱置長度滿足設計要求,對個別支座擱置長度偏差較大的水平構件用撬棍輕微調整。

7.水平構件臨時支撐安裝要求:

1)水平構件就位的同時,應立即安裝臨時支撐,根據標高控制線,調節臨時支撐高度,控制水平構件標高。

2)臨時支撐距水平構件支座處不應大於500毫米,臨時支撐沿水平構件長度方向間距不應大於2000毫米;對跨度大於等於4000毫米的疊合板,板中部應加設臨時支撐起拱,起拱高度不大於板跨的3‰。

3)疊合板臨時支撐沿板受力方向安裝在板邊,使臨時支撐上部墊板位於兩塊疊合板板縫中間位置,以確保疊合板底拼縫間的平整度(見下圖)。

疊合板臨時支撐安裝

8.水平構件安裝後,採用乾硬性膨脹水泥砂漿將構件拼縫填塞密實。

八、鋼筋綁紮

1.節點鋼筋綁紮

1)預製構件吊裝就位後,根據結構設計圖紙,綁紮剪力牆垂直連線節點、梁、板連線節點鋼筋。

2)鋼筋綁紮前,應先校正預留錨筋、箍筋位置及箍筋彎鉤角度。

3)剪力牆垂直連線節點暗柱、剪力牆受力鋼筋採用搭接綁紮,搭接長度應滿足規範要求;鋼筋綁紮時,先綁紮構件內側鋼筋後綁紮外側鋼筋(見下圖1~圖3)。

4)暗梁(疊合梁)縱向受力鋼筋採用幫條單面焊接,焊接時應根據鋼筋級別、直徑和焊接位置,選擇焊條、焊接工藝和焊接參數;焊接時引弧應在墊板、幫條或形成焊縫的部位進行,不得燒傷住筋;焊接過程中應及時清渣,焊縫表面應光滑,焊縫余高應平緩過渡,弧坑應填滿。因混凝土在高溫作用下易受損傷,焊接時可採用間隔流水焊接或分層流水焊接的方法(見下圖)。

暗梁(疊合梁)節點縱向受力鋼筋焊接

5)暗梁(疊合梁)鋼筋綁紮時,應在箍筋內穿入上排縱向受力鋼筋,主、次梁鋼筋交叉處,主梁鋼筋在下,次梁鋼筋在上(見下圖)。

暗梁(疊合梁)節點鋼筋綁紮

6)樓梯節點鋼筋綁紮時,將梯段錨筋與支座處錨筋分別搭接綁紮,搭接長度應滿足規範要求,同時應確保負彎矩鋼筋的有效高度(見下圖)。

樓梯節點鋼筋綁紮

2.疊合板鋼筋綁紮

1)預製構件吊裝就位後,根據結構設計圖紙,先綁紮暗梁(疊合梁)鋼筋,再綁紮疊合板鋼筋。鋼筋綁紮前,應先校正預留錨筋位置。

2)疊合板受力鋼筋與外牆支座處錨筋搭接綁紮,搭接長度應滿足規範要求,同時應確保負彎矩鋼筋的有效高度(見下圖)。

疊合板鋼筋綁紮

3)疊合板鋼筋綁紮完成後,應對剪力牆、柱豎向受力鋼筋採用鋼筋限位框對預留插筋進行限位,以保證豎向受力鋼筋位置準確。

九、節點模板安裝

1.節點模板安裝前,在模板支設處樓面及模板與結構面結合處貼上30毫米寬雙面膠帶。

2.模板使用M12對拉螺栓緊固,對拉螺栓外套φ20毫米塑膠管,在塑膠管兩端與模板接觸處分別加設塑膠帽,塑膠帽外加設海綿止水墊。

3.對拉螺栓間距不宜大於800毫米,上端對拉螺栓距模板上口不宜大於400毫米,下端對拉螺栓距模板下口不宜大於200毫米(見下圖1~圖3)。

十、節點及疊合板混凝土澆築

1.混凝土澆筑前,應將模板內及疊合面垃圾清理乾淨,並應剔除疊合面鬆動的石子、浮漿。

2.構件表面清理乾淨後,應在混凝土澆筑前24小時對節點及疊合面充分澆水濕潤,澆筑前1小時應吸乾積水。

3.節點應採用無收縮混凝土澆築,混凝土強度等級較原結構應提高一級。

4.節點混凝土澆築應採用ZN35型插入式振動棒振搗,疊合板混凝土澆築應採用ZW7型平板振動器振搗,混凝土應振搗密實(見下圖1~圖4)。

5.疊合板混凝土澆築後12小時內應進行覆蓋澆水養護,當日平均氣溫低於5攝氏度時,宜採用薄膜布養護,養護時間應滿足規範要求。

材料設備

1、《全預製裝配整體式剪力牆結構(NPC)體系施工工法》所用的材料如下:

(1)該工法所需材料為工程設計施工圖所設計使用的材料,包括:普通混凝土、無收縮混凝土、鋼筋、高強無收縮灌漿料、金屬波紋管等。

(2)該工法施工所需周轉材料包括:12毫米厚雙面覆膜竹膠板、50毫米×100毫米木方、φ12對拉螺栓、30毫米寬雙面膠帶、1~5毫米不同厚度墊鐵、φ30毫米PE高壓聚乙烯棒等、10毫米寬鋁角條。

2、《全預製裝配整體式剪力牆結構(NPC)體系施工工法》所需要設備見下表。

序號 | 名稱 | 型號 | 備註 |

1 | 經緯儀 | J2 | / |

2 | 水準儀 | DS3 | / |

3 | 塔吊 | QTZ80 | 滿足覆蓋半徑及構件起重量要求 |

4 | 獨立式鋼支撐 | φ60 | 用於水平構件支撐 |

5 | 可調斜支撐 | φ60 | 用於豎向構件支撐 |

6 | 組合橫吊梁(鐵扁擔) | 10噸 | / |

7 | 構件插放架 | / | 用於豎向構件堆放 |

8 | 索具 | / | / |

9 | 吊鉤 | 3噸 | / |

10 | 內螺紋套筒 | M20x70 | 配緊固螺栓 |

11 | 膨脹螺栓 | M16x150 | / |

12 | 手持電動攪拌器 | ZY-HM-20 | 功率:1200W,轉速:0~580轉/分鐘 |

13 | 插人式振動棒 | ZN35 | / |

14 | 平板振動器 | ZW7 | / |

15 | 撬棍 | 1500毫米長 | / |

質量控制

1、《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的質量控制按照現行國家標準《建築工程施工質量驗收統一標準》GB 50300、《混凝土結構工程施工質量驗收規範》GB 50204的有關規定執行。

2、《全預製裝配整體式剪力牆結構(NPC)體系施工工法》施工質量控制除按照上述標準執行外,同時應滿足下列要求:

(1)漿錨節點灌漿應密實,灌漿料28天抗壓強度不應低於50兆帕。

(2)預製構件裝配尺寸允許偏差應符合下表的規定。

序號 | 項目 | 允許偏差(毫米) | 檢驗方法 |

1 | 軸線位移 | 5 | 鋼尺檢查 |

2 | 立面垂直度 | ±5 | 用2米靠尺檢查 |

3 | 表面平整度 | ±5 | 用2米靠尺和楔形塞尺檢查 |

4 | 樓層標高 | ±10 | 水準儀或拉線、鋼尺檢查 |

5 | 構件安裝允許偏差 | ±5 | 鋼尺檢查 |

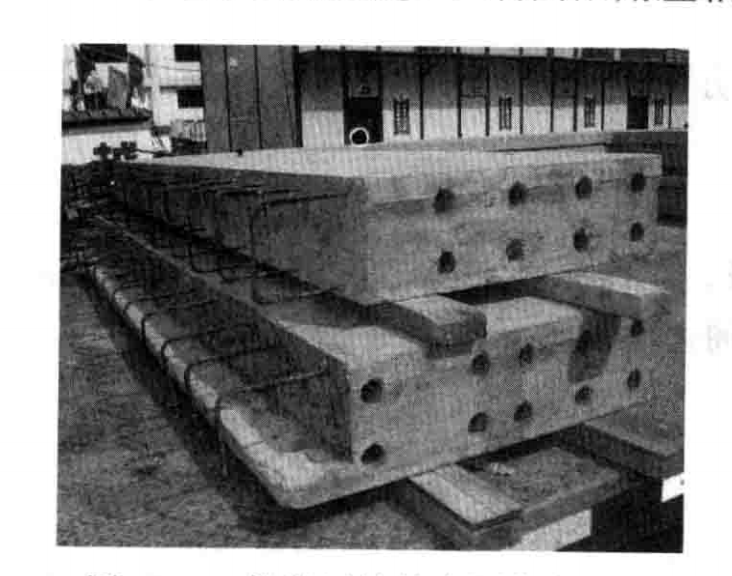

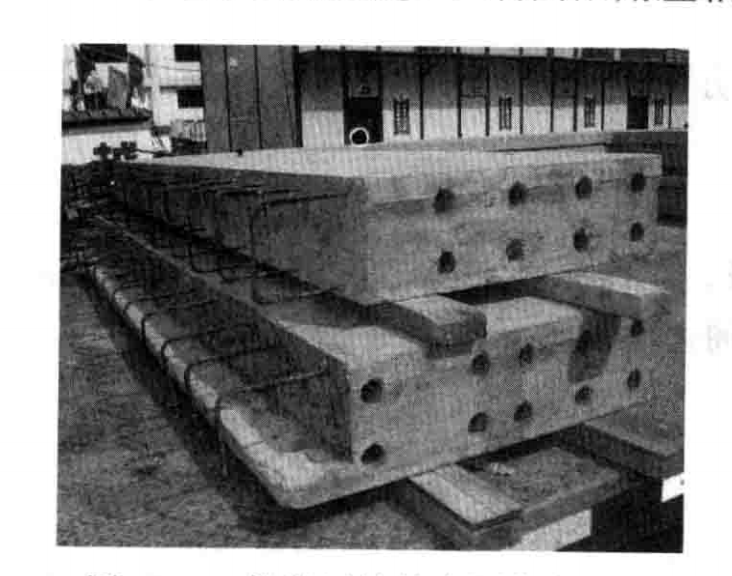

(3)預製構件運輸時,構件間應採用墊木架空,上、下墊木應在同一垂直線上,以確保構件稜角不被破壞(見下圖)。

構件運輸墊木隔離保護

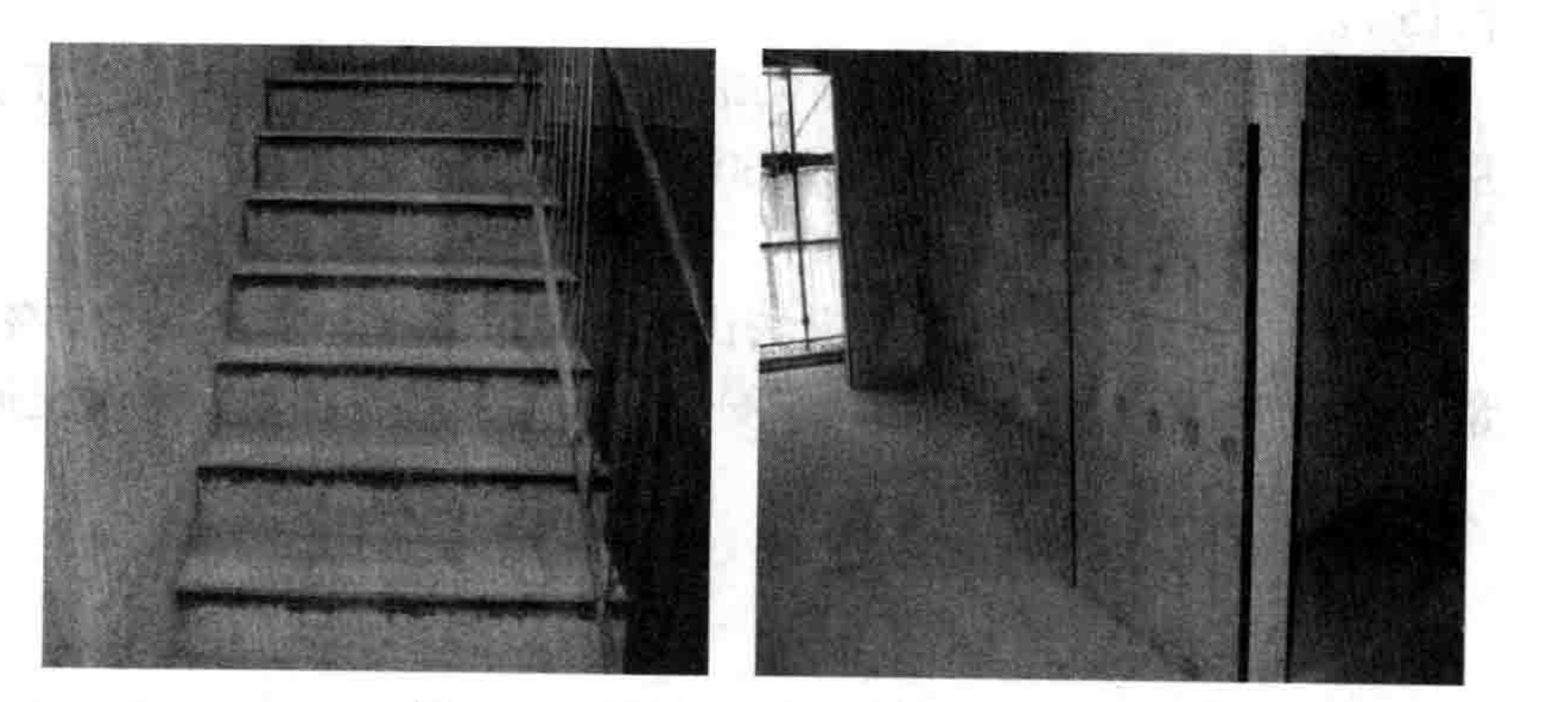

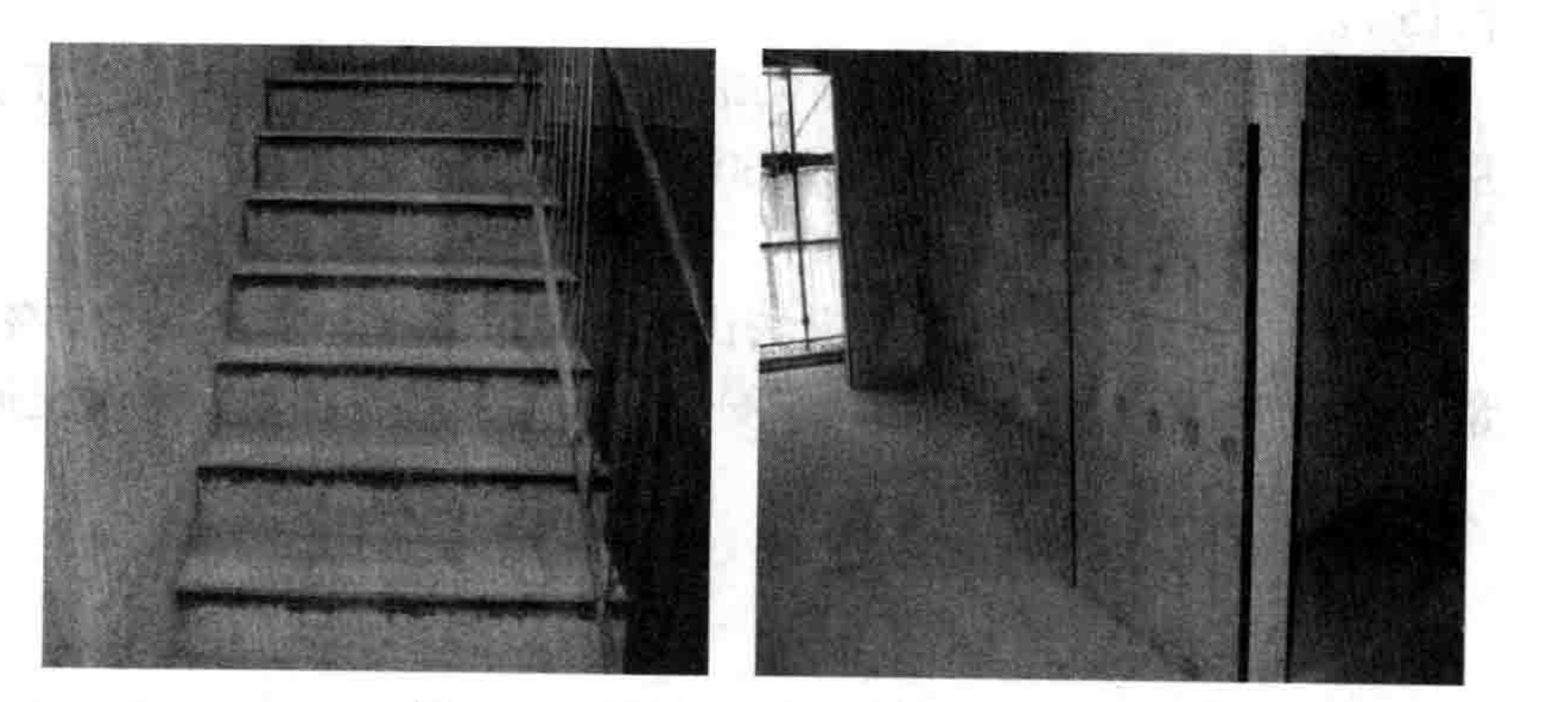

(4)室內樓梯踏步、牆面陽角應貼上10毫米寬鋁角條保護(見下圖)。

陽角貼上鋁條保護

安全措施

採用《全預製裝配整體式剪力牆結構(NPC)體系施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1、進入施工現場必須戴好安全帽,操作人員在進行高處作業時,必須正確使用安全帶。

2、吊裝前必須檢查組合橫吊梁(鐵扁擔)索具、吊鉤等起重用品的性能是否完好。

3、起重吊裝的指揮人員必須持證上崗,作業時應與起重機駕駛員密切配合,執行規定的指揮信號。駕駛員應聽從指揮,當信號不清或錯誤時,駕駛員可拒絕執行。

4、禁止在六級風的情況下進行吊裝作業。

5、嚴禁起吊重物長時間懸掛在空中,作業中遇突發故障,應採取措施將重物降落到安全地方,並切斷電源後進行檢修。在突然停電時應立即把所有控制器撥到零位,斷開電源總開關,並採取措施使重物降到地面。

6、起重機吊鉤和吊環嚴禁補焊,當吊鉤和吊環表面有裂紋、嚴重磨損或危險斷面有永久變形時應進行更換。

7、用電設備必須配備“三級配電兩級保護,做到“一機一閘一漏一箱”。

環保措施

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的環保措施如下:

1、工人入場前應經過環境保護知識培訓教育,具備相應的環境保護意識和能力。

2、施工現場內外通道、臨時設施、材料堆放場地、加工場、倉庫地面採用混凝土硬化,並保持清潔衛生,避免揚塵污染周圍環境。

3、施工現場必須保證道路暢通、場地平整,無積水,現場設定連續、暢通的排水系統。

4、施工現場各類材料分別集中堆放整齊,並懸掛標識牌,嚴禁亂堆亂放,不得占用施工便道,並做好防護隔離。

5、起重設備清洗時,應設定接油容器,防止油漬污染地面。廢棄的棉紗應按有毒有害廢棄物進行收集和管理。

6、合理安排作業時間,減少夜間作業以減少施工時機具噪聲污染,避免影響施工現場內或附近居民的休息。

效益分析

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的效益分析如下:

1、經濟效益

全預製裝配整體式結構房屋與傳統現澆結構房屋相比較,單幢造價提高約13%,建造成本稍有提高,但建築品質、建築質量得到大幅度提高,隨著規模化生產後成本應與傳統現澆結構房屋基本相等。當施工面積達到20萬平方米,單位造價與現澆結構相同,當施工面積達到50萬平方米,可降低工程造價15%。預製構件整體裝配率達到90%以上,與同類型結構傳統施工方法比較施工工期提前1/3,勞動力用量可減少至80%,降低勞動強度60%。

2、社會效益

與同類型結構傳統施工方法比較,每平方米耗水量減少63%,木模板使用量減少87%,垃圾產生量減少91%。有效降低現場施工噪聲、揚塵及建築垃圾,減輕交通運輸壓力和垃圾處理成本。

套用實例

《全預製裝配整體式剪力牆結構(NPC)體系施工工法》的套用實例如下:

南通市海門中南世紀城33號、34號、35號36號樓,該工程地下1層,地上10層,高度32.50米,單位工程建築面積4556平方米,項目總建築面積18224平方米,剪力牆結構。基礎及地下室採用現澆鋼筋混凝土結構,地上部分採用《全預製裝配整體式剪力牆結構(NPC)體系施工工法》;工程開、竣工日期:2009年7月24日~2010年8月30日。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《全預製裝配整體式剪力牆結構(NPC)體系施工工法》被評定為2009-2010年度國家二級工法。