專利背景

鉛酸蓄電池的主要組成是

正極板、

負極板、

電解液、隔膜、電池槽和蓋,其中正極板和負極板均由板柵和活性物質構成;板柵用於支持活性物質,並同時起到導電作用,一般使用鉛銻合金,也可使用純鉛或其他鉛合金;在充電狀態時,正極板活性物質為二氧化鉛,負極活性物質為海綿狀鉛,在放電狀態時,正極和負極的活性物質均為硫酸鉛。

正極板和負極板交替排列放置,並在正極板和負極板之間放置隔膜,若干正極板和負極板構成極群,極群裝在絕緣的電池槽內,邊極板一般為負極板,正極板和負極板上均帶有極耳,相同極性的極耳焊接在一起形成匯流排,相鄰的不同極性匯流排通過跨橋連線,匯流排上設有伸出電池蓋的極柱,用於外接電源或用電設備。

傳統工藝中,蓄電池生產過程中的鑄焊工序都是手工操作完成的,其鑄焊外觀不平整、效率低下、報廢和補焊率較高,要求工人的鑄焊技術比較高,生產中產生的煙氣對環境污染和人體傷害較大。

申請號為201020204247.2的實用新型公開了一種全自動蓄電池極群鑄焊裝置,包括箱體,沿所述的箱體內的兩個側壁設有豎直布置的導軌,箱體內設有可沿所述導軌滑動的升降架,升降架底部裝有用於放置極群的極群模具,箱體底部設有熔鉛鍋,在熔鉛鍋和極群模具之間設有可沿所述導軌升降的匯流排模具;在箱體內的兩個側壁上設有水平導軌以及沿該水平導軌運動的平台,平台頂面設有形狀與極群相應的頂柱,在升降架的頂部設有可升降的擋板,頂柱擠壓極群時,擋板下降壓住蓄電池盒。

申請號為200910252982.2的中國發明專利公開了一種用於蓄電池行業的蓄電池鑄焊生產裝置及其生產工藝:它包括刷片裝置,浸漬裝置,鑄焊主機,所述的刷片裝置,浸漬裝置通過電池輸送線依次連線;刷片裝置包括帶有頂出氣缸的刷片主機板,帶有刷片氣缸的鋼絲刷。

以上兩種鑄焊裝置都克服了傳統方法中人工鑄焊的缺陷,提高了工作效率,減小了對環境及人體的傷害,但是前一種鑄焊裝置中沒有設定相匹配的鑄焊前處理裝置,後一種鑄焊裝置中雖然設定了與鑄焊機匹配的鑄焊前處理即浸漬裝置,但該裝置的浸漬裝置還存在著很多不足,在浸漬裝置中通過海綿吸附助焊液,蓄電池在浸漬裝置中沾附助焊液時,是整個蓄電池的極群都與海綿接觸,會導致除了極群極耳除沾附助焊液外其他的地方也會沾附上助焊液,而且對於沾附的多餘的助焊液沒有裝置對其進行處理,這樣既造成了助焊液的浪費,另外在浸漬裝置中浸漬助焊液後沒有專門的烘乾裝置將其烘乾,影響整個鑄焊工藝的工作效率。

發明內容

專利目的

《全自動蓄電池極群鑄焊前處理及鑄焊裝置》提供了一種全自動蓄電池極群鑄焊前處理及鑄焊裝置,整個前處理過程控制精度高,鑄焊過程中匯流排、跨橋和極柱鑄焊一次成型,整個處理過程全自動控制,生產效率高有利於環保,同時減輕了工人的勞動強度。

技術方案

一種全自動蓄電池極群鑄焊前處理及鑄焊裝置,包括蓄電池極群鑄焊前處理裝置和鑄焊機,

所述蓄電池極群鑄焊前處理裝置包括:

支撐台以及位於所述支撐台上方的固定架,所述支撐台上沿所述蓄電池傳送方向依次設有助焊劑浸漬裝置、助焊劑吸乾裝置和烘乾裝置;

所述的助焊劑浸漬裝置包括第一鏤空板和位於第一鏤空板下方的助焊劑槽;

所述助焊劑吸乾裝置包括第二鏤空板和位於第二鏤空板下方的助焊劑吸乾墊;

所述烘乾裝置包括第三鏤空板和位於第三鏤空板下方的烘乾機構;

所述固定架上設有第一水平導軌、與所述第一水平導軌滑動配合的兩個機械手、分別驅動所述兩個機械手滑動的第一驅動機構和第二驅動機構;

所述鑄焊機包括:

包括帶有升降架的浸鉛機構,所述升降架帶有支撐匯流排模具的模具支撐導軌,還設有鑄焊機構和傳動機構;

所述鑄焊機構包括底座、設定在所述底座上的升降台、以及位於所述升降台檯面上的蓄電池夾緊機構;其中所述升降台台面帶有貫通的極耳插孔;

所述傳動機構包括第二水平導軌、模具推送架、以及驅動所述模具推送架沿第二水平導軌滑動的驅動機構;其中所述第二水平導軌的一端延伸至所述極耳插孔下方,另一端與所述浸鉛機構的升降架銜接。

助焊劑浸漬裝置、助焊劑吸乾裝置和烘乾裝置沿蓄電池傳送方向依次固定在支撐台上,通過固定架上的兩個機械手相互配合使蓄電池依次在助焊劑浸漬裝置、助焊劑吸乾裝置和烘乾裝置中進行處理,機械手抓取蓄電池使極耳依次在助焊劑浸漬裝置中沾取助焊劑、在助焊劑吸乾裝置中吸掉多餘的助焊劑、在烘乾裝置上烘乾。

烘乾後的蓄電池轉送至鑄焊機處,通過鑄焊機的機械手將蓄電池倒置放入蓄電池夾緊機構中,蓄電池夾緊機構夾緊倒置的蓄電池,蓄電池朝向下方的極群極耳穿過所述極耳插孔,升降台下降,極耳伸入匯流排模具灌滿鉛液的模腔中,一定時間後,冷卻模具,鉛液凝固成型,升降台上升,完成匯流排、跨橋及極柱的焊接。

蓄電池極群鑄焊前處理裝置和鑄焊機之間可以通過蓄電池極群鑄焊前處理裝置中的其中一個機械手將蓄電池轉運至鑄焊機構中升降台檯面上的蓄電池夾緊機構。

也可以是蓄電池極群鑄焊前處理裝置和鑄焊機之間設有傳送帶,所述鑄焊機帶有蓄電池轉運機械手;蓄電池極群鑄焊前處理裝置中的其中一個機械手將蓄電池轉運至傳送帶上,而蓄電池轉運機械手將傳送帶上的蓄電池轉運至鑄焊機構中升降台檯面上的蓄電池夾緊機構。

所述第二水平導軌的一端延伸至極耳插孔下方,另一端與所述浸鉛機構中處於高位的升降架相連線,匯流排模具在模具推送架的帶動下沿第二水平導軌由極耳插孔下方移動至浸鉛機構的升降架上。

所述第二水平導軌將焊接機構與浸鉛機構平行排列,避免兩個操作過程的相互干擾。

驅動固定架上兩個機械手的驅動裝置可以是同一套驅動裝置,也可以採用不同的驅動裝置,如果採用同一套驅動裝置,兩個機械手的動作不好控制,因此,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》中,固定架上兩個機械手各設定一套驅動裝置,即:

所述第一驅動機構包括:沿所述第一水平導軌方向布置的絲槓;安裝在所述固定架上用於驅動所述絲槓的電機;所述絲槓與對應的機械手螺紋配合。與絲桿對應的機械手上固定一個螺母座,電機驅動絲桿傳動使機械手在第一水平導軌上直線運動。

所述第二驅動機構包括沿所述第一水平導軌方向布置的兩個氣缸,其中第一氣缸固定在所述固定架上,第二氣缸與對應的機械手相互固定,所述兩個氣缸的活塞桿相向設定並通過連線件相互連線。通過兩個氣缸的活塞桿伸縮驅動相應機械手在水平導軌上來回滑動,進行蓄電池的傳送。

所述機械手包括:與所述第一水平導軌滑動配合的移動座;布置在所述移動座上的豎直導軌;與所述豎直導軌滑動配合的氣動爪;安裝在所述移動座上驅動所述氣動爪沿豎直導軌滑動的第三氣缸。當機械手運行至相應的處理工序上方時,第三驅動氣缸驅動氣動爪升降進行蓄電池的抓取或放置。

所述氣動爪包括兩個夾臂以及驅動這兩個夾臂相對運動的第四氣缸。當氣動爪需要抓取蓄電池時,第四氣缸驅動兩個夾臂夾緊,蓄電池不會掉落;放置蓄電池時,第四氣缸驅動夾臂鬆弛,平穩的放置蓄電池。

助焊劑盛裝在助焊劑槽中,為方便助焊劑在助焊劑槽底部順利流動,所述助焊劑槽中設有開放式的助焊劑流道。該助焊劑流道的深度一般為2毫米左右。

蓄電池極耳在助焊劑槽中沾取助焊劑時是將蓄電池極耳從第一鏤空板的鏤空部位伸入助焊劑槽中沾取,因此,只要在助焊劑槽中有足夠多的助焊劑,極群極耳穿過第一鏤空板的鏤空部位後能夠與助焊劑接觸即可,但是這樣的沾取方式需要時時保證助焊劑槽中有足夠多的助焊劑,且極耳與助焊劑直接接觸每次沾取的助焊劑會較多,同時可能會轉送蓄電池至助焊劑吸乾裝置的過程中滴落在支撐台上,既造成浪費又易腐蝕支撐台。

因此,為了既節省助焊劑又方便極群極耳在助焊劑槽中沾取助焊劑,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》中,採取了一種優選的技術方案,即:所述助焊劑槽內設有助焊劑沾取墊,所述助焊劑沾取墊覆蓋在所述助焊劑流道上方,其頂面緊貼所述第一鏤空板的底面。助焊劑沾取墊與第一鏤空板的底面接觸,緊貼第一鏤空板的底面,使助焊劑沾取墊與極耳接觸部位平整且高度一致,從而控制極耳浸漬助焊劑的深度使其一致,以保證鑄焊效果。

優選地,所述助焊劑沾取墊為海綿墊,只需要在助焊劑槽的底部加入適量的助焊劑,通過助焊劑底部的助焊劑流道使助焊劑在助焊劑槽中順利流動,海綿墊各部分均勻吸附助焊劑,極群的極耳穿過第一鏤空板的鏤空部位後與吸附有助焊劑的海綿接觸沾取助焊劑,而不是直接與助焊劑接觸沾取助焊劑。

助焊劑槽中的助焊劑的量過多和太少都不利於極群極耳在助焊劑沾取墊(海綿墊)上沾取助焊劑,助焊劑太少,海綿墊中的助焊劑沒有飽和,可能會導致海綿墊頂面的助焊劑量不夠,滿足不了加工的要求;相反,如助焊劑過多,則會使海綿的頂面有游離的助焊劑,這樣就降低了海綿墊本身的優勢。

因此,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》中,為了使海綿墊剛好飽和而表面無游離的助焊劑,所述助焊劑槽側壁上沿所述助焊劑流道布置方向分別設定有進液口和溢流口。溢流口通過管路與助焊劑回收容器連線,進液口的高度低於溢流口的高度,進液口通過管路與助焊劑儲存容器連線,管路中設定節流閥和液泵,通過液泵自動將助焊劑泵入槽中,節流閥控制助焊劑流速,助焊劑通過助焊劑槽底部的助焊劑流道在助焊劑槽底部流動,使其均勻的吸附在海綿墊中,溢流口將多餘的助焊劑遺留出去。溢流口的高度設定為正好使海綿墊中的助焊劑飽和而海綿墊的表面又無游離的助焊劑。

為使助焊劑在助焊劑槽底部均勻的分布,所述助焊劑流道以迂迴形式分布。該助焊劑流道亦可沿助焊劑流向設定為相互平行的若干條。

所述第一鏤空板位於助焊劑槽的上方,即第一鏤空板可以是固定在助焊劑槽上方,其底面與鑄焊液槽側壁的頂面接觸並固定,也可以是該第一鏤空板安裝在助焊劑槽中,此時第一鏤空板的頂面與鑄焊液槽側壁的頂面在同一水平面上,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》中,採用第二種方式,即:所述助焊劑槽內設有若干個用於安裝所述第一鏤空板的立柱。優選地,所述立柱設定為四個,分別設定在所述鑄焊液槽內的四角處。

為了方便助焊劑浸漬裝置的裝配和維修,所述立柱上設有用於固定所述第一鏤空板的螺紋孔,第一鏤空板與鑄焊液槽之間通過螺釘固定。

所述助焊劑吸乾裝置可以是直接一塊助焊劑吸乾墊放置在支撐台上,然後將第二鏤空板放置在該助焊劑吸乾墊上,沾取有助焊劑的極耳穿過第二鏤空板的鏤空部位,與助焊劑吸乾墊接觸,助焊劑吸乾墊將多餘的助焊劑吸附掉,但是該種實施方式在吸附過程中容易移動,且易腐蝕支撐台,所以,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》中,所述支撐台上還設有助焊劑吸乾槽,所述助焊劑吸乾墊和第二鏤空板位於該助焊劑吸乾槽中。使用時,該助焊劑吸乾槽固定在所述支撐台上,這樣當極耳在該裝置上吸附多餘的助焊劑時,該裝置不會移動。

為了使蓄電池的極耳能夠更好的與所述第一鏤空板、第二鏤空板和第三鏤空板的鏤空部位相配合,所述第一鏤空板、第二鏤空板和第三鏤空板上的鏤空部位與所述蓄電池的極耳的位置相對應。

經鑄焊前處理後的蓄電池傳送至鑄焊機進行鑄焊。

優選地,所述的第二水平導軌上方設有噴脫模劑機構,所述的噴脫模劑機構包括:

安裝在所述第二水平導軌上方的升降板;

設定在所述升降板上的噴嘴;

固定在升降板底面處於所述噴嘴外圍的保護罩。

所述噴嘴通過管路連線脫模劑供給裝置,匯流排模具移動至所述脫模劑機構下方時,停留,升降板下降,所述保護罩覆蓋匯流排模具上方,噴嘴噴射脫模劑,保護罩防止脫模劑濺出,防止軌道髒污,噴射完成後,升降板上升,匯流排模具沿所述水平導軌向所述浸鉛機構移動。

優選地,所述鑄焊機構中的升降台設有跨橋隔離片,以及驅動該跨橋隔離片伸入所述匯流排模具的模腔的第五氣缸,所述第五氣缸位於升降台檯面上,所述跨橋隔離片一端與所述第五氣缸的活塞桿相連,另一端向下折彎穿過極耳插孔(1807)延伸至匯流排模具的模腔中。

所述跨橋隔離片伸入的一端向下彎折穿過極耳插孔延伸至匯流排模具模腔中,焊接時,相應部位即形成空隙,使電池極群可以順利進入電池槽內,不會被槽壁卡住。

優選地,所述蓄電池夾緊機構包括兩個開口相對的U型夾板。所述U型夾板一定一動,焊接時,驅動氣缸驅動所述U型夾板夾緊蓄電池盒,避免焊接過程中蓄電池盒位置的偏移。

優選地,所述的第二水平導軌上方設有刮刀機構,所述刮刀機構包括:

安裝在所述第二水平導軌上方的支撐架;

固定在該支撐架上的第六氣缸;

傾斜設定的刮刀;

連線所述刮刀與所述第六氣缸活塞桿的彈性部件。

所述刮刀以一定角度傾斜,匯流排模具沿第二水平導軌運動至所述刮刀機構下方時,所述的第六氣缸活塞桿伸出,帶動刮刀伸出至與匯流排模具接觸,所述的彈性部件可以保證刮刀與匯流排模具上表面緊密接觸,颳去匯流排模具表面多餘的鉛液。

優選地,所述極耳插孔的邊緣帶有與所述跨橋隔離片位置對應的避讓槽。

在焊接完成後,跨橋隔離片從蓄電池跨橋部位收回,所述極耳插孔邊緣的避讓槽保證跨橋隔離片收回時不會受到阻擋。

優選地,所述彈性部件為推力彈簧。

推力彈簧構造簡單,同時可保證所述刮刀與匯流排模具上表面保持緊密接觸。

優選地,所述的刮刀與水平面的夾角為30~60度。

所述刮刀與水平面的角度過大,刮刀受到的摩擦力較大,角度過小,則刮刀與匯流排模具的壓緊力變小,且刮刀機構與水平導軌的間距變小,不利於安裝,所述刮刀與水平面的夾角在30~60度之間,可以保證良好的刮除多餘鉛液效果。

優選地,所述模具支撐導軌與第二水平導軌相銜接,模具支撐導軌的支撐面設有若干通孔。

所述通孔可以減小模具支撐導軌支撐面與匯流排模具之間的摩擦力,使匯流排模具可以順利沿第二水平導軌滑送至模具支撐導軌上。

有益效果

《全自動蓄電池極群鑄焊前處理及鑄焊裝置》的裝置用於對蓄電池極群進行鑄焊前的預處理和匯流排的鑄焊,沿蓄電池傳送方向在支撐台上依次設定助焊劑浸漬裝置、助焊劑吸乾裝置和烘乾裝置,在支撐台上方設定兩個機械手,兩個機械手分別由兩個驅動裝置驅動,相互配合,夾持蓄電池使其極依次沾取助焊劑、吸乾多餘的助焊劑和烘乾助焊劑,烘乾後的蓄電池傳送至鑄焊機處,進行自動鑄焊。

鑄焊前處理的處理效果好,控制精度高;鑄焊機將鑄焊機構和浸鉛機構平行設定,減少相互直接的干擾,匯流排、跨橋和極柱鑄焊一次成型,生產效率高,鑄焊效果好,全部操作均為自動完成,有利於環保,同時減輕了工人的勞動強度。

附圖說明

圖1是《全自動蓄電池極群鑄焊前處理及鑄焊裝置》蓄電池極群鑄焊前處理裝置的結構示意圖;

圖2是《全自動蓄電池極群鑄焊前處理及鑄焊裝置》蓄電池極群鑄焊前處理裝置的一種工作狀態圖;

圖3是《全自動蓄電池極群鑄焊前處理及鑄焊裝置》蓄電池極群鑄焊前處理裝置的另一種工作狀態圖;

圖4是圖1中助焊劑浸漬裝置的結構示意圖;

圖5是圖4中助焊劑槽的結構示意圖;

圖6是圖4中第二鏤空板的結構示意圖;

圖7是圖1中助焊劑吸乾裝置的結構示意圖;

圖8是圖1中烘乾裝置的結構示意圖;

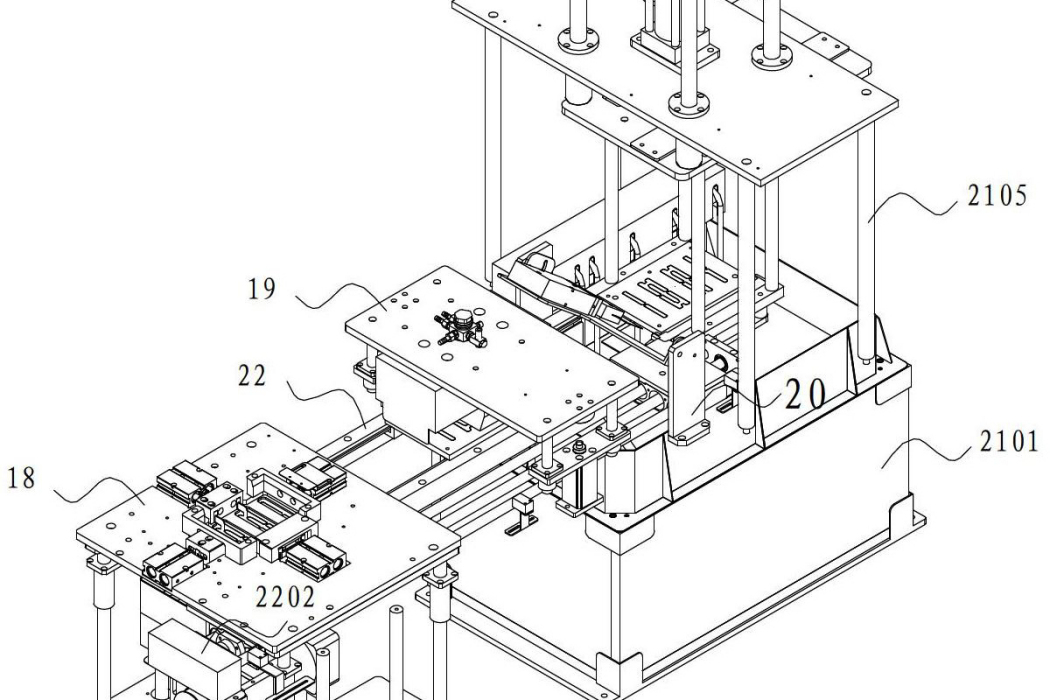

圖9為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》鑄焊機的結構示意圖;

圖10為圖9省略浸鉛機構後的結構示意圖;

圖11為匯流排模具結構示意圖;

圖12為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》噴脫模劑機構結構示意圖;

圖13為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》刮刀及刮刀固定座結構示意圖;

圖14為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》浸鉛機構(省略熔鉛爐)結構示意圖;

圖15為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》鑄焊機構的結構示意圖(省略部分器件);

圖16為《全自動蓄電池極群鑄焊前處理及鑄焊裝置》跨橋隔離片結構示意圖。

技術領域

《全自動蓄電池極群鑄焊前處理及鑄焊裝置》涉及蓄電池加工技術領域,具體涉及一種全自動蓄電池極群鑄焊前處理及鑄焊裝置。

權利要求

1.一種全自動蓄電池極群鑄焊前處理及鑄焊裝置,包括蓄電池極群鑄焊前處理裝置和鑄焊機,其特徵在於,所述蓄電池極群鑄焊前處理裝置包括:支撐台(16)以及位於所述支撐台(16)上方的固定架(1),所述支撐台(16)上沿所述蓄電池傳送方向依次設有助焊劑浸漬裝置(12)、助焊劑吸乾裝置(13)和烘乾裝置(14);所述的助焊劑浸漬裝置(12)包括第一鏤空板(1203)和位於第一鏤空板(1203)下方的助焊劑槽(1201);所述助焊劑吸乾裝置(13)包括第二鏤空板(1302)和位於第二鏤空板(1302)下方的助焊劑吸乾墊;所述烘乾裝置(14)包括第三鏤空板(1401)和位於第三鏤空板(1401)下方的烘乾機構;所述固定架(1)上設有第一水平導軌(8)、與所述第一水平導軌(8)滑動配合的兩個機械手(2,5)、分別驅動所述兩個機械手(2,5)滑動的第一驅動機構和第二驅動機構;所述鑄焊機包括:包括帶有升降架(21)的浸鉛機構,所述升降架(21)帶有支撐匯流排模具的模具支撐導軌(2103),還設有鑄焊機構和傳動機構;所述鑄焊機構包括底座(23)、設定在所述底座(23)上的升降台(18)、以及位於所述升降台(18)檯面上的蓄電池夾緊機構;其中所述升降台(18)台面帶有貫通的極耳插孔(1807);所述傳動機構包括第二水平導軌(22)、模具推送架(2201)、以及驅動所述模具推送架(2201)沿第二水平導軌(22)滑動的驅動機構;其中所述第二水平導軌(22)的一端延伸至所述極耳插孔(1807)下方,另一端與所述浸鉛機構的升降架(21)銜接。

2.根據權利要求1所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述第一驅動機構包括:沿所述第一水平導軌(8)方向布置的絲槓(9);安裝在所述固定架(1)上用於驅動所述絲槓(9)的電機;所述絲槓(9)與對應的機械手螺紋配合。

3.根據權利要求2所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述第二驅動機構包括沿所述第一水平導軌(8)方向布置的兩個氣缸(3,4),其中第一氣缸固定在所述固定架(1)上,第二氣缸與對應的機械手相互固定,所述兩個氣缸的活塞桿相向設定並通過連線件相互連線。

4.根據權利要求3所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述機械手包括:與所述第一水平導軌(8)滑動配合的移動座(7);布置在所述移動座(7)上的豎直導軌(10);與所述豎直導軌(10)滑動配合的氣動爪(11);安裝在所述移動座(7)上驅動所述氣動爪(11)沿豎直導軌(10)滑動的第三氣缸(6)。

5.根據權利要求4所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述氣動爪(11)包括兩個夾臂以及驅動這兩個夾臂相對運動的第四氣缸(17)。

6.如權利要求1~5任一權利要求所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述的第二水平導軌(22)上方設有噴脫模劑機構,所述的噴脫模劑機構包括:安裝在所述第二水平導軌(22)上方的升降板(19);設定在所述升降板(19)上的噴嘴;固定在升降板(19)底面處於所述噴嘴外圍的保護罩(1902)。

7.如權利要求6所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述鑄焊機構中的升降台(18)設有跨橋隔離片(1805),以及驅動該跨橋隔離片(1805)伸入所述匯流排模具的模腔的第五氣缸(1802),所述第五氣缸(1802)位於升降台(18)檯面上,所述跨橋隔離片(1805)一端與所述第五氣缸(1802)的活塞桿相連,另一端向下折彎穿過極耳插孔(1807)延伸至匯流排模具的模腔中。

8.如權利要求7所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述蓄電池夾緊機構包括兩個開口相對的U型夾板(1808)。

9.如權利要求8所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述的第二水平導軌(22)上方設有刮刀機構,所述刮刀機構包括:安裝在所述第二水平導軌(22)上方的支撐架(20);固定在該支撐架(20)上的第六氣缸(2007);傾斜設定的刮刀(2002);連線所述刮刀(2002)與所述第六氣缸(2007)活塞桿的彈性部件。

10.如權利要求9所述的全自動蓄電池極群鑄焊前處理及鑄焊裝置,其特徵在於,所述極耳插孔(1807)的邊緣帶有與所述跨橋隔離片(1805)位置對應的避讓槽(1806)。

實施方式

如圖1和圖9所示,分別是《全自動蓄電池極群鑄焊前處理及鑄焊裝置》的蓄電池極群鑄焊前處理裝置和助焊機的結構示意圖,如圖1所示蓄電池極群鑄焊前處理裝置包括設定在蓄電池加工生產線上的支撐台16,該支撐台16根據其上部件的安裝要求選擇2012年6月之前技術中常規的支撐裝置,在支撐台16上方固定一個固定架1,在固定架1上滑動設定兩個機械手(第一機械手2和第二機械手5),該兩個機械手分別由不同的驅動裝置驅動,第一機械手2採用第一驅動裝置驅動,第二機械手5採用第二驅動裝置驅動,在支撐台16上沿蓄電池傳送方向依次固定助焊劑浸漬裝置12、助焊劑吸乾裝置13和烘乾裝置14。如圖9所示,鑄焊機包括鑄焊機構、噴脫模劑機構、刮刀機構、浸鉛機構以及傳動機構。蓄電池極群鑄焊前處理裝置與鑄焊機之間通過輸送軌道連線。

如圖1所示,固定架1由沿蓄電池傳送方向設定的條形安裝板及其支撐機構組成,在該安裝板上設定兩條相互平行的第一水平軌道8,在該兩條第一水平軌道8之間設定有兩套驅動裝置(第一驅動裝置和第二驅動裝置),第一驅動裝置由兩個氣缸(第一氣缸3和第二氣缸4)活塞桿頂部對接固定相連組成,第二氣缸4固定在固定架1的安裝板上,第一氣缸3與第一機械手2固定。第一驅動裝置在固定架1上靠近右端設定,第一氣缸3和第二氣缸4活塞桿相連後其驅動行程與第一水平軌道8相互平行,且靠近位於上方的第一水平軌道8。

第二驅動機構由固定在固定架1安裝板上的絲桿9、驅動絲桿9轉動的電機(圖中未示出)及與絲桿9螺紋配合的螺母座(圖中未示出)組成,第二驅動裝置在固定架1上靠左端設定,絲桿9固定在靠近位於下方的第一水平軌道8處且與第一水平軌道8相互平行,絲桿9的右端與電機的輸出軸連線,該電機位於固定架1的背面,其輸出軸通過穿過固定架1安裝板的連線機構與絲桿9的右端相連,在絲桿9上螺紋配合一個螺母座,該螺母座與第二機械手5固定。

第一機械手2和第二機械手5的結構一致,其具體結構如下:

包括與兩條第一水平軌道8滑動配合的移動座7,布置在移動座7上的兩條豎直導軌10,與該豎直導軌10滑動配合的氣動爪11;安裝在移動座7上驅動氣動爪11;沿豎直導軌10滑動的第三氣缸6;以及驅動氣動爪11開閉的第四氣缸17。

移動座7由兩部分組成,一部分沿第一水平軌道8水平滑動,水平滑動部分為水平移動座701,另一部分沿豎直軌道10上下滑動,上下滑動部分為豎直移動座702。水平移動座701採用豎直布置的矩形座,水平移動座701的上下兩端分別與兩條上下布置的第一水平導軌8滑動配合,第三氣缸6固定在水平移動座701的頂部,兩條豎直導軌10設定在水平移動座701上,豎直移動座702與該豎直導軌10滑動配合,氣動爪11固定在豎直移動座702上,豎直移動座702上還固定一個第四氣缸17,該第四氣缸17隨豎直移動座702一起滑動並驅動氣動爪11的開閉。

在水平移動座701上方固定一個第三氣缸6,第三氣缸6的活塞桿頂端與豎直移動座702固定,第三氣缸6驅動豎直移動座702在豎直軌道10上滑動。

第一機械手2的水平移動座701背面與第一氣缸3固定;第二機械手5的水平移動座701背面與穿套在絲槓9上的螺母座固定。

如圖4~6所示,是圖1中助焊劑浸漬裝置12的結構示意圖,助焊劑浸漬裝置12固定在支撐台16上,助焊劑浸漬裝置12包括助焊劑槽1201和位於助焊劑槽1201中的助焊劑沾取墊(圖中未示出)和第一鏤空板1203。

如圖5所示,鑄焊液槽1201為矩形槽,在該矩形槽內沿其長度方向在矩形槽的底板上設定助焊劑流道1207,助焊劑流道1207可以呈迂迴布置在矩形槽的底板上,也可以設定為沿長度方向相互平行的若干條,所有相互平行的助焊劑流道1207的兩端匯合在一起,該實施方式中,採用第二種設定方式,設定為沿矩形槽長度方向且相互平行的4~6條,在該矩形槽的寬度方向的兩個側壁上分別設有一個進液口1202和一個溢流口1205,所有助焊劑流道1207的兩端在靠近矩形槽的短邊側壁處匯合後分別延伸至進液口1202和溢流口1205的下方。

溢流口1205應高於進液口1202,進液口1202通過管路和液泵與助焊劑儲存容器(圖中未示出)連線,通過液泵將助焊劑自動泵入助焊劑槽1201中,管路中安裝限流閥控制助焊劑的流速,溢流口1205通過管路與助焊劑回收容器(圖中未示出)連線。在該矩形槽內四角位置處各固定一個立柱1206,每個立柱1206的頂面均帶螺紋孔。

如圖6所示,第一鏤空板1203為矩形鏤空板,第一鏤空板1203的大小與助焊劑槽1201的大小向匹配,沿其寬度方向設定有6~8條相互平行的第一矩形孔1204,該第一矩形孔1204與待處理蓄電池的極群極耳對應,其設定數量及布置方式以與待加工蓄電池的極群極耳的分布相適應為準,在該矩形板的四角處各設定一個與助焊劑槽1201中立柱1206頂面的螺紋孔對應的安裝孔1208。

助焊劑沾取墊放置在助焊劑槽1201中,覆蓋在助焊劑流道1207的上方,第一鏤空板1203通過固定螺釘固定在鑄焊液槽1201內的立柱1206上,該實施方式中助焊劑沾取墊採用海綿墊,該海綿墊的頂面緊貼第一鏤空板1203的底面,第一鏤空板1203固定在鑄焊液槽1201中後其頂面與鑄焊液槽1201側壁上沿持平,鑄焊液槽1201固定在支撐台16上。

如圖7所示,是助焊劑吸乾裝置13的結構示意圖,助焊劑吸乾裝置13固定在支撐台16上,包括助焊劑吸乾槽1301和位於助焊劑吸乾槽1301內的助焊劑吸乾墊和第二鏤空板1302。

助焊劑吸乾槽1301為矩形槽,第二鏤空板1302為矩形鏤空板,第二鏤空板1302與助焊劑吸乾槽1301的大小相匹配。沿第二鏤空板1302的寬度方向設有4~6條第二矩形孔1303,第二矩形孔1303與待處理的蓄電池極群的極耳對應,其設定數量及布置方式以與待加工的蓄電池極群的極耳的分布相適應為準,助焊劑吸乾墊平鋪在助焊劑吸乾槽1301底部,第二空鏤空板1302位於助焊劑吸乾槽1301中放置在助焊劑吸乾墊的上方,助焊劑吸乾槽1301固定在支撐台16上。

如圖8所示,是烘乾裝置14的結構示意圖,包括第三鏤空板401和為與第三鏤空板1401下方的烘乾機構(圖中未示出),該烘乾機構採用2012年6月之前技術中常規的烘乾機構。

烘乾機構設定在矩形烘箱1404內部,在矩形烘箱1404的頂面固定第三鏤空板1401,第三鏤空板1401為正好能將矩形烘箱1404頂部封閉的矩形鏤空板,在第三鏤空板1401上沿其長度方向設定4~6個相互平行的烘乾位1402,每個烘乾位1402由4~6條相互平行的第三矩形孔1403組成,所有第三矩形孔1403均與第三鏤空板1401的長邊相平行。

第三矩形孔1403與待處理蓄電池的極群極耳對應,其設定數量及布置方式以與待加工蓄電池的極群極耳的分布相適應為準,設定4~6個烘乾位1402可以保證每個蓄電池的極耳部位都有足夠的烘乾時間,使極耳表面助焊劑水分充分揮發並預熱極耳,使達到更好的鑄焊效果,同時烘乾4~6個蓄電池,提高工作效率,該烘乾位1402的設定數量根據實際生產需要可自行調整。烘箱1404及其內部的烘乾機構固定在支撐台16上。

如圖9、圖10所示,傳動機構包括第二水平導軌22,沿第二水平導軌22滑動的模具推送架2201以及驅動模具推送架2201運動的電機2202。

如圖11所示,匯流排模具24包括主機板2401,主機板2401上開有匯流排、跨橋和極柱形狀的模腔,模腔位置與蓄電池的極群極耳位置相對應,主機板2401對角線位置開設有定位孔2403,用於模具在鑄焊機構中的定位,主機板2401底面側沿固定有底板2402,底板2402與主機板2401之間形成凹槽,該凹槽與傳動機構的第二水平導軌22相配合,在模具推送架2201的推動下沿第二水平導軌22滑動。

如圖9、圖10、圖15所示,鑄焊機構包括底座23,位於底座23上的升降台18,升降台18的台面設有貫通的極耳插孔1807,第二水平導軌22延伸至極耳插孔1807的下方;升降台18台面位於極耳插孔1807兩側安裝有相對開口的U型夾板1808,兩U型夾板18一定一動,以及用於驅動U型夾板1808夾持蓄電池盒的第七氣缸1803;升降台18上還設有跨橋隔離片1805,跨橋隔離片1805的形狀如圖15所示,跨橋隔離片1805的一端向下彎折,另一端上開設有兩個通孔1809,極耳插孔1807的邊緣帶有與跨橋隔離片1805向下彎折端對應的避讓槽1806,升降台18上還設有驅動跨橋隔離片1805伸入匯流排模具模腔的第五氣缸1802,兩個通孔1809穿套在第五氣缸1802的活塞桿上,通過第五氣缸1802兩活塞桿的相對運動,帶動跨橋隔離片1805的彎折的一端穿過避讓槽脫離蓄電池跨橋部位;升降台18底面還設有與匯流排模具定位孔1803相配合的定位柱1804,焊接時,升降台18下降,定位柱1804伸入定位孔2403中,精確固定匯流排模具的位置。

如圖12所示,噴脫模劑機構包括安裝在第二水平導軌22上方的升降板19,設定在升降板19上的噴嘴以及固定在升降板19底面處於噴嘴外圍的保護罩1902,升降板19底部連線有驅動升降板19做升降運動的第八氣缸1903。噴嘴通過管路1901連線脫模劑供給裝置。

如圖9、圖14所示,浸鉛機構包括熔鉛爐2101,固定在熔鉛爐上方的浸鉛支架2105以及可相對浸鉛支架2105做升降運動的升降架21,浸鉛支架2105的頂部設有驅動升降架21做升降運動的浸鉛氣缸2102,升降架21的底部設有模具支撐導軌2103,升降架21上升至高位時,模具支撐導軌2103與傳動機構的第二水平導軌22相連線;模具支撐導軌2103與匯流排模具接觸的支撐面具有若干長圓形通孔2104,該些長圓形通孔2104可以減小模具支撐導軌2103與匯流排模具接觸面間的摩擦力。

如圖10、圖13所示,刮刀機構包括位於第二水平導軌22上方的支撐架20,固定在支撐架20頂部斜面上的第六氣缸2007,傾斜設定的刮刀座2003,以及與刮刀座2003凹腔相配合的刮刀2002,刮刀座2003設有兩通孔2004,第六氣缸2007的兩活塞桿分別穿過兩通孔2004與內置在刮刀座2003內的推力彈簧相接觸,推力彈簧的另一端與刮刀2002相連線;刮刀2002設有條形通孔2006,刮刀座2003相應位置設有貫穿凹腔的螺孔2005,通過螺栓貫穿螺孔2005和條形孔2006連線刮刀2002和刮刀座2003,使刮刀2002可相對刮刀座2003移動。

《全自動蓄電池極群鑄焊前處理及鑄焊裝置》的使用方式如下:

如圖1~3所示是《全自動蓄電池極群鑄焊前處理及鑄焊裝置》蓄電池鑄焊前處理裝置的使用狀態示意圖,支撐台16設定在蓄電池加工流水線上,該實施方式的附圖1中蓄電池15從右向左傳送,助焊劑浸漬裝置12、助焊劑吸乾裝置13和烘乾裝置14從右向左依次固定在支撐台16上,固定架1固定在支撐台10上方,第一機械手2靠右安裝在固定架1上,第二機械手5靠左安裝在固定架1上,第一機械手2和第二機械手5在其滑動行程過程中均位於助焊劑浸漬裝置12、助焊劑吸乾裝置13或烘乾裝置14的正上方。

在此道工序上,蓄電池15極群極耳朝下沿其傳送方向依次經過助焊劑浸漬裝置12、助焊劑吸乾裝置13和烘乾裝置14。

當蓄電池15經傳送帶傳送至支撐台16上時,此時蓄電池15已由經被翻轉其極耳朝下,第一氣缸3和第二氣缸4都處於伸出狀態,第一機械手2剛好位於蓄電池的正上方,第一機械手2的第三氣缸6驅動氣動爪11隨豎直移動座702向下運動,下降至蓄電池15處時,第四氣缸驅動氣動爪11相對運動夾緊蓄電池15,第三氣缸6收回,將蓄電池15夾起,第一氣缸3收回,驅動氣動爪11隨水平移動座701向左運動至助焊劑浸漬裝置12的上方,第一氣缸3完全收回時第一機械手2剛好位於助焊劑浸漬裝置12的正上方,第三氣缸6啟動,驅動氣動爪11隨豎直移動座702向下運動,使蓄電池15的極耳朝下穿過第一鏤空板1203上的第一矩形孔1204插入助焊劑沾取墊內2~5毫米,蓄電池15在助焊劑浸漬裝置12中停留數秒後,第三氣缸6啟動,驅動氣動爪11隨豎直移動座702向上運動,第二氣缸4收回,驅動第一機械手2將蓄電池轉移至助焊劑吸乾裝置13正上方,第三氣缸6啟動,驅動氣動爪11隨豎直移動座702向下運動,使蓄電池極耳朝下穿過第二鏤空板1302的第二矩形孔1303,第四氣缸17啟動,使氣動爪11鬆開,蓄電池落在助焊劑吸乾裝置13上,第一機械手2返回原位,進行下一輪工作。

該實施方式中,對於第一驅動裝置的控制方式為:第一氣缸3和第二氣缸4行程固定,第二氣缸4位置固定,使當兩個氣缸都處於伸出狀態時,第一機械手2剛好位於取料位置正上方;當第一氣缸3完全收回,第二氣缸4處於伸出狀態時,第一機械手2剛好位於助焊劑浸漬裝置12正上方;當兩個氣缸都完全收回時,第一機械手2剛好位於助焊劑吸乾裝置13正上方。

蓄電池15在助焊劑吸乾裝置12中停留數秒後,由第二機械手5將其夾持轉送至烘乾裝置14上,第二機械手5和第一機械手2在豎直向的運動其控制方式一致,第二機械手5在水平向的運動由第二驅動裝置驅動。

該實施方式中對於第二驅動裝置的控制方式為:第二機械手5由螺母座與絲桿9配合,由驅動電機驅動。驅動電機由PLC控制,通過對PLC編程,使第二機械手5停止時的幾個坐標分別與烘箱上的若干個烘乾位1402對應。使每一隻蓄電池都可以極耳朝下穿過第三鏤空板1401上的第三矩形孔1403並靜置在第三鏤空板1401上。通過編程控制電池的進出順序以保證每個蓄電池都有足夠且一致的烘乾時間。

兩個機械手相互配合,將沾取、吸乾和烘乾三個工序循環往復進行,所有需要定位和控制時間的地方均採用感測技術進行感應定位和控制。

蓄電池15在助焊劑浸漬裝置12中沾取助焊劑時,極耳向下對應穿過第一鏤空板1203上的第一矩形孔1204,在海綿墊上沾取助焊劑。助焊劑槽1201中的助焊劑通過進液口1202加入,助焊劑在助焊劑槽1201中沿助焊劑流道1207均勻分布在助焊劑槽1201底部,使海綿墊均勻吸收助焊劑,多餘的助焊劑由溢流口1205排出。

極耳在助焊劑浸漬裝置12中沾取助焊劑後其多餘的部分在助焊劑吸乾裝置13中吸乾,極耳向下穿過第二鏤空板1302上的第二矩形孔1303,與助焊劑吸乾槽1201中的助焊劑吸乾墊接觸,將多餘的助焊劑吸掉。

蓄電池15在烘乾裝置14的第三鏤空板1401上依次排布,極耳向下伸入對應的第三矩形孔1403中,通過烘箱1404中的烘乾裝置烘乾,烘乾後的蓄電池由第二機械手5夾持至鑄焊機處或者通過輸送軌道輸送至鑄焊機處進行鑄焊。

鑄焊機工作時,鑄焊機的機械手夾起蓄電池,極耳朝下放置在升降台18的極耳通孔1807上,感應到蓄電池後,第七氣缸1803驅動U型夾板1808夾緊蓄電池,第五氣缸1802驅動跨橋隔離片1805伸出至匯流排模具模腔位置;浸鉛氣缸2102驅動浸鉛機構的升降架21自動下降,帶動位於模具支撐導軌2103上的匯流排模具浸入熔鉛爐2101中的合金鉛液中,浸鉛20~100s,待匯流排模具模腔灌滿鉛液後,浸鉛氣缸2102驅動浸鉛機構的升降架21自動上升至與第二水平導軌22相銜接,匯流排模具位於模具推送架2201內,第六氣缸2007驅動刮刀2002伸出,傳動機構驅動模具推送架2201沿第二水平導軌22向鑄焊機構移動,運動至刮刀機構下方時,刮刀2002緊貼匯流排模具表面,颳去匯流排模具表面的鉛液,匯流排模具移動至極耳通孔1807下方,升降台18下降,蓄電池的極耳穿過極耳通孔1807進入鉛液中,停留2~10s,降溫匯流排模具,升降台18自動上升,U型夾板收回,鬆開蓄電池;隔離片收回;蓄電池由機械手夾至下一工序位置,匯流排模具在模具推送架2201的帶動下向浸鉛機構移動,運動至噴脫模劑機構下方時停留,第八氣缸1903驅動升降板19下降,保護罩1902罩在匯流排模具上方,根據需要噴射脫模劑,噴射完成後,升降板19上升,匯流排模具沿第二水平導軌22繼續移動至浸鉛機構,開始下一個循環。

脫模劑為使匯流排易於脫模,噴脫模劑為可選步驟,根據需求可設定每鑄若干模噴一次,當不需要噴脫模劑時,匯流排模具在脫模完成後直接移載至浸鉛機構而不在噴脫模劑機構下方停留。

匯流排模具移載由模具推送架2201帶動,模具推送架2201通過螺母與絲槓配合,通過減速機驅動,減速機頻率由變頻器控制。鑄焊時,匯流排模具模腔內的合金鉛液量由匯流排模具模腔尺寸控制,還可通過調節匯流排模具的移載速度與加速度進行微調。匯流排模具移載分加速—高速—減速—低速四個階段。

匯流排模具從浸鉛機構上升至移載位置後,首先加速至最高速度並維持高速移載一定的時間,當快到達鑄焊位置時,減速至低速並維持低速運行至感應位置以便定位。各階段頻率和加速時間、減速時間、加速曲線、減速曲線均可通過變頻器設定改變,高速運動的時間根據移載距離和移載速度通過PLC的人機界面設定。

通過調節加速時間、加速曲線和高速移載時頻率可以調整匯流排模具在加速時候的加速度,從而調節刮刀從匯流排模具表面刮掉的鉛液量,達到調節匯流排模具在鑄焊時模腔內的鉛液量的目的,使匯流排模具在鑄焊時各個匯流排模具模腔內鉛液量符合要求,使鑄焊質量穩定且節省鉛量。

以上所述左右除特殊說明均以圖1為準。

榮譽表彰

2018年12月20日,《全自動蓄電池極群鑄焊前處理及鑄焊裝置》獲得第二十屆中國專利優秀獎。